锭子装配中锭杆与锭盘压配变形的有限元分析

陈亚维张 巍梅俊歌

(1.中原工学院 机电学院,郑州 450007;2.中原工学院 材料与化工学院,郑州 450007)

锭子装配中锭杆与锭盘压配变形的有限元分析

陈亚维1张 巍1梅俊歌2

(1.中原工学院 机电学院,郑州 450007;2.中原工学院 材料与化工学院,郑州 450007)

针对锭子装配过程中锭杆与锭盘在压配后变形较大的问题,利用有限元分析ANSYS软件对其压配过程进行模拟仿真;通过调整过盈量的大小,模拟出其在相对应过盈量下,锭杆与锭盘经压配后产生的应力应变的情况。从而得出过盈量对杆盘压配后锭子精度的影响并找出相对优化的压配参数。

锭子 锭杆 锭盘 有限元模拟 过盈量

引言

锭子呈细长回转轴的组合形态,由锭杆与锭盘组成,是现代纺纱机中加拈卷绕的重要组成部件之一,其质量直接影响到细纱的产量和质量。锭子属于高速旋转件,纺纱生产过程中对其质量有很高的要求。目前国内企业一般采用压入法的过盈联接使锭杆与锭盘结合成为回转体[1]。但在装配过程中,很多企业往往采用增大压配过盈量的方式提高过盈量的可靠性,其结果是压配后锭子的变形量增大。对企业中压配的考察情况来看,有近1/3的锭子在杆盘压配后因变形过大导致超差,需要返修或剔除。本文以D32锭子为研究对象,利用有限元分析ANSYS软件对锭子中锭杆与锭盘压配过程进行仿真分析,分析其过盈量对压配变形的影响。旨在提高其装配精度,对锭子旋转精度和细纱机性能的提高有着重要意义。

1 D32锭子概述

1.1 锭子(D32)结构

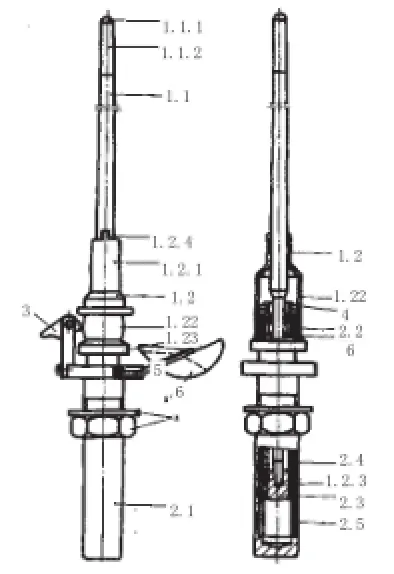

D32系列锭子作为细纱锭子结构,广泛应用于国内外市场,由锭杆、定盘、锭底、锭脚、制动器和锭钩等部分组成。其主体是锭杆与锭盘,两者通过过盈联接成为回转体[2]。结构如图1所示。

图1 细纱锭子结构图

1.2 锭杆与锭盘压配工艺

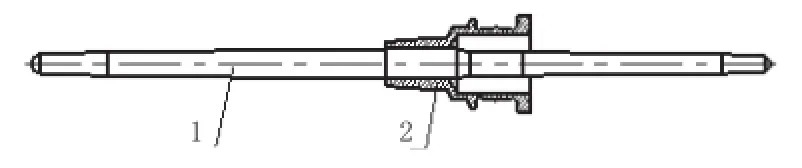

目前国内企业联接锭杆和锭盘的方式主要是用1.5:100的锥度过盈配合,如图2所示。

图2 锭杆与锭盘的结合示意图

过盈联接的装配方法有压入法、热胀法和冷缩法。其中,压入法由于方法简单,压装成本低的特点成为企业无键联接的首选方法,其主要方法是将包容件经压力机直接压入包容件内。压入法一般用于联接件的配合尺寸和过盈量不太大的场合[3]。针对D32锭子,企业在锭杆与锭盘装配中实际装配的压入量为3mm,则其最大实际过盈量及最小实际过盈量分别为0.055mm和0.025mm。

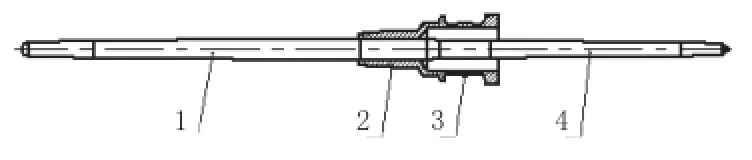

如图3所示,为企业对杆盘在压配前的锭杆的4个检测点,其中精度要求为径向圆跳动公差均为0.01mm。图中1、2、3、4分别代表检测点1、检测点2、检测点3、检测点4。

图3 杆盘压配前锭杆检测部位图

图4为杆盘压配后的4个检测点,其径向圆跳度公差分别为:检测点1为0.01mm、检测点2为0.02mm、检测点3为0.03mm、检测点4为0.01mm。

图4 杆盘压配后锭子检测部位图

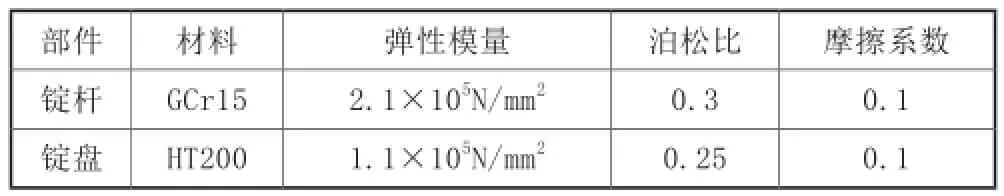

1.3 杆盘材料属性定义

锭子各部分材料属性定义如表1所示。

表1 锭子材料属性

锭杆材料GCr15,由于其力学性能较好,在模拟分析中只需考虑该材料的弹性性能参数的设置。

HT200作为锭盘材料,由于力学性能较差,在压配过程中,所受到的应力会超出抗拉的最大极限。因此还应考虑锭盘的弹塑性对问题求解的影响,参考表2设置材料的非线性参数。

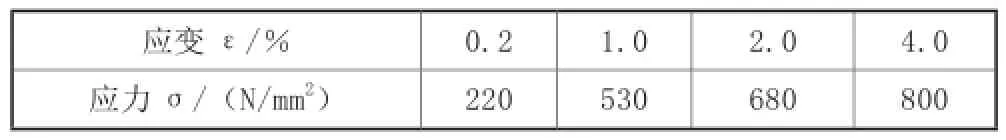

表2 HT200压缩时的力学性能表

2 有限元分析

2.1 实体建模

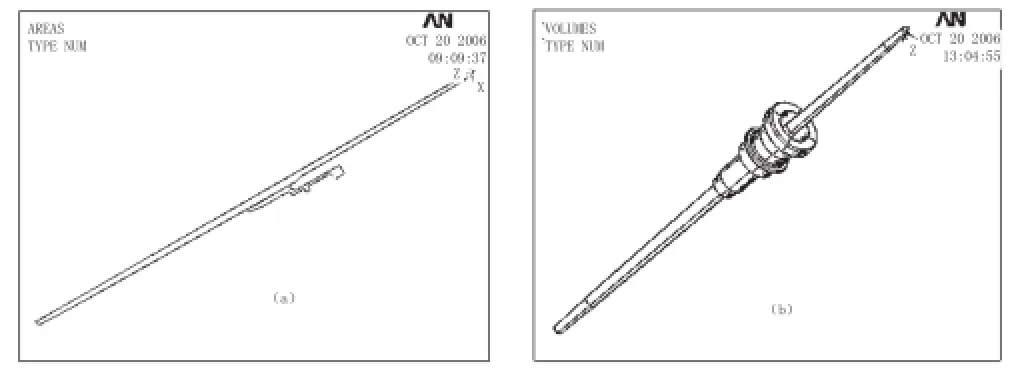

在数值模拟中需要模拟的锭子形状如图1所示。由于锭杆和锭盘均是典型的轴对称图形,在分析时可用二维替代三维,既能简化分析和运算过程,又能保证其模拟精度。在建模时,用自底向上的方法建模。杆盘结合件的实体模型如图5所示,图(a)为未压配时的中间截面的一半的模型,图(b)为锭杆锭盘中间面旋转360°的模型。

图5 杆盘结合件的实体模型

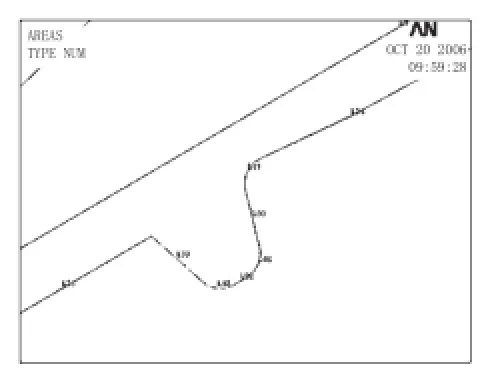

2.2 接触处理

锭子在压配过程中锭杆和锭盘材料表面有接触,并随着挤压的进行,其内部也相互接触。在ANSYS中需要创建“接触对”进行分析。本次模拟将锭杆的外表面设定为目标面,用毛坯的表面作为接触面。两线位置与接触对,如图6所示。

图6 生成的接触对

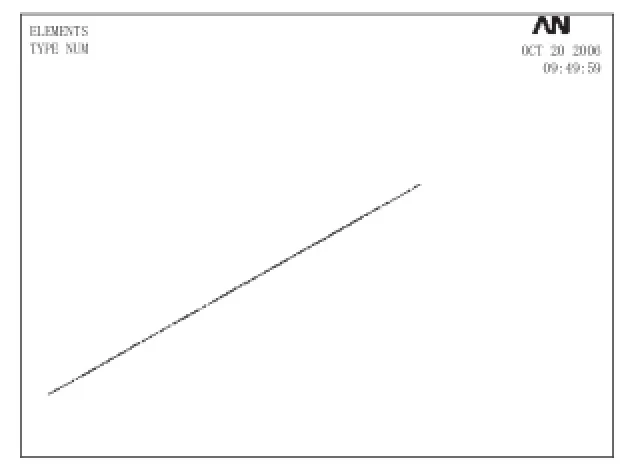

2.3 网格划分

由于几何模型已简化为二维,在分析时应选择二维的单元,锭杆与锭盘制造的精度要求属于高精度范畴,且到杆盘的图形较复杂,故本次分析采用的是PLANE183单元下的自由网格划分模式。网格划分示意图如图7所示。

图7 模型与网格划分

2.4 边界条件及载荷施加

建立边界约束条件是有限元分析中的关键部分。本文是对杆与盘压配时的变形情况进行分析,考虑到:①压配过程中锭杆受到向下的挤压力;②锭盘受到气压机夹持部位的限制;③锭杆与锭盘为过盈连接。最终选定的边界条件及施加的载荷为:①锭盘周围施加Y方向约束;②在垂直方向上对锭杆顶部施加约束;③施加杆盘间的约束;④在竖直方向上对锭杆进行刚性位移。锭盘和锭杆的约束位置和方向如图8、图9所示。

图8 锭盘模型的位移约束

图9 锭杆模型的位移约束

3 模拟结果与分析

3.1 模拟结果

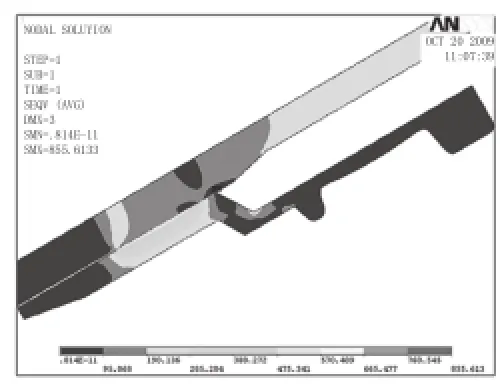

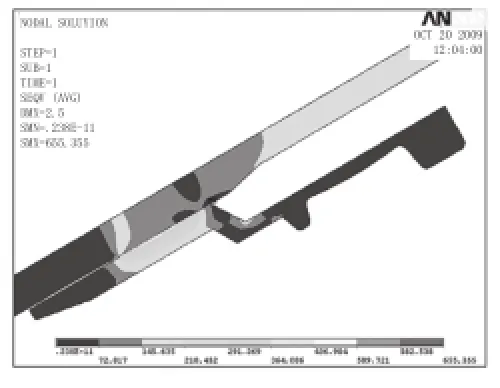

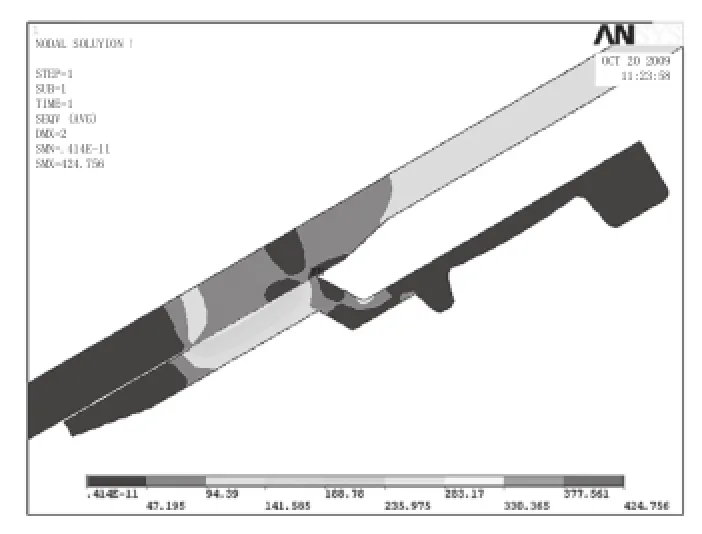

从弹性力学的角度看,等效应力直接影响着零件的强度和寿命。所以把杆盘在各个位置的等效应力作为研究重点。本次试验模拟分析了压配量分别为3、2.5、2mm时杆盘的压配变形。为便于观察,在模拟应力应变分析图时,选择显示锭杆上部及杆盘接触位置。图10、图11、图12分别为杆盘接触状态非线性、摩擦系数为0.1、压配量分别为3、2.5、2mm的情况下的杆盘接触等效应力分析图。

图10 压配量为3mm的等效应力分析图

图11 压配量为2.5mm的 等效应力分析图

图12 压配量为2mm的等效应力分析图

3.2 数据处理

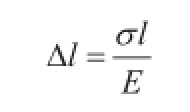

为能够直观的看出锭杆锭盘压配后的变形情况,可对相应的应力数据进行处理,得到检测点处节点和单元的变形值。由模拟得出的数据可知,杆盘压配后检测点的应力值在其强度极限范围内,则可用胡可定律计算其应变值:

由应变反推,得到:∆l=εl

从而得到变形大小:

在模拟中可知,检测点2的应力值较大,已超出其弹性范围。对于不同压入量下的检测点,其最大变形∆lmax的情况,见表3。

表3 杆盘压配后各检测点的评定参数和计算结果

如表3所示,压配后几个检测点处都产生了变形,其中检测点2、检测点3处变形较大,情况与实际生产相符合。杆盘在通过过盈连接后边缘应力集中的情况与其的外径尺寸有关,在其他条件变的情况下,锭盘的外径尺寸越大,应力集中现象越严重。由表中可看出,由于检测点2和检测点3的直径尺寸较大,最后的变形量也比较大。因此在锭子装配设计时要考虑到这些因素,在检测点2、3处的公差较检测点1、2大。

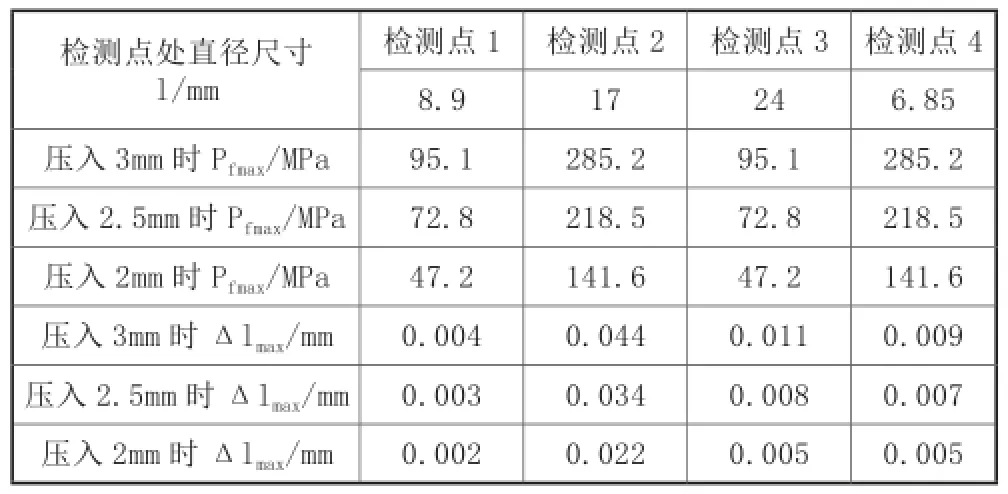

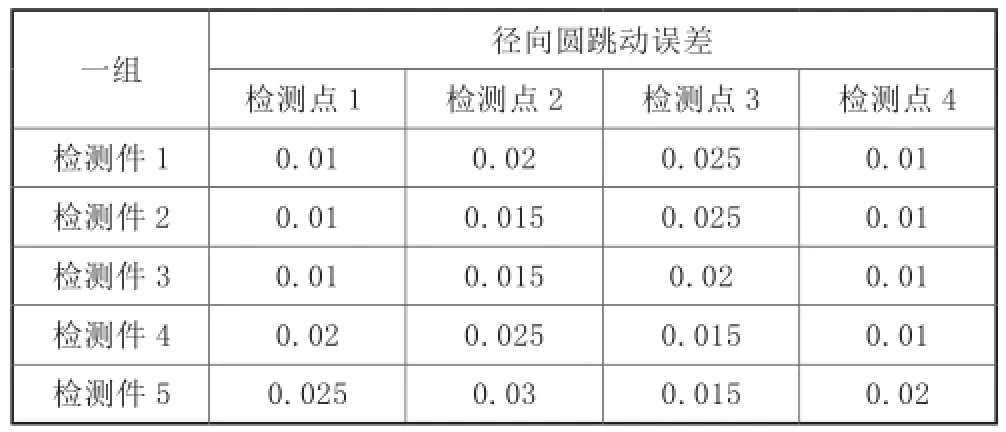

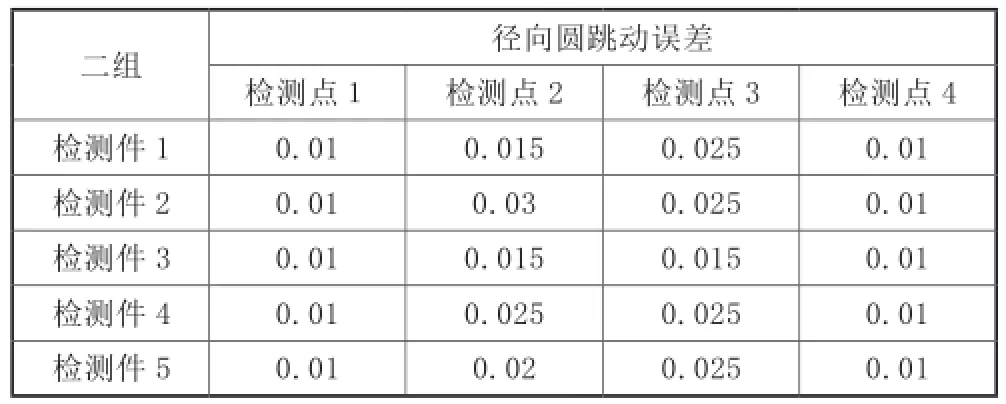

3.3 实验结果对比分析

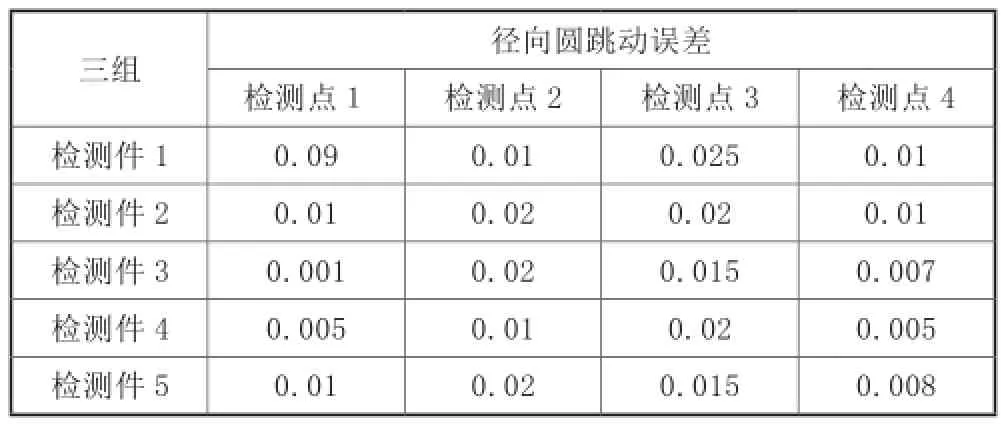

为验证有限元分析方法的可靠性,在不改变锭盘结构以及技术要求的情况下,改变锭杆公差,找出3组不同的过盈量。同时在保持不改变原有的压配工艺的情况下,对这3组锭杆锭盘做压配实验。3组锭子的径向圆跳动测量数据见表4、表5、表6。

表4 第一组数据表(压入量为3mm)

表5 第二组数据表(压入量为2.5mm)

从表4~表6中可看出,在检测点2、3处圆跳动误差比检测点1、4要大,同时第三组(压入量为2mm)径向圆跳动基本都能满足公差要求,较第一组(压入量为2.5mm)和第二组(压入量为3mm)合格率更高,与模拟仿真结果完全吻合,表明有限元分析方法用于锭子中杆盘的压配分析中是切实可行的。

表6 第三组数据表(压入量为2mm)

4 结语

(1)通过有限元模拟,分析过盈量与锭杆锭盘压配变形的关系,使其分析过程比计算法更可靠,比实验法成本低。

(2)定量得出,在装备D32锭子时较优化的参数:压入量为2mm,即最大过盈量为0.04mm。即能够保证锭子杆盘过盈连接的可靠性,又得到变形最小的产品。

(3)对D32锭子的有限元分析及实验验证的方法,同样适用于其他回转类工件的研究分析。

[1]朱德昭.细纱锭子的现状与展望[J].纺织机械,2005,(2):21-23.

[2]陈亚维,李军.D32锭子杆盘配合过盈量对其精度的影响探析[J].中原工学院学报,2009,20(5):37-40.

[3]吕跃勇.细纱锭子的技术进步与分析(一)[J].纺织器材,2007,34(6):423-427.

[4]吕跃勇.细纱锭子的技术进步与分析(二)[J].纺织器材,2007,34(6):15-19.

[5]李京,范真,陈祖英,等.细纱机锭子有限元分析及减振方法研究[J].现代纺织技术,2015,(6):9-12.

[6]李黎明.ANSYS有限元分析实用教程[M].北京:清华大学出版社,2005:1,55,140-142.

[7]李景湧.有限元法[M].北京:北京邮电大学出版社,2004:126.

Finite Element Analysis on the Deformation of Pressfitting between Spindle Pole and Spindle Wharve of the Spindle

CHEN Yawei1, ZHANG Wei1, MEI Junge2

(1.Zhongyuan University of Technology, Institute of Electrical and Mechanical, Zhengzhou 450007; 2.Zhongyuan University of Technology, Materials and Chemical Institute, Zhengzhou 450007)

Aiming at the process of the spindle assembly, the spindle pole and spindle wharve in the assembly deformation larger problems, through the finite element analysis software ANSYS on the pressure distribution process simulation analysis change the size of the amount of interference, simulated the pressure of corresponding deformation of stress and strain, surplus amount of rod disc pressure with deformation influence the accuracy of and find out the relative optimization of the parameters of the pressure.

spindle, spindle pole, spindle wharve, finite element analysis, interference