利用Fluent研究喷射泵式DF系统

平艳玲

(长治职业技术学院,长治 046000)

利用Fluent研究喷射泵式DF系统

平艳玲

(长治职业技术学院,长治 046000)

采用通用计算流体力学软件Fluent对改进后的DF系统(喷射泵式DF系统)负压装置进行力学仿真。仿真结果表明:喷射泵式DF系统结构的排屑能力远优于传统的圆锥形喷嘴的DF系统结构,并可让研究者形象直观认识两种负压装置内流体运动的力学特性。

深孔加工 DF系统 负压装置 仿真

引言

DF深孔加工系统由单管喷吸钻和双泵加油深孔两种结构组合而成。DF系统属于深孔钻削加工系统,该系统通过喷射钻和BTA内排屑钻的结合而运转,在需要加工的零件断面处,设置一个油密封装置,通过推压手段控制其提供冷却液的操作,并在该装置的后部,放置一个装置使其能产生吸引力,使冷却液在这两种力的双重作用下加速流动,流量加大,增强排屑力。针对小直径深孔钻削加工类操作时,特别是加工性差和难断屑类材料的加工过程中,该结构会十分适用且好用,同时能很方便地切屑处理。但该结构还存在众多设计上的弊端,如设计时运用先前的经验数据,未充分解释喷吸效应,设计工作缺乏理论指导,掩盖传统DF设计优势。

在本文中,重点探讨喷射泵式DF系统中负压装置内的力学行为,数学模型的建造等问题,并运用Fluent软件模拟分析两种负压装置中的切削液,使研究者进一步了解喷射泵式DF系统负压装置的排屑能力。

1 喷射泵式负压装置结构设计

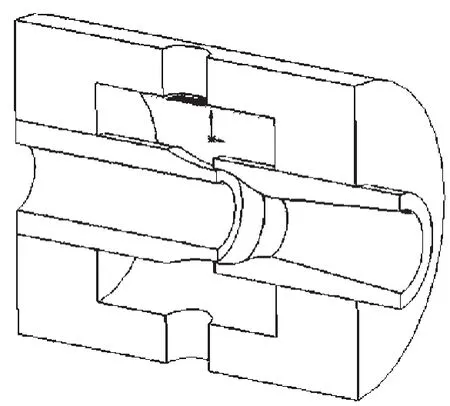

喷射泵式负压装置的基本结构模型如图1所示。结构和传统DF系统负压装置采用同一实验条件,即双进油孔的负压抽屑装置,能够在射流前将其通道中切削液进行均压操作,以此实现均匀的圆锥形射流,保障负压效应提升;并在实现均压效果前提下,缩小均压腔空间,尽可能减少扩压能量的损耗,使负压装置体积缩小。为达到该效果,在负压装置确定前提下对模型施加外界条件,分析模型装置内液体特征,使两种结构中负压装置内的压力场、速度场、温度场和能量场中状况更完整地呈现。

图1 喷射泵式负压抽屑装置的三维半剖图

仿真实验需要的条件:忽略切屑情况,分析负压装置内切削液所受力状况,建造与实际状况下相似的数学模型。选用硫化切削液进行实验,其运动粘度是(40℃)11.83mm2/s。从实验数据可看出,在油路系统中,循环的切削液在正常状况下温度约为40℃,而切削液流出切削区后,其温度为60℃左右;深孔钻削时,对于其油路系统的排屑通道来讲,运用雷诺数(V表示截面平均速度;d表示圆管直径;v表示切削液运动粘度)计算可得,其油路系统处于流动状态为湍流。以下为传统圆锥形喷嘴的参考数值:d0=14mm;R1=31.2mm;R2=16.3mm;R3=14.5mm,喷射泵式圆锥形喷嘴的参数如下:d0=14mm;d1=d0+2δcosθ=14.6mm;l=3d1=43.8mm;δ=0.4mm;θ=15°。

2 几何模型与数值计算方法

负压装置内部呈现对称性,所以在仿真流体试验中可以运用二维平面模型进行。在这两种负压装置中,流体网格的单元数和节点分别是25327、13524和26583、17382。两种负压装置的入口边界条件都为质量流量:将切削液的入口流量设定为Qx=36.4L/min;Qy=9.1L/min(Qx表示排屑通道进油口处切削液流量;Qy表示进油孔处切削液流量)。切削液入口温度Tx=333K;Ty=313K(Tx表示排屑通道进油口处切削液温度;Ty表示进油孔处切削液温度即在油路系统中的循环切削液温度)。

在计算过程中,运用有限元法离散控制方程以及边界条件,运用SIMPLE算法得出压力-速度耦合,通过一阶迎风差分格式表示动量、湍流动能和温度场离散格式。

3 计算结果与分析

传统负压抽屑装置与喷射泵式负压抽屑装置在喷嘴处产生的最大压力值分别是1.4MPa和1.6MPa,即面对相同压力出口,喷射泵式负压抽屑装置比传统的负压抽屑装置的压力增加。可以证明喷射泵式负压抽屑装置内,其前后压差越大时排屑能力也越强。

处于排屑通道出口即混合室出口时,传统负压抽屑装置和喷射泵式负压抽屑装置出口速度的最大值分别是15m/s和16m/s,可证明喷射泵式的负压抽屑装置能够更加充分的运用能量,从而提升排屑能力。

传统负压抽屑装置以及喷射泵式负压抽屑装置在喷嘴出口处动能分别是550J和630J,即喷射泵式负压抽屑装置动能更大,从而使动能转换率更高,能够使排屑通道中的混合液体加速运动,增强排屑能力。

传统负压抽屑装置排屑通道中的最大值是700J,喷射泵式负压抽屑装置排屑通道中的最大值是800J,可见喷射泵式负压抽屑装置的排屑通道具有更强的混合力,从而带动排屑能力的提升。

传统负压抽屑装置以及喷射泵式负压抽屑装置在出口处的混合液温度分别处在323.5~325.5K与323~324.5K,可见相同温度下,喷射泵式负压抽屑装置排出的混合液温度更低,证明了该装置具有良好的散热性能。

4 结语

本文主要建造两种负压抽屑装置和腔体内流体物理模型,使用Fluent软件分析腔体内流体运动特征,并对比喷射泵式的负压装置实验仿真与传统负压抽屑装置在压力场、速度场、温度场和能量场等,分析各自特性与不足。研究结果表明,相对于传统圆锥形喷嘴负压装置,配备扩散室与自由曲面的内外喷嘴结构喷射泵式负压装置具有更强的排屑能力。此外,验证DF系统中负压装置的巨大作用,同时为研究者进一步了解喷射泵式DF系统的负压装置的内流体运动特征提供相应的依据。

[1]王世清.深孔加工技术[M].西安:西北工业大学出版社,2003:20-73.

[2]王竣.现代深孔加工技术[M].哈尔滨:哈尔滨工业出版社,2005:97-85.

Study the Injection Pump Type DF System with Fluent

PING Yanling

(Changzhi vocational and technical college, Changzhi 046000)

Using the general computational fluid dynamics software Fluent to simulate the mechanical simulation of the improved DF system (jet pump type DF system). The simulation results show that the system structure of DF jet conical nozzle chip capacity pump DF system structure is far superior to the traditional mechanical properties, and can allow researchers to visually understand two kinds of negative pressure device in fluid motion.

deep hole machining, DF system, negative pressure device, simulation