微型涡喷发动机推力测量装置设计与误差分析

朱洪基 赵 帅

(北京航空航天大学 能源与动力工程学院,北京 100191)

微型涡喷发动机推力测量装置设计与误差分析

朱洪基 赵 帅

(北京航空航天大学 能源与动力工程学院,北京 100191)

本文介绍了一种新型的微型涡喷发动机地面试车台推力测量系统,阐述台架的结构和原理,并从加工及装配误差、装置内阻力和传感器引起的误差三个方面对该装置进行分析,指出引起误差的原因,并给出了减小及消除这些误差的建议。

误差分析 推力测量 试车台

引言

作为涡喷发动机的核心参数,准确测量推力在发动机试验和交付过程中十分重要[1]。目前,涡喷发动机推力的测量通常采用弹簧片支撑式的台架结构,由定架、动架和弹簧片组成。其中,定架与基础刚性连接。动架通过弹簧片支撑在定架上,发动机安装在动架上。发动机实验时,在推力作用下,通过动架与定架之间产生微小的位移使传感器形变,从而计算发动机推力[2]。这两种试验台架广泛应用于大推力的涡喷发动机的推力测量。但是,对于体积和推力均较小的微型涡喷发动机,这种试车台架显得复杂且精度较低,且许多微型涡喷发动机的研制单位不具备制造这种试车台架的条件[3],为微型涡喷发动机的研制带来困难。本文设计了一种新型的微型涡喷发动机地面试车台推力测量系统,有效解决了微型涡喷发动机地面试车推力测量的问题。

1 推力测量系统

发动机的推力测量系统包括试验台架、称重传感器、数据采集器、计算机等。其中,试验台架采用自主设计的悬挂式结构,下文将会详细介绍。称重传感器采用CFBLSM-100kg型拉压力传感器,数据采集模块使用ADAM-4018和ADAM-4520,计算机端采用NI的Labview和VC++来编写推力测量系统的软件。试验时,传感器将推力大小的变化转换为电信号,电信号经过数据采集器转换为数字信号并传输给计算机,通过编写的软件对推力进行实时监控和数据处理。

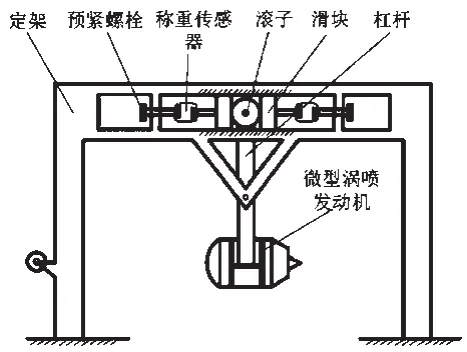

试验台架如图1所示。该台架由定架、杠杆、滑块和滚子等组成。杠杆的下端通过卡箍与发动机连接,杠杆的上端装有滚子,滚子夹在两个滑块之间,两个滑块只能沿导轨水平方向滑动。两个滑块分别与传感器相连。试验前,根据被测发动机推力值对传感器施加预紧力。根据杠杆作用的原理,当推力作用在杠杆的下端时,杠杆的上端产生相应大小的力。这时,通过滚子和滑块的接触,将杠杆上端垂直于杠杆力臂的力转化为水平方向的力,并分别作用在两端的传感器上。

图1 推力测量装置

在两传感器中心轴线方向上,滚子时刻处于使受力平衡状态。试车前,假设两传感器示数分别为FL和FR,则有:

试验过程中,假设此时两传感器示数分别为和FR',杠杆下FL'端力臂与上端力臂之比为K,发动机推力为T,则有:

通过上面的两个方程,可以得出发动机的推力:

2 误差分析

本推力测量装置误差主要来源于以下方面[4]:(1)零件加工和装配过程中的积累偏差;(2)机构内部阻力引起的误差;(3)传感器精度误差。

2.1 加工及装配误差

加工及装配尺寸的偏差会引起发动机推力线的偏斜或偏移,给推力测量带来误差,从而直接影响涡喷发动机在应用时的姿态控制精度。推力偏心可用推力偏移、推力偏斜角等参数来表述。从测量装置的原理出发可知,杠杆上端滚子与滑块之间为线接触,故可以有效防止推力偏移在此测量装置中造成的影响。所以,在此推力测量装置中,主要考虑推力偏斜角带来的影响[5-6]。

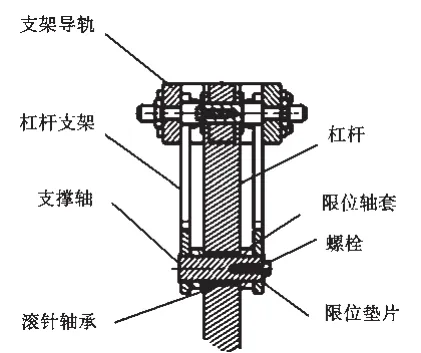

发动机轴向在垂直于杠杆的平面内与两传感器轴线间的偏斜角,通常由以下原因引起:滑块轨道与传感器中心线偏斜、两对置传感器同轴度差等。通过在支架与杠杆间安装限位轴套,使用铰制螺栓等方式,能有效减小此偏斜角。图2为测力装置在垂直于导轨平面的剖视图,从中可以反映出各零件的装配关系。其中,支架导轨、杠杆支架、限位轴套以及杠杆各自的加工精度以及相互的装配误差,决定了杠杆在水平面上的最大扭转角。测量试制的各部件误差,通过尺寸链计算,得到杠杆与限位套之间间隙为-0.05~+0.25mm。

图2 垂直导轨平面剖视图

由于角度偏斜对推力测量造成的相对误差计算为:

其中α可由上面计算的最大间隙和杠杆的宽度计算得到。经计算,δ为0.0028%。

吊架杠杆与竖直方向的角度偏差主要由初始安装位置的偏差和测量过程中传感器的变形量引起。由于杠杆吊架具有重力自调节的性质,安装过程中首先使自由的杠杆吊架达到稳定状态后再进行预紧力加载,以有效减小安装造成的角度偏差。同时,在测量推力的过程中,S型的推力传感器在收到压力时会产生一定的变形量。将其简化为悬臂梁模型,可求得传感器变形量。杠杆受力分析如图3所示。

图3 杠杆竖直方向角度偏移

其中,θ为吊架杠杆与竖直方向的偏角,k杠杆力臂之比。于是,传感器测量值F与实际发动机推力T有如下关系:

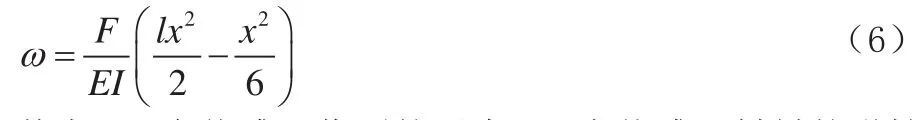

同时,悬臂梁的挠曲线近似微分方程:

其中,F为传感器收到的压力,E为传感器材料的弹性模量,I为梁截面的惯性矩,l为梁的长度,x为F与固定端距离。代入传感器的参数,最终求得传感器总体变形量小于0.0053mm,cosθ≤5.77×10-11,即数值偏转角对推力测量造成的影响可忽略不计。

2.2 测量装置内部阻力

测量装置的内部阻力是其固有的特性,无法彻底消除,但是可以通过合理的优化设计降低其影响。对于本测量装置,内部阻力来源有两个方面:零件之间的摩擦力和发动机重力分量。其中,各个零件之间的摩擦力包括:①杠杆支点处的滚针轴承摩擦力;②短臂端滚子与滑块之间的摩擦力;③滑块与导轨之间的摩擦力;④传感器限位销与固定块之间的摩擦力。测量过程中,装置处于准稳态,故各静摩擦力和重力分量相等。

根据两传感器示数进行差分计算,得到:

从而,可有效消除装置内部阻力对测量的影响。

2.3 传感器测量误差

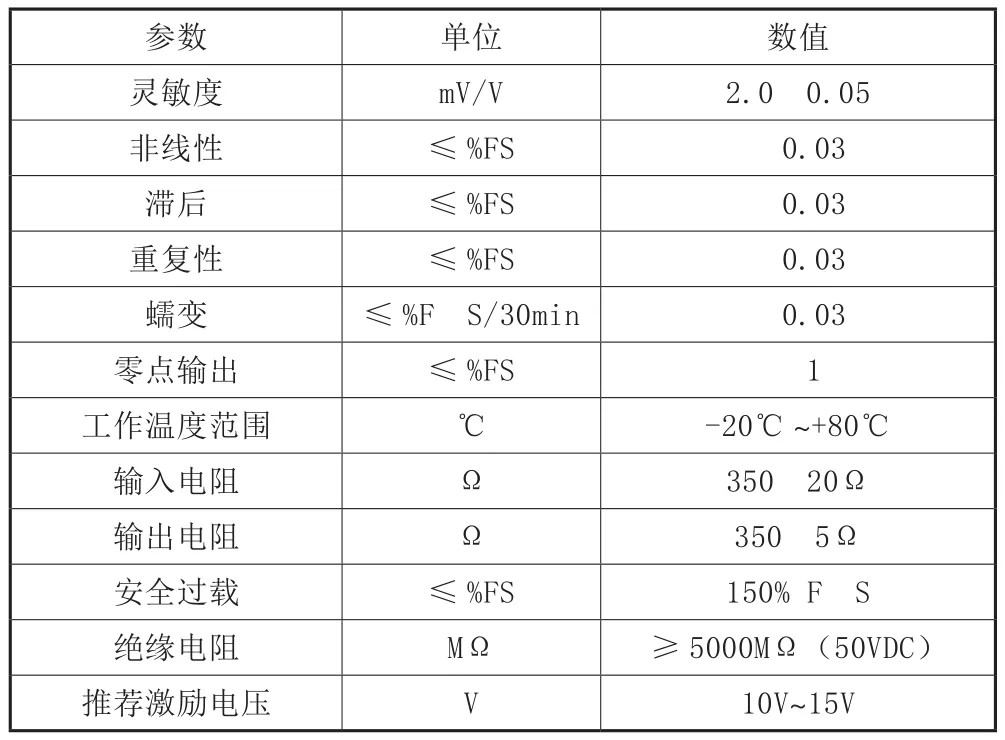

传感器采用CFBLSM-100kg型拉力传感器。该传感器采用S型梁结构,具有灵敏度高、线性度好、稳定性强、滞后重复误差低、瞬态响应与频率响应速度快、动态测量误差低等一系列优点。技术参数如表1所示。

该传感器可精确测量0~1000N推力,满量程误差不超过0.3N。由于推力的计算通过两传感器差分计算获得,所以可以有效消除传感器的温度漂移、零点漂移以及其他环境因素引起的误差。同时,为了提高传感器测量精度,在试验台架完成安装后,要进行静态校准和动态校准。此外,在长期的试验过程中,还要经常对传感器进行静态校准。

表1 传感器参数

3 结论

本文介绍了一种新型的微型涡喷发动机地面试车台推力测量系统。与弹簧片支撑式试车台不同,该试车台采用悬挂式结构,通过杠杆与滑块的组合,将发动机推力转化为对传感器的压力,从而测量发动机推力。对该推力测量系统进行误差分析,其系统误差主要来源于推力线偏斜和试验仪表误差两方面。该推力测量系统结构简单、便于调试,建成后的多次试车试验表明,其测得的推力数据稳定可靠,适合微型涡喷发动机推力的测量。

[1]夏扬.小型航空涡喷发动机在线综合监测方法研究[J].航空制造技术,2012,11(9):26-29.

[2]黄知涛,胡正峰,郭伟民.W2P1微型涡喷发动机地面试车台推力测量系统[J].测控技术,1999,18(9):40-42.

[3]王润明,罗毅.航空发动机推力测量台架动架支撑方式研究[J].燃气涡轮试验与研究,2013,26(1):13-15,50.

[4]焦献瑞.航空发动机试车台架推力测量误差[J].航空计测技术,1995,15(2):20-22.

[5]许维勤.涡喷发动机试车台架对发动机推力测量精度的影响[J].测控技术,1985(63):64-68.

[6]张有,吴峰,何培磊.航空发动机推力测量台架原理误差分析[J].航空发动机,2016,42(4):76-80.

[7]杨晓,王欢.航空发动机试车台推力测量系统的校准[J].现代机械,2012,(2):18-20.

Design and Error Analysis of the Thrust Measuring Device for Micro Aero-engine

ZHU Hongji, ZHAO Shuai

(Institute of Beijing university of aeronautics and astronautics energy and power engineering,Beijing 100191)

This paper introduces a new type of micro turbojet engine thrust measurement test bench system. Then analyzed the errors due to the processing and assembling, the errors due to the internal resistance and sensors. At the same time, illustrated the causes of these errors, and introduced on how to reduce and eliminate these errors.

error, thrust measurement, test bench