气体钻井连续循环短节的设计与本体的力学分析

冯 定孙巧雷夏成宇张 红陈 敏涂忆柳

1.长江大学非常规油气湖北省协同创新中心 2.长江大学油气钻完井工具研究中心 3.长江大学机械工程学院

冯定等. 气体钻井连续循环短节的设计与本体的力学分析.天然气工业,2016,36(1): 94-98.

气体钻井连续循环短节的设计与本体的力学分析

冯 定1,2,3孙巧雷1,2,3夏成宇1,2,3张 红1,2,3陈 敏1,2,3涂忆柳3

1.长江大学非常规油气湖北省协同创新中心 2.长江大学油气钻完井工具研究中心 3.长江大学机械工程学院

冯定等. 气体钻井连续循环短节的设计与本体的力学分析.天然气工业,2016,36(1): 94-98.

摘 要气体钻井是欠平衡钻井技术的重要组成部分,可以提高钻井速度,但接单根工况需要中断循环,容易造成岩屑沉降、井壁垮塌、卡钻等安全隐患。为此,设计了一种在气体钻进中接、卸钻具可保持气体连续循环且便于安装和拆卸的短节,其主要结构包括短节本体、主通阀、旁通阀和旁通接头,重点解决了其核心部件主通阀、旁通阀的结构设计;在对其本体进行静力学分析的基础上,运用ANSYS有限元分析软件,模拟了短节本体在受拉伸、扭转、内压工况下的受力状况。分析结果表明,其应力分布趋势与弹塑性力学分析结果相符,在短节本体两处圆孔附近产生应力集中现象,最大变形量仍然处于材料弹性变形阶段。有限元分析结果与弹塑性力学分析结果相符,能满足本体强度的要求。该成果为解决大位移井、欠平衡井、窄密度窗口井等安全钻井提供了新的方案。

关键词气体钻井 连续循环短节 主通阀 旁通阀 本体 结构设计 强度校核 有限元分析

在常规气体钻井时,由于上卸扣致使气体循环被迫中断,容易造成岩屑沉降、地层出水、井壁失稳、井涌等安全隐患[1]。而连续循环技术能够在接单根期间保持气体的连续循环,实现稳定的气体当量和不间断的排出钻屑,保证钻井的延续性[2]。随着连续循环技术的发展,及其不断完善的配套设备和技术,使得气体钻井连续循环技术在国内外得到了越来越广泛的重视,在油气田勘探开发中发挥着越来越重要的作用[3]。针对连续循环钻井技术在气体钻井研究较少,使用上存在的局限性,本文开展了气体钻井连续循环短节的研究,设计了一种连续循环短节,该短节结构简单、使用方便,能够保证钻井过程中气体的不间断循环,提高了钻井效率,降低了钻井成本和安全隐患,为连续循环钻井技术在气体钻井方面的发展打下了基础。

1 连续循环技术发展现状

1.1 连续循环技术国外发展简介

连续循环钻井技术于1995年由美国的Maris国际公司提出,随后该公司于2000年启动了样机试制与试验计划,该计划得到了国际石油大公司的支持,如BP,Shell,Total等[4];在国外的后续研究中,美国的BP公司于2003年实现了连续循环系统样机的测试[5],ENI公司在意大利的Agri油田和埃及Port Fouad油田实现了商业化应用[6]。目前,国外主要使用了两种连续循环钻井技术,连续循环系统(CCS)和连续循环阀(CCV)[7]。连续循环钻井系统对一般钻机的适应性强,而它的结构更复杂,操作难度也较大;与连续循环系统相比,连续循环阀结构简单,使用较方便,可使用常规的方法进行上卸扣,实用性也较好,它的不足之处体现在阀体随钻柱下入井内,工作环境恶劣,安全可靠度要求高,同时由于没有密封腔体的保护,在高压工作状况下,易产生安全事故。

1.2 连续循环技术国内研究现状

虽然两种技术都存在一定的问题,但是由于连续循环钻井能够在不停泵下保持钻井液的流通和井眼压力稳定,使得钻井周期缩短,钻井成本大大降低,并可以消除因接、卸钻柱循环中断引发的安全问题[8]。因此,连续循环钻井技术得到了国内外众多公司、大专院校的研究人员的重点关注。针对两种连续循环钻井技术,国内中国石油集团钻井工程技术研究院、中国石油川庆钻探工程公司、中国石油大学(北京)、长江大学等公司和院校都投入了研究。而在气体连续循环钻井方面,目前研究较少。因此,笔者进行了连续循环短节的研究工作。

2 气体钻井连续循环短节结构设计

2.1 连续循环短节使用时的主要优点

1)保证钻井过程中实现连续循环状态,消除因循环中断引起的井下压力波动,保持井底压力的稳定。

2)节省钻井过程中清除下部钻具内岩屑的时间,提高气体钻井效率。

3)减少接、卸钻柱时打压、泄压时间。

4)扩大气体钻井技术在出水地层中的应用范围。

5)提高了深井和超深井,以及复杂地层的气体钻井时效,降低钻井过程中事故发生率。

6)适用于欠平衡井、窄密度窗口井和压力敏感井,为安全高效钻井提供了一种技术手段。

2.2 连续循环短节结构组成

气体钻井循环短节主要结构包括短节本体、主通阀、旁通阀和旁通接头。气体钻井过程中,连续循环短节安装在两根单根或两根立柱之间,随钻具一起下入井中,成为钻杆的一部分,循环短节需要的数量根据循环系统的需要而定,其结构形式如图1所示。

图1 连续循环短节连接示意图

2.3 工作原理

在正常钻井时,钻井流体通过上部钻杆,流经连续循环短节,进入下部钻杆,循环短节与钻杆工况一样,功能相同(图1)所示。在接、卸钻具时,将旁通管路接头插入连续循环短节旁通阀,操作内部机构关闭短节内主通阀,钻井流体从旁通阀流入,实现了在接换钻具过程中保持井底钻井流体的连续循环。当钻柱连接完成后,操作内部机构打开短节主通阀,钻井流体从短节本体主通阀流入,同时减小旁通管路钻井流体的流入,旁通阀在短节内外压差下自动关闭,拔出旁通管路接头,钻井流体恢复正常的循环。通过两条流体通道的相互切换,达到钻井流体连续循环的目的。

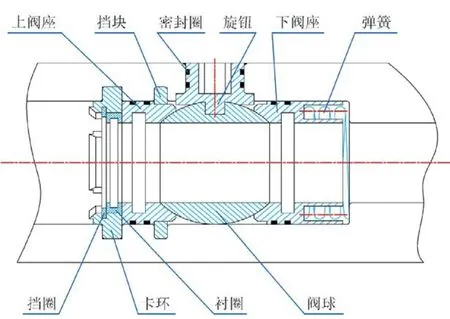

2.3.1 主通阀的结构与工作原理

主通阀是连续循环短节直流通道的核心组件,安装在短节本体的上部圆孔处[9]。主通阀总体结构如图2所示。当主通阀处于打开的状态时,主通阀的阀球的通孔与短节的主通道一致,流道畅通;当阀球的通孔转动到与短节的通道垂直时,此时主通阀就处于关闭状态,阻止短节主通道的流体循环。主通阀的阀球与旋钮是通过沟槽连接的,而阀球的支撑主要是依靠主通阀的上下阀座,下阀座与主通阀本体之间设计了弹簧,因此阀球上下端面存在压差时,阀球是可以作上下微量的移动,阀球为浮动状态,阀球的这种微量的浮动功能可以很好地解决这类球阀由于上下端面压差过大而不能手动打开阀门的问题。

图2 主通阀结构图

2.3.2 旁通阀的结构与工作原理

旁通阀是气体钻井连续循环短节旁通通道的核心组件,安装在短节本体的下部圆孔处。旁通阀总成主要组成包括阀芯、弹簧、阀板、六角螺母、垫片,密封圈,如图3所示。

图3 旁通阀结构图

旁通阀的主要功能是与旁通管路相连接,将旁通管路的循环气体输入短节本体的内部通道。在需要接通旁通管路的时候,旋出旁通阀的保护堵头,将旁通管路接头旋入旁通阀阀座内,旁通接头与旁通阀阀座密封面贴合,实现旁通接头与旁通阀之间的密封。旁通管路控制系统输入的高压循环气体推动旁通阀阀板打开,旁通阀开启。

3 短节本体的力学分析

在气体钻井过程中,连续循环短节与钻杆一起下入井中,短节由本体、主通阀、旁通阀组成。连续循环短节本体随钻柱一起下入井下,其工作工况非常恶劣,受力情况难以确定,在高强度的拉、扭载荷作用下,将引起短节本体开孔周围的局部屈服和危险截面的局部地区应力集中。因此需要对连续循环短节本体进行力学分析。在对本体进行分析时,笔者对本体做了一些简化处理,忽略了对于短节本体分析影响不大的因素。

3.1 短节本体的拉、扭、内压分析

3.1.1抗拉强度

短节本体抗拉强度为:

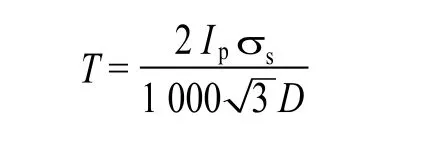

3.1.2扭转力学分析

由材料力学知识可知,短节本体可以简化成空心圆轴,最大扭转切应力为:

式中R为圆轴最大半径,m;Ip为截面极惯性矩,cm4。

式中D为短节外径,mm。

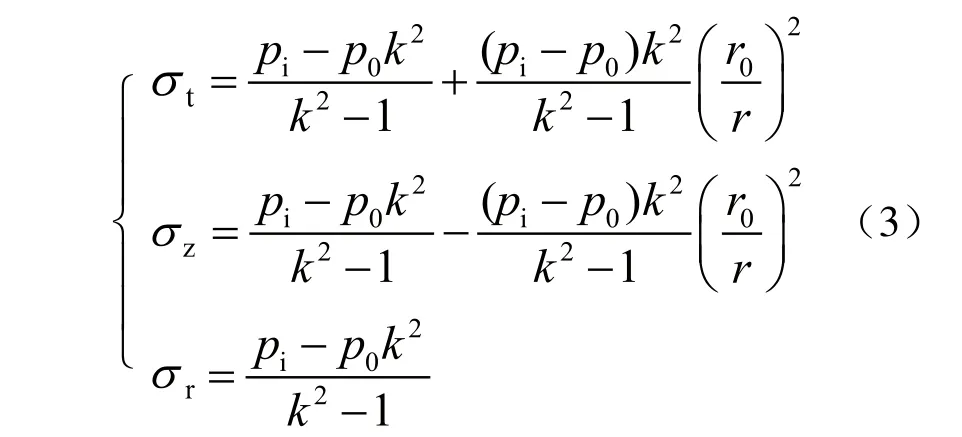

3.1.3短节本体受内压力学分析

短节本体受内压时,在保证本体的变形处于弹性阶段内,内压作用产生的本体内壁应力不能过大,必须小于其材料的屈服极限。短节本体受内压产生3个主应力:周向应力、径向应力和轴向应力。

短节本体的3个主应力的数学公式按拉梅公式为:

当短节本体外部压力为零,且本体是开式圆筒时:

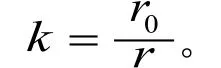

本体内外表面的周向应力分别为:

由此可知,①气体钻井过程中,短节随钻柱下入井下,在内部气体压力的作用下,由于短节几何结构因素,壁厚中的应力分布是不均匀的,最大应力出现在内壁上,短节本体厚壁圆筒的径比值越大,应力分布越不均匀。②短节本体厚壁圆筒的径比值决定应力的大小。

3.2 短节本体应力集中

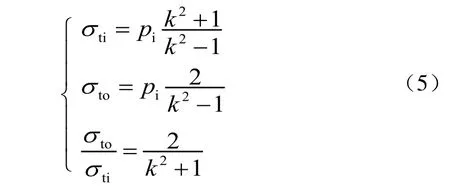

在对短节进行结构设计计算时,取短节正常工作情况下可能承受的最大载荷,作为计算载荷参与设计计算。而短节零部件强度则根据材料许用应力来进行计算,要求设计的零部件在最危险的截面上的应力不能超过其材料的许用应力,即:

3.3 短节本体有限元分析

连续循环短节本体上需要开孔安装短节主通阀和旁通阀。本体上开孔削减了短节强度,并且容易产生较高的局部峰值应力。因此,开孔的位置是连续循环短节本体上最为薄弱的部位。在井下工作时,本体需要承受拉、压、扭等载荷的作用,本体开孔部位容易产生局部屈服,大大影响本体的疲劳强度,引发本体的脆裂或者产生裂纹。

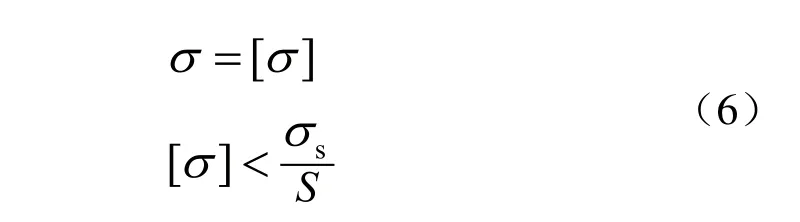

3.3.1 模型建立

设计的连续循环短节与Φ139.7 mm钻杆连接使用, 短节外径为178 mm,短节本体内部通道是气体循环、进行井下作业时下入工具的通道,按标准SY/T 5525—2009 旋转钻井设备上部和下部方钻杆旋塞阀,选取短节内径为71.4 mm,其连接扣型为NC50。短节本体内部与主通阀安装尺寸相适应,本体侧面开孔尺寸与旁通阀尺寸一致,旁通道开孔最大直径为52 mm。采用SolidWorks进行建模,对短节本体模型进行简化,导入ANSYS软件中生成有限元模型(图4)。

图4 短节本体有限元模型

3.3.2 材料属性和载荷

短节本体材料采用40CrMo,强度极限为1 080 MPa,屈服极限为930 MPa,弹性模量为2.06×105MPa,泊松比为0.3,总应变为15%。结合大港油田气体钻井过程中钻井工况,在井深达到3 000 m时,所设计的连续循环短节要求承受的最大拉力为2 720 kN,最大工作扭矩96 kN·m,承受的最大循环内压为35 MPa。短节有限元模型加载时采用拉伸,扭转和内压综合作用下的组合载荷加载。约束短节本体上端面的6个方向的自由度,在短节下端面施加拉力载荷,在短节下端内表面施加扭矩载荷,在短节内表面施加内压。

3.3.3 有限元结果分析

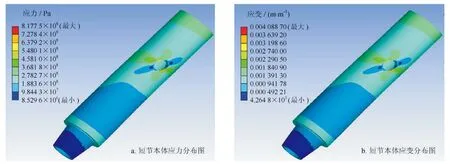

短节本体的Von-mises应力分布如图5-a所示,本体上最大应力为817.75 MPa,小于本体材料40CrMo的屈服极限应力,应力峰值集中在短节本体的开孔部位,并且该区域面积比较小,其应力分布趋势与弹塑性力学分析结果相符,即构件上的开孔部位容易产生应力集中现象。

短节本体在组合载荷作用下应变分布如图5-b所示,最大应变发生在短节本体主通阀的开孔处,此处最大变形量仍然处于材料弹性变形阶段,并且两处圆孔附近变形量也较小,能够满足短节的设计要求。

图5 短节本体应力、应变图

4 结论

1)设计了一种连续循环短节,对其基本结构和工作原理进行了说明,重点解决了其核心部件主通阀、旁通阀的结构设计。

2)运用ANSYS对设计的短节本体进行了有限元分析,其应力分布趋势与弹塑性力学分析结果相符,在短节本体两处圆孔附近产生应力集中现象,并且远离圆孔区域上的应力也随之减小。本体的最大变形量仍然处于材料弹性变形阶段,并且两处圆孔附近变形量也较小,结果表明短节本体具有足够的强度和刚度,满足设计要求,安全可靠。

参 考 文 献

[1] 蒋祖军, 张杰, 孟英峰, 李皋. 气体钻井井壁稳定性评价方法分析[J]. 天然气工业, 2007, 27(11): 68-70. Jiang Zujun, Zhang Jie, Meng Yingfeng, Li Gao. Analysis on the methods used to evaluate the wellbore stability of gas drilling[J]. Natural Gas Industry, 2007, 27(11): 68-70.

[2] Ayling LJ, Jenner JW, Elkins H. Continuous circulation drilling [C]//Offshore Technology Conference, 6-9 May 2002, Houston, Texas, USA. DOI: http: //dx. doi. org/10. 4043/14269-MS.

[3] 许期聪, 邓虎, 周长虹, 肖洲, 董仕明, 刘贵义. 连续循环阀气体钻井技术及其现场试验[J]. 天然气工业, 2013, 33(8): 83-87. Xu Qicong, Deng Hu, Zhou Changhong, Xiao Zhou, Dong Shiming, Liu Guiyi. Field tests of gas drilling technology with continuous circulation valves[J]. Natural Gas Industry, 2013, 33(8): 83-87.

[4] Mellott J. Downhole air diverter can improve performance[J]. D-rilling Contractor, 2004, 60(3): 38-39.

[5] Calderoni A, Brugman JD, Vogel RE, Jenner JW. The continuous circulation system-from prototype to commercial tool[C]// SPE Annual Technical Conference and Exhibition, 24-27 September 2006, San Antonio, Texas, USA. DOI: http: //dx. doi. org/10. 2118/102851-MS.

[6] Calderoni A, Chiura A, Valente P, Soliman F, Squintani E, Vogel RE, et al. Balanced pressure drilling with continuous circulation using joined drill pipe—case history, Port Fouad Marine Deep 1, exploration well offshore Egypt[C]//SPE Annual Technical Conference and Exhibition, 24-27 September 2006, San Antonio, Texas, USA. DOI: http: //dx. doi. org/10. 2118/102859-MS.

[7] 胡志坚, 马青芳, 邵强, 柳丙善. 连续循环钻井技术的发展与研究[J]. 石油钻采工艺, 2011, 33(1): 1-6. Hu Zhijian, Ma Qingfang, Shao Qiang, Liu Bingshan. Development and investigation of continuous circulation drilling[J]. Oil Drilling & Production Technology, 2011, 33(1): 1-6.

[8] El-Isa ZH. Continuous-cyclic variations in the B-value of the earth quake frequency-magnitude distribution[J]. Earthquake Science, 2013, 26(5): 301-320.

[9] 冯定, 于章丽, 夏成宇, 钱利勤, 晏健, 魏世忠, 等. 气体钻井连续循环短节主通阀的设计与分析[J]. 石油机械, 2014, 42(8): 28-32. Feng Ding, Yu Zhangli, Xia Chengyu, Qian Liqin, Yan Jian, Wei Shizhong, et al. Design and analysis of main valve of continuous circulation joint for gas drilling[J]. China Petroleum Machinery, 2014, 42(8): 28-32.

Design of continuous circulating sub for gas drilling and the mechanical analysis on the sub body

Feng Ding1,2,3, Sun Qiaolei1,2,3, Xia Chengyu1,2,3, Zhang Hong1,2,3, Chen Min1,2,3, Tu Yiliu3

(1. Hubei Cooperatiνe Innoνation Center of Unconνentional Oil and Gas, Yangtze Uniνersity, Wuhan, Hubei 430100, China; 2. Oil and Gas Drilling and Well Completion Tools Research Center, Yangtze Uniνersity, Jingzhou, Hubei 434023, China; 3. School of Mechanical Engineering, Yangtze Uniνersity, Jingzhou, Hubei 434023, China)

NATUR.GAS IND.VOLUME 36,ISSUE 1,pp.94-98, 1/25/2016.(ISSN 1000-0976;In Chinese)

Abstract:Gas drilling, as an important part of underbalanced drilling, can increase drilling speed. But in the process of conventional gas drilling, it tends to cause cutting settlement, borehole collapse, sticking and other safety hazards may occur because gas circulation must be interrupted. Therefore, this paper presents a continuous circulating sub which can be installed and removed easily. With this sub, gas circulation will not be interrupted when drilling tools are connected and removed. This sub is composed of body, main valve, bypass valve and side entry sub. The structure design of its key components (i.e. main and bypass valves) were fulfilled. Based on statics analysis on the sub body, its force situations under extension, torsion and internal pressure were simulated by using ANSYS finite element analysis software. It is shown that its stress distribution trend is consistent with its elastic-plastic mechanics analysis results. Stress concentrates around the two round holes of the sub body, and the maximum deformation amount is still at the stage of elastic deformation. The analysis results are in line with the elastic-plastic mechanics analysis results, and the requirement of body strength is satisfied. This paper provides a new program to guarantee the drilling safety of extended-reach wells, underbalanced wells and narrow-density window wells.

Keywords:Gas drilling; Continuous circulating sub; Main valve; Bypass valve; Sub body; Structural design; Strength check; Finite element analysis

收稿日期(2015-06-12 编 辑 凌 忠)

通信作者:夏成宇,1981年生, 讲师,博士;研究方向为管柱力学。E-mail:qlq1010@126.com

作者简介:冯定,1963年生,教授,博士生导师,博士;从事石油机械及井下工具的设计、诊断及动态仿真的理论与技术应用研究工作。地址:(434023)湖北省荆州市荆州区南环路1号长江大学东校区机械工程学院301。电话:(0716)8062079。ORCID:0000-0003-1550-7624。E-mail:fengd0861@163.com

基金项目:国家自然科学基金项目(编号:51405032、51275057)、湖北省教育厅科学研究计划中青年人才项目(编号:Q20151301)。

DOI:10.3787/j.issn.1000-0976.2016.01.012