CNFC—HTR新燃料运输容器结构设计与验证

李宁 张洪军 徐小刚

【摘 要】CNFC-HTR新燃料运输容器是为安全运输高温气冷堆球形新燃料元件而研制的专用设备。本文阐述了CNFC-HTR新燃料运输容器结构设计过程,描述了容器力学试验、耐热试验和模拟运输试验的情况。根据容器功能要求,容器结构包括含有减震隔热材料的外容器及含有中子吸收材料的内容器。根据力学试验结果改进容器结构,再次进行力学试验和耐热试验。根据第2次试验结果优化容器结构,并进行分析计算和模拟运输试验。结果证明优化后的容器结构能够满足IAEA SSR-6和GB 11806对A(F)型II级(黄)货包的要求,能够确保高温气冷堆新燃料元件的安全运输。

【关键词】新燃料运输容器;高温气冷堆;结构设计;验证试验;模拟运输试验

【Abstract】The CNFC-HTR new fuel transport container is specially developed for transport spherical new fuel elements of High Temperature Reactors(HTR). This paper describes the structural design process of the CNFC-HTR new fuel transport container, as well as the experimental results of the container mechanical test, thermal test and simulated transport test. According to functional requirements, the container is designed with an outer container with shock absorption material, and an inner container with neutron absorbing material. Based on the results of mechanical tests, the container structure is improved and verified through second mechanical tests and thermal test. According to the second test results, the container structure is optimized and verified through analysis calculated and simulated transport test. The results shown that the CNFC-HTR new fuel transport container structure is reasonably designed and meets the type A(F) II-YELLOW package requirements of the IAEA Specific Safety Requirements No.SSR-6 and GB11806, so that it can ensure the safety for transport spherical new fuel elements of high temperature reactors

【Key words】New fuel transport container; HTR; Structural design; Verification test; Simulated transport test

0 前言

高温气冷堆是新一代核电技术,我国是世界上少数几个掌握该种反应堆技术的国家。随着研究的深入,高温气冷堆除发电外也可用于热裂解水制氢、海水淡化、石油精炼、冶炼钢铁和有色金属、区域供热等领域,有着广阔的市场前景[1]。

新燃料运输容器是实现新燃料元件安全、可靠供应的关键设备。高温气冷堆核电站采用含有UO2的球形燃料元件作为燃料,燃料元件的结构和尺寸与其他堆型相比完全不同,现有的新燃料运输容器已不能用于运输高温气冷堆新燃料元件,需要研制新的新燃料运输容器[1-2]。

1 容器结构设计

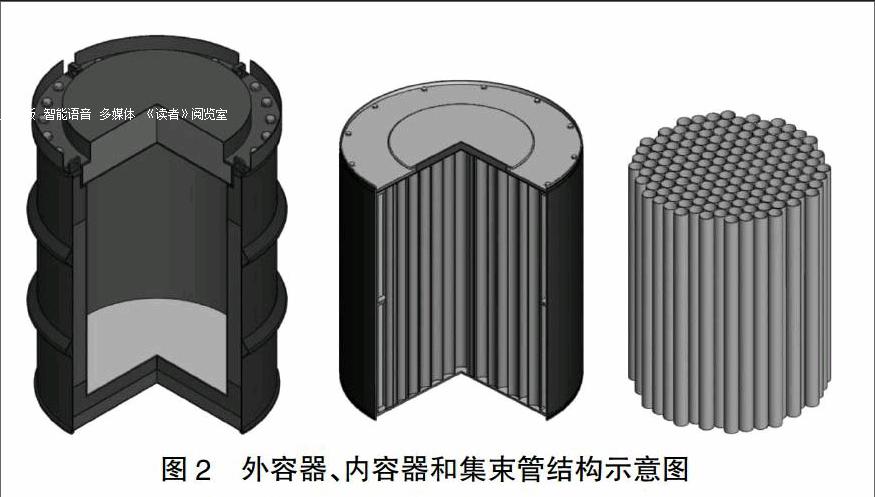

由于燃料元件球形结构特殊性,因此采用了塑料袋包装球形燃料元件,抽真空密封后形成便于操作的棒状结构,并放入通过管端部焊接,形成铝合金集束管中。为固定和支撑集束管,在集束管的外部设置吊篮。为了保持新燃料次临界,保证运输过程中的临界安全,在吊篮外层设置筒状中子吸收材料。在中子吸收材料外部设置保护板,保护中子吸收材料在容器运输和操作过程中的安全。吊篮、集束管形成内容器,用于装载新燃料元件并保证其临界安全。

由于在运输过程中要考虑运输事故的影响,又要保证在常规运输过程中元件满足加速度限值的要求,采用具有减震功能的外容器装载内容器;同时考虑火烧事故的影响,外容器还需要具备防火隔热功能。因此外容器筒体和容器盖结构采用不锈钢——阻燃减震材料——不锈钢结构。

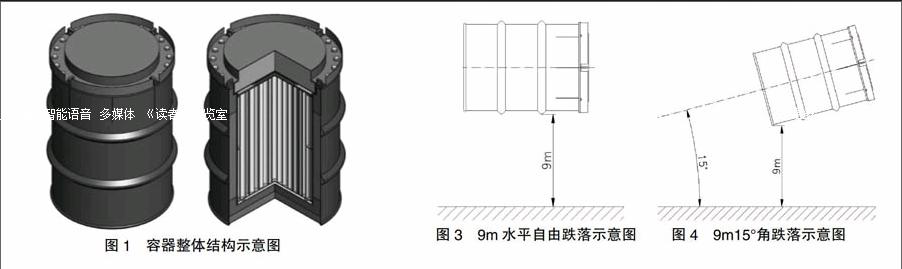

根据上述设计思路设计完成的容器结构如图1、图2所示,容器型号为CNFC-HTR新燃料运输容器。容器由外容器和内容器组成,外容器包括外容器筒体和容器盖,内容器包括内容器盖、吊篮和集束管。外容器筒体和容器盖中设置有阻燃减震材料,吊篮中设有铝基中子吸收材料。袋装的球形燃料元件放入集束管中进行运输。

2 容器试验

容器设计完成后,加工制造试验容器,并进行容器试验,验证容器结构设计是否满足设计要求。根据按照GB11806[3]和IAEA SSR-6[4]对正常运输条件和运输事故条件下的相关要求,力学试验采用不同角度的9m跌落[5],试验跌落姿态如图3、图4、图5、图6所示。

3 容器结构改进

对比分析了试验结果和容器分析计算结果,对容器结构进行了改进。改进外容器外部缓冲结构的结构形式,并在其内部填充减震材料,见图8。增加内容器吊篮的支撑板数量,见图9。

4 改进后容器试验

对改进后的容器进行了9m水平、9m垂直、9m52°等姿态的跌落试验(跌落姿态见图10),跌落试验完成后进行800℃耐热试验[5](见图11),并对试验后的容器进行拆解。

容器拆解后,铝管未发生轴向的破损,但在支撑板位置处发生横向的破损,破口处的燃料元件发生破损,见图12。耐热试验后,内容器温度在100℃以下,铝基的中子吸收材料和集束管均未发生熔化,与临界计算的假设条件一致。

5 容器结构优化

对比分析第2次试验结果与数值模拟计算的结果,确认了力学和热工计算模型的准确性。根据两次试验结果,在集束管的外侧铝管内设置保护管,将支撑板作用在集束管上的集中载荷转换为均布在集束管上的均匀载荷。通过数值计算,集束管的变形量显著减小,集束管内的燃料元件不会受到挤压,不会破损,达到了设计目的。优化后的内容器结构如图13所示,图中绿色部分即为增加的保护管。

6 模拟运输试验

利用优化后的容器装载模拟燃料元件,按照实际运输道路从燃料制造厂运输到核电站,并对运输全程的加速度进行测量。结果显示,容器结构能够保证运输过程中燃料元件的加速度满足限值要求。容器在运输车辆上的固定方式见图14。

图14 容器运输固定方式

7 结论

根据高温气冷堆核电站新燃料元件运输的要求,进行了CNFC-HTR容器的结构设计,对设计完成的容器进行试验,并根据试验结果改进容器结构,对改进后的容器再次进行相关试验,并根据试验结果验证计算模型和优化容器结构。

优化后的CNFC-HTR容器结构能够满足IAEA SSR-6 Regulations for the Safe Transport of Radioactive Material和GB11806《放射性物质安全运输规程》中对A(F)型II级(黄)货包的要求,能够确保高温气冷堆新燃料元件的安全运输,能够保证高温气冷堆核电站的正常运行。

【参考文献】

[1]放射性物品运输安全管理条例[Z].中华人民共和国国务院令第562号.

[2]放射性物品运输安全许可管理办法[Z].环境保护部令第11号.

[3]GB11806-2004放射性物质安全运输规程[S].中华人民共和国国家质量监督检验检疫总局,2004.

[4]Regulations for the Safe Transport of Radioactive Material, No.SSR-6, IAEA, 2012[Z].

[5]Advisory Material for the IAEA Regulations for the Safe Transport of Radioactive Material, No. TS-G-1.1(Rev.1), IAEA[Z].

[责任编辑:王楠]