液压马达机构在摇钻横臂旋转上的应用

仲 辉 王志国

(沈阳机床股份有限公司UNIS i5M8团队,沈阳 110142)

液压马达机构在摇钻横臂旋转上的应用

仲 辉 王志国

(沈阳机床股份有限公司UNIS i5M8团队,沈阳 110142)

针对一款大型摇臂钻床在使用过程中横臂的旋转费时费力问题,采用一套液压马达作为动力源,用链传动的方式,作为操作人员的助力装置,从而实现了横臂旋转自动与手动切换的操作模式,成功解决了横臂旋转费时费力的问题。

大型摇钻 横臂旋转 液压马达 链传动 助力装置

引言

我国第一台摇臂钻床诞生于沈阳机床。普通摇臂钻床为沈阳机床股份有限公司的主要产品,钻孔直径范围为40~125mm。随着重型机械的发展,切削零件的尺寸越来越大。因此,迫切需要开发一种更大钻孔直径、更大加工范围的机床,来满足造船、铁路等行业的需求。沈阳机床股份有限公司开发了一款钻孔直径为160mm的大型摇臂钻床,以满足现有重型机械钻削大型零件的市场需求。

该产品在原有普通摇臂钻床的基础上,采用了变频控制技术,使机床转速可以在区间内无级变速,并且可通过触摸式控制面板选取转速及进给量。主电机与进给电机分离,主轴转速与进给量任意匹配,从而实现弹性自动攻丝功能,可满足其大型零件的钻孔、攻丝、绞孔等需求。

由于需要扩大零件的加工范围,该设备的摇臂长度及重量远超原有产品。而横臂的旋转是在横臂松开状态下,由人工手动旋转该横臂。因此,产生了横臂旋转过程中费时费力的问题。

为解决该问题,综合各种传动解决方案,最终确定采用一套液压马达作为动力源,用链传动的方式,作为操作人员的助力装置,从而实现了横臂旋转自动与手动切换的操作模式,成功解决了横臂旋转费时费力的问题。

1 机械结构的设计

1.1 齿轮传动特点分析

(1)传动比范围大可用于减速或增速。

(2)传动效率高。一对高精度的渐开线圆柱齿轮,效率可达99%以上。

(3)结构紧凑,适用于近距离传动。

(4)制造成本较高。某些具有特殊齿形或精度很高的齿轮,因需要专用的或高精度的机床刀具和量仪等,故制造工艺复杂成本高。

(5)精度不高的齿轮传动时的噪声振动和冲击大,污染环境。

(6)无过载保护作用。

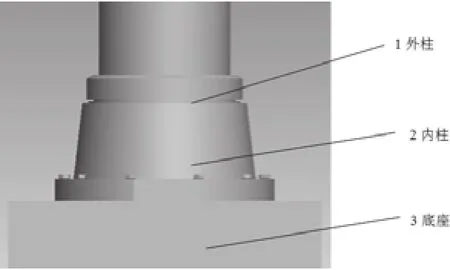

根据以上尺寸传动的特点分析,结合设备的实际情况,需要传动部分的立柱如图1所示。

图1 传动部分的立柱

由于横臂与外柱通过平键连接在一起,从而实现外柱与横臂同时旋转。因此,只需要在外柱的外圆布置传动机构,即可实现横臂的旋转。但是,由于该设备定位在钻削重型机械,外柱的直径为1250mm。如果用齿轮传动,需要在直径1250mm的外圆上配齿圈。该齿圈的加工成本非常高,由于两侧安装空间较小,因此装配调试不方便,且无法保证配做出的齿轮、齿圈啮合位置正好在分度圆上,容易出现齿轮传动时的噪声振动和冲击。

另外,如采用齿轮、齿圈传动,电机带动齿轮,驱动齿圈旋转。齿轮、齿圈无法脱开,该设计则为横臂旋转全自动连续运动,但操作者在操作设备时,需要点动控制,实现对孔操作。由于立柱、横臂、主轴箱的整体重量在8吨左右。该重量的旋转惯性很大,电机瞬间无法实现点动控制,导致无法实现主轴箱与横臂的微小的联动动作。该方案虽然满足了横臂自动旋转的要求,减轻了操作者的劳动强度,但在最终的对孔操作上会浪费很多时间,而且不容易对孔。因此,该传动方案并非优选方案。

1.2 链传动特点分析

(1)链传动与带传动相比,链传动没有弹性滑动和打滑,能保持准确的平均传动比;需要的张紧力小,作用于轴的压力也小,可减少轴承的摩擦损失;结构紧凑;能在温度较高、有油污等恶劣环境条件下工作。

(2)链传动与齿轮传动相比,链传动的制造和安装精度要求较低;中心距较大时,其传动结构简单。瞬时链速和瞬时传动比不是常数,因此传动平稳性较差,工作中有一定的冲击和噪声。

(3)链传动平均传动比准确,传动效率高,轴间距离适应范围较大,能在温度较高、湿度较大的环境中使用;但链传动一般只能用作平行轴间传动,且其瞬时传动比波动,传动噪声较大。由于链节是刚性的,因而存在多边形效应(即运动不均匀性)。这种运动特性使链传动的瞬时传动比变化,并引起附加动载荷和振动,在选用链传动参数时须加以考虑。需注意的是,链传动广泛用于交通运输、农业、轻工、矿山、石油化工和机床工业等。

根据链传动的特点,它的制造和安装精度要求较低,最主要是在配做的情况下便于调整。常见的链节附件有:在链条单侧上带有螺孔的附件形式;在链条单侧带有螺孔垂直附件形式;在链条两侧带有螺孔附件的形式。

根据图1外柱的安装位置,选择在链条单侧带有螺孔垂直附件形式,以满足现有的安装要求。再根据操作的实际情况,最佳的状态为:在操作者进行操作设备时,可以进行手自动切换;距离加工位置较远时,选择自动旋转;在需要微动对孔的时候,选择手动模式。因此,最终决定采用液压马达作为动力源。当系统给油的时候,实现自动旋转;在系统泄压的时候,实现手动旋转。

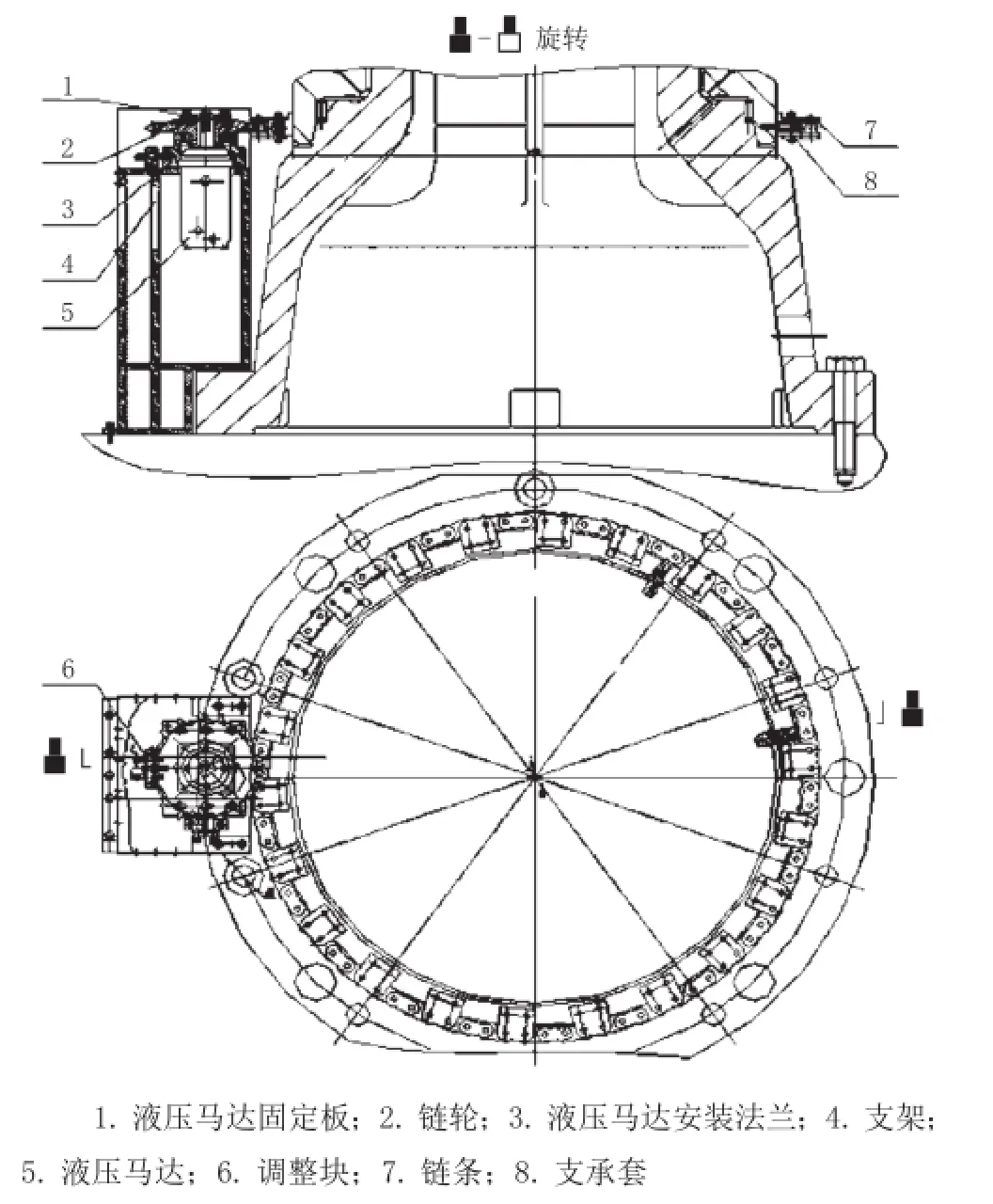

1.3 机械传动机构如下图

机械传动机构,如图2所示。

图2 机械传动机构

最终,该机械传动部分如图2所示。采用液压马达5作为动力源,通过链轮2与链条7啮合,驱动整个外柱进行旋转。而外柱通过平键与横臂连接,最终实现横臂的旋转。

该机构的装配顺序为:第一步,将支承套8通过螺栓固定在外柱的φ1250mm外圆上;第二步,将图2中的链条通过安装附件,固定在支承套8的上表面上;第三步,将支架4放置在底座侧面的非加工区,避免影响工件加工范围;第四步,将液压马达5固定在液压马达安装法兰3上,然后将链轮2通过平键安装在液压马达的轴头上,并用液压马达固定板1锁紧;第五步,将第四步装配好的液压马达装配体整体放置于支架4的上表面,并通过调整垫以及调整块6调整链轮2与链条的位置;调整完成后,最后将支架4及调整块6固定即可。

2 结语

为了解决大型摇臂钻床在加工过程中横臂旋转费时费力的问题,综合各种传动解决方案,最终确定采用一套液压马达作为动力源,用链传动的方式,作为操作人员的助力装置,并配置一套液压站,通过调整液压站的压力来调整横臂旋转扭矩,通过调整液压站的流量来调整横臂旋转的速度。通过操作面板按钮控制液压站,当液压站给液压马达动力的时候,可实现自动旋转;当液压站不输出动力的时候,可以实现手动旋转。这实现了横臂旋转自动与手动切换的操作模式,成功解决了横臂旋转费时费力的问题。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2008.

[2]孙桓,陈作模.机械原理[M].北京:高等教育出版社,2000.

[3]李洪.实用机床设计手册[M].沈阳:辽宁科学技术出版社,1999.

[4]董献坤.数控机床结构与编程[M].北京:机械工业出版社,2004.

The Hydraulic Motor Mechanism in the Application of Cross Arm on the Rotating Drill

ZHONG Hui, WANG Zhiguo

(Shenyang machine tool Limited by Share Ltd i5M8 UNIS team, Shenyang 110142)

For a large radial drilling machine in the process of using the arm rotation time-consuming problem, using a hydraulic motor as a power source, with chain drive, as a booster of the operator, so as to realize the operation mode of cross arm rotary automatic and manual switch, successfully solved the arm rotation time-consuming the problem.

large drill, rotary arm, hydraulic motor, chain drive, power device