基于FEA的移动式龙门铣床工作台优化设计

宋天皎,王 可,孙兴伟,孙 凤

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

基于FEA的移动式龙门铣床工作台优化设计

宋天皎,王 可,孙兴伟,孙 凤

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

本文以SKX-2030型龙门铣床工作台为研究对象,首先对工作台进行实体建模,然后利用有限元分析软件ANSYS对其进行有限元模态分析,得到其动力学特性,在分析其固有频率和振型的特点的基础上,并对其筋板结构进行分析和优化,使其结构更加合理。从而达到减轻自重、节约材料、降低噪声、延长使用寿命等目的,并为该类型机床的有限元分析提供依据。

龙门铣床;工作台;模态分析;优化设计

0 前言

近年来,随着科学技术的不断发展,各行业对大型工件的需求量不断增加,而龙门铣床作为一个重要的大型工件加工设备,其需求也越来越大,市场竞争也越来越激烈。目前大多数龙门铣床生产厂商都把精力放在大型、超大型、高速度、高精度的龙门铣床生产与研发上。而工作台作为龙门铣床重要的部件,工作时需要承受全部的工作变形力,由于工作台不合理的设计而导致的变形和振动可对加工精度造成很大的影响。因此,对工作台的静动态特性分析及优化也就尤为重要。

1 有限元模型的建立

本文首先对该SKX-2030型龙门铣床工作台进行建模,之后将其导入Ansys中进行有限元分析。在建模过程中,由于工作台结构比较复杂,为了更好的进行有限元分析,为此针对该龙门铣床的工作特点和受力状况,对工作台进行合理的简化,例如去掉了一些对工作台的整体结构变形影响较小的部位,如螺孔、T形槽、圆角、倒角等;假定焊接处对各板的传力无影响;地脚螺栓刚度无限大等等。以此更全面方便的分析整个工作台的受力情况以及以后的优化修改工作。已知,工作台的最大承重量为7 000 kg,材料密度p=8 000 kg/m3,弹性模量E=200 GPa,泊松比γ=0.3。简化之后的模型如图1所示。

图1 工作台模型Fig.1 Worktable model

2 模态分析

2.1 模态分析的动力学理论

对结构进行动力学分析,目的在于确定动力载荷作用下,结构的内力、位移、反力等物理量随时间的变化规律,找出其最大值,作为设计、分析、或验算的依据。由机械振动学理论可知,机械结构的固有频率和振型可转化为特征值和特征向量,则振动系统的微分方程表达式为:

(1)

当不计阻尼时,[C]=0,则式(1)变为

[M][δ]+[K][δ]=[F]

(2)

当干扰力不存在时,式成为结构的无阻尼自由振动微分方程组

[M][δ]+[K][δ]=0

(3)

计算结构的自振频率(固有频率)及振型是动力学分析中的基本内容。

2.2 工作台模态分析

工作台底面有2个矩形面用来与螺母座通过螺钉连接,12个矩形面和导轨滑块通过螺钉连接。进行约束模态分析时,将螺母座连接面的各方向自由度全部约束;滑块与导轨接触面进行X向或Y向自由度的约束,即认为滑块在Z向不被约束(忽略了滑块与导轨间的摩擦)。

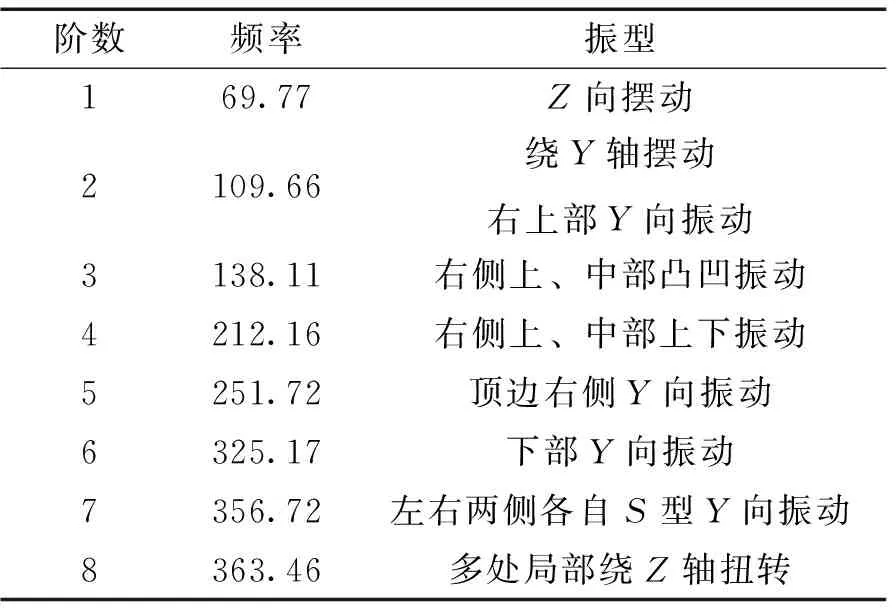

前8阶约束模态计算结果见表1。

表1 工作台约束模态结果

前四阶振型如图2~图5所示。

图2 第一阶约束模态Fig.2 The first order constraint model

图3 第二阶约束模态Fig.3 The second order constraint model

图4 第三阶约束模态Fig.4 The third order constraint model

图5 第四阶约束模态Fig.5 The fourth order constraint model

机床主轴最高转速4 500 r/min,X、Y、Z三轴电机转速范围1 500~3 000 r/min。故该铣床的最高工作频率为75 Hz。有上述模态分析结果可知,该工作台的一阶固有频率小于其工作频率,因此能够造成共振现象,对工作台的结构造成破坏和影响,所以应对工作台结构进行优化,以确保工作台结构的稳定。

3 工作台的结构优化

3.1 优化设计的理论方法

优化设计是一种寻找最优设计方案的技术。所谓“最优设计方案”,指的是一种能够满足所有的要求,并且所需的支出最小的设计方案,即一个最高效的设计方案就是最优设计方案。该工作台优化设计目的在于增强其动态特性,在优化设计前,需要对原结构的有限元分析结果及机床工作状况,明确优化目标、优化变量、约束条件,设计变量为筋板的间距、数量、形状等,约束条件为变量的设计区间。机械结构的优化算法可表示为

minf=f(x)

(4)

gmin(x)≤gj(x)≤gmax(x)j=1,2,…,m

(5)

hmin(x)≤hk(x)≤hmax(x)k=1,2,…,l

(6)

利用罚函数法将其转化为无约束的单目标优化问题,其罚函数可表示为

φ(x,μ1,μ2)=

(7)

解得此目标函数的无约束极小值,得到最优解。

x(k+1)=x(k)+akd(k)

(8)

其结构优化设计流程图如图6所示。

图6 优化设计流程图Fig.6 Flow diagram of optimal designing

3.2 优化设计及结果分析

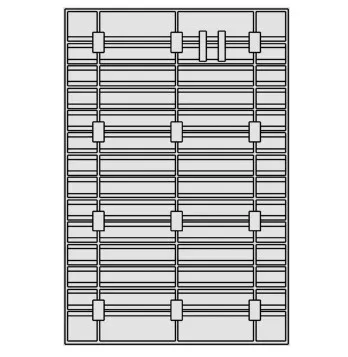

本文直接从加强筋和肋板出发,对工作台进行优化设计。优化方案为:由于原模型中共有4条纵向加强筋,其中3条通过滑块与导轨连接和导轨相对应,可以为工作台提供竖(Y)向支撑。正是由于这3条提供支撑的导轨在底面布置非对称,同时造成一侧筋板相对稀疏,导致大型工件在工作台上的发生倾斜,进而影响到工件的加工。所以在对工作台底部加强筋做对称调整时纵向加强筋减为3条,均与导轨对应,使工作台得到对称的竖(Y)向支撑,但纵向螺母座被迫偏移100 mm,并且采用交叉筋板和垂直筋板两种结构形式,设计出两种新的工作台结构,以此来检验两种筋板的布局哪种更有助于增强床身的动态特性。新工作台底部筋板模型如图7、8所示。

图7 模型1底部筋板 Fig.7 Bottom stiffened plate of model 1

图8 模型2底部筋板Fig.8 Bottom stiffened plate of model 2

模型1体积为0.362 17m3(97.5%),模型2体积为0.33522 m3(90.25%)。对新的模型导入ANSYS重新进行模态分析得到频率及振型见表2、3。

通过上述分析表明,通过改变肋板和加强筋的结构,两模型的动态稳定性性均高于原模型,并且模型1的动态特性要高于模型2。模型1比原模型的一阶固有频率提高了34%,二阶固有频率提高了12%,三阶固有频率提高了24%,四阶固有频率提高了35%,五阶固有频率提高了28%,六阶固有频率提高了10%,七阶固有频率提高了6%,八阶固有频率提高了28%,有效的提高了动态特性,避免了共振的发生。

表2 模型1模态分析结果

表3 模型2模态分析结果

4 结论

本文对SKX-2030型龙门铣床工作台进行有限元模态分析,并通过分析结果对其进行优化设计,通过优化使其动态特性得到显著提高,并得到了以下结论:

(1)对于筋板类结构,通过改变其筋板布局形式,可使其动态特性得到显著的改变;

(2)交叉型肋板比竖直型肋板动态特性更佳。

[1] 杨彩芳,殷国富,苏龙.龙门加工中心立柱性能分析与拓扑优化设计[J].组合机床与自动化加工技术, 2013( 2) :50-53.

[2] 韩滔.高速立式加工中心关键部件结构优化[D].大连:大连理工大学, 2010.

[3] 洪清泉,赵康.Opti Struct ﹠ HyperStudy 理论基础与工程应用[M].北京:机械工业出版社.2013.

[4] 张森,杨玉萍,季彬彬,等.龙门加工中心横梁组件静动态分析及结构改进[J].组合机床与自动化加工技术, 2013 (8) :55-57.

[5] 丛明,王贵飞,宋健. 高速立式镇铣加工中心滑枕动态特性有限元分析[J].组合机床与自动化加工技术,2011 (6):1-4.

[6] 张国胜,周炜,孟凡亮,等.轿车白车身模态分析和局部刚度优化方法研究[J].公路交通科技,2010 (4) :54-56.

[7] 朱军.模态分析在主轴箱优化设训一中的应用[J].装备制造技术,2009 (8) :102-103.

[8] 刘强,付文智,李明哲.三梁四柱式多点成形压力机机架结构有限元分析和优化设计[J].塑性工程学报,2003,10(5) .

[9] 傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[10]张洪武.有限元分析与CAE技术基础[M].北京:清华大学出版社,2004.

Optimization design of worktable for gantry type milling machine based on FEA

SONG Tian-jiao, WANG Ke, SUN Xing-wei, SUN Feng

(School of Mechanical Engineering, Shenyang University of Technology, Shenyang 110870, China)

This paper taking worktable of SKX-2030 gantry type milling machine as the research object,the firstly, three-dimensional solid model of worktable is established, then, modal analysis to the model by using ANSYS and get its dynamic characteristics. The rib plate structure is analyzed and optimized based on analyzing the characteristics of its natural frequency and vibration mode for more reasonable. The proposed method can reduce weight, save materials, decrease noise and extend service life, and it also provide theoretical basis for finite element analysis method to similar machine.

gantry milling machine; worktable; modal analysis; optimal designing

2015-09-04;

2015-11-20

国家自然科学基金项目(51105257)

作者简介:宋天皎(1989-),男,沈阳工业大学在读硕士,研究方向为机械制造及其自动化。

TP391

A

1001-196X(2016)03-0036-04