通过汽轮机配汽方式的改造提高火力发电机组的运行经济性

王异成,张宝,吴瑞康

(国网浙江省电力公司电力科学研究院,杭州310014)

发电技术

通过汽轮机配汽方式的改造提高火力发电机组的运行经济性

王异成,张宝,吴瑞康

(国网浙江省电力公司电力科学研究院,杭州310014)

部分汽轮机组采用混合配汽方式,在低负荷下经济性较差。国内部分此类型机组已进行了配汽方式优化改造,节能效果明显,控制品质显著提升。对不同容量汽轮机的混合配汽方式优化工作进行归纳与总结,针对性地分析了其中的问题,提出了相应的解决方案,可为后续机组改造提供借鉴。

汽轮机;配汽方式;顺序阀;经济性

0 引言

目前大型汽轮发电机组的配汽方式主要有节流配汽(也称单阀配汽)、喷咀配汽(也称顺序阀配汽)和混合配汽(也称复合配汽)3种。东方汽轮机厂引进日立技术生产的机组采用混合配汽方式。所谓混合配汽,即在低负荷下采用节流配汽,随着负荷的升高,节流配汽逐渐向喷咀配汽过渡,在高负荷时,采用喷咀配汽。混合配汽在低负荷下使所有调节阀均匀进汽,保证汽轮机在缸温较低时全周进汽,减小热应力;在高负荷下采用喷咀配汽,可以保证调节阀的节流损失较小,提高机组经济性。混合配汽兼顾了节流配汽的安全性和喷咀配汽的经济性,尤其适合带基本负荷的机组,在额定功率下运行具有较高的经济性。

混合配汽方式自上世纪90年代引入我国后,距今已有二十多年,原设计方案适合满负荷运行,却不适合当前机组调峰较多的情况。混合配汽方式在部分负荷下高压调节阀节流损失大,经济性不高。目前我国主力机组大多参与调峰运行,大多数时间处于部分负荷运行状态,出于节能降耗的目的,该配汽方式需要优化。目前,国内部分东汽机组已经成功实施配汽方式优化改造,虽然在实施的过程中出现了一些问题,但经过技术人员的细致分析和精心试验,这些问题均得到妥善处理。

1 配汽方式优化的途径

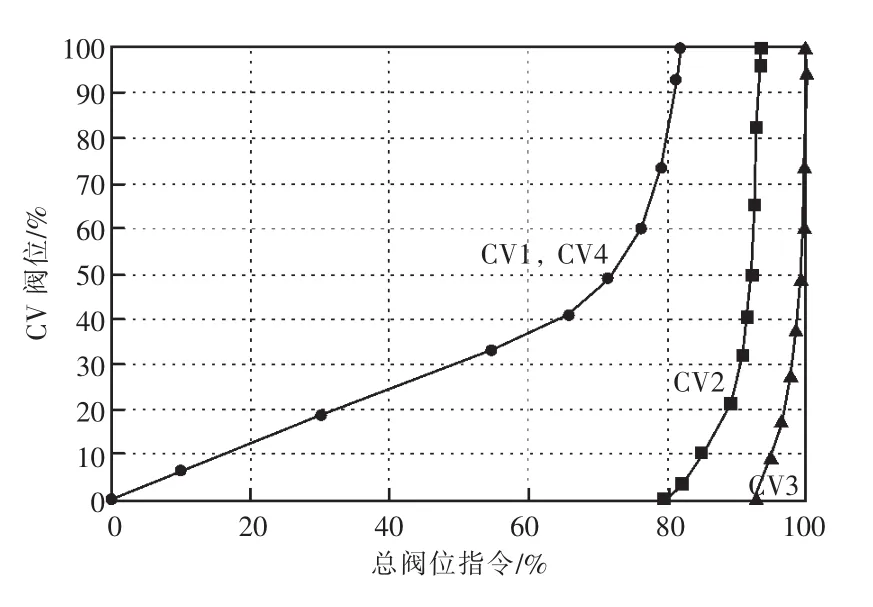

东汽厂引进型机组采用全电调阀门管理系统,其各个调节阀的开启顺序固定,即负荷指令与各个调节阀的开度是一一对应的。图1即为某东汽引进型600 MW机组配汽曲线(部分文献称为调门管理曲线)。

图1 600 MW机组出厂配汽曲线

如上所述,该配汽曲线需要优化改造。改造的途径有2种,一是直接修改原配汽曲线,使汽轮机可实现两阀点、三阀点运行;二是保留原混合配汽曲线,额外新增1套顺序阀配汽曲线,2种方式之间可在线切换。上述2种方案均只需要在控制软件中修改即可。

在优化设计中,除了要考虑减小节流损失、提高经济性之外,还需要考虑到汽轮机调节级的强度许用情况。根据东汽厂提供的资料,调节级允许的最小部分进汽工况为两阀进汽工况。据此,设计出的理想配汽曲线如图2所示。该曲线即为机组在低负荷阶段2个调节阀同步开启,另2个调节阀全关;在前2个调节阀开度接近最大时,第3个调节阀逐渐开启;第3个调节阀开度接近最大后,再开启第4个调节阀。这样在保证了调节级强度许用情况下,只有最少量的蒸汽流经深度节流的CV(高压调节阀)[1]。在实际改造过程中,各机组改造方案均以此为最佳设计模式,只有少部分机组由于自身特殊状况,无法达到该理想配汽曲线的要求。

采用新的阀序后,还能提高机组调节品质。采用原混合配汽方式,在部分负荷范围内,4个调节阀均部分开启,主蒸汽压力偏低,导致机组动态调频性能较差。投用顺序阀阀序后,采用新的滑压曲线,主蒸汽压力明显提高,一次调频响应速率提高。这是采用顺序阀阀序后的又一项收益。

图2 600MW机组优化设计后的配汽曲线

2 配汽方式优化改造实例

上述配汽方式优化改造已经在多台300 MW,600 MW,660 MW和1 000 MW等功率等级的机组上成功实施,经济性提升明显。

2.1 东汽600 MW超临界机组

某发电厂有3台东汽引进型600 MW超临界机组,其型式为600-24.2/566/566。从机头向发电机的方向看,4个高压调节阀CV1—CV4的位置如图3所示,对应的喷咀数目分别为58,34,34,58。

图3 600MW等级机组高压调节阀布置方式

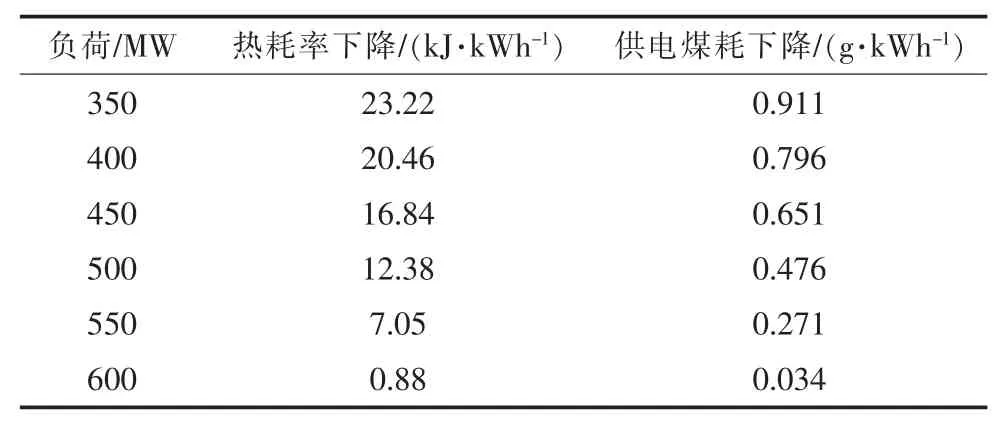

该厂采用新增1套顺序阀配汽曲线方式进行了配汽方式改造。由于不同的高压调节阀后对应的喷咀数目差距较大,不同的阀序对机组的影响明显不同,故在其中2台机组上试验了不同的顺序阀阀序。机组A采用“CV2,CV4-CV1-CV3”(逗号连接的2个调节阀同时开启,短横线连接的2个调节阀依次开启,下同),机组B采用“CV1,CV3-CV2-CV4”,分别进行相应的试验,得到相应热耗率和煤耗率,同时修改了滑压曲线。试验结果表明,2种阀序对经济性的影响确实不同,结果详见表1和表2。

表1 机组A顺序阀改造的经济效益

表2 机组B顺序阀改造的经济效益

图4 不同顺序阀阀序时经济性对比

2台机组主调节阀(即第3个开启的调节阀)对应的喷咀数目不相同,故两者经济性也有差异。图4是两者煤耗下降对比曲线,由图4可知,机组B(CV2作为主调节阀)在大部分负荷段运行时的经济性更好,即主调节阀应选用对应的喷咀数量较少的高压调节阀,可以获得更好的经济性。

配汽方式修改后,机组的滑压曲线也应修改。滑压优化试验表明,采用新的配汽方式后,机组的滑压曲线较原滑压曲线上移,滑压终止点负荷降低。机组B新滑压曲线的主汽压力提高更多。

配汽方式优化所取得的经济效益,除了上述供电煤耗下降、节约燃料成本以外,还有因机组协调控制水平的提高而减少电网两个细则考核费用,保守估计每年30万元[2]。

某厂机组C的型式与机组A,B相同,采用直接修改原配汽曲线的方式进行优化改造。根据中压缸启动方式,在总阀位指令超过20%后才开启高压调节阀。为了在低负荷中保证全周进汽,先使4个高压调节阀同时开启到18%,再逐渐将1号和3号高压调节阀关闭到0。经过优化后的配汽曲线如图5所示。

图5 机组C采用的配汽曲线

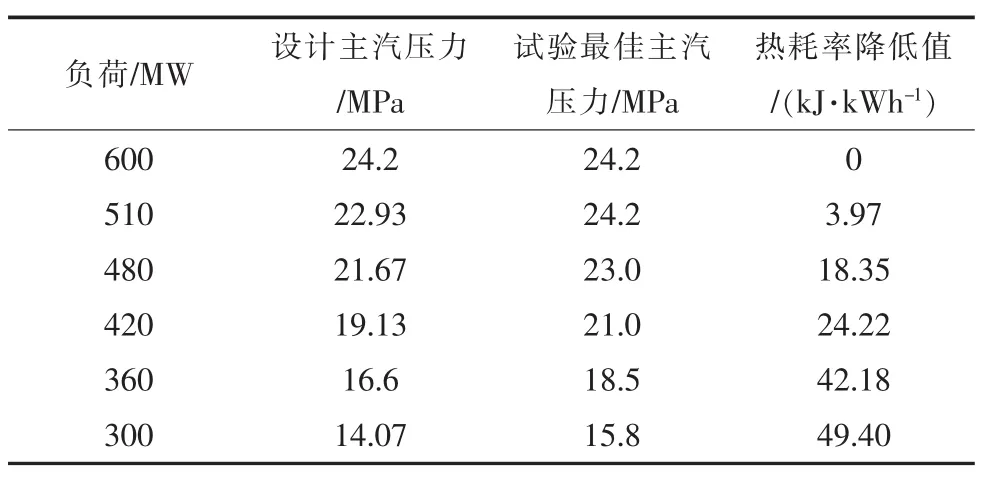

通过修改配汽曲线,获得的经济收益如表3所示[3]。对该机组进行了滑压曲线优化试验:在不同的主蒸汽压力下,求得各工况下高压缸效率和热耗率,热耗率最小对应的主蒸汽压力点即为该负荷下的最佳主汽压力。试验结果如表4所示。

表3 机组C配汽曲线优化前后经济性分析

表4 不同负荷下的最佳主蒸汽压力

由表4可知,负荷越低,优化后的热耗率降低越多,效果越显著。采用新的滑压运行方式,机组在部分负荷下热耗率降低明显[4]。

该机组未能采用前述东汽厂提供的经济性最高的配汽曲线[1],原因是该机组1号、2号轴承瓦温偏高,如果采用理想配汽曲线,则瓦温会进一步升高,影响机组安全稳定运行。因此,每台机组都有各自的特点,需要根据机组自身实际运行情况决定配汽曲线[5]。

2.2 东汽600 MW亚临界机组

机组D型式600-16.7/538/538,为亚临界机组,其高压调节阀布置与600 MW超临界机组相同,新的配汽曲线大致与600 MW的超临界机组类似。该机组在配汽曲线修改的同时也相应修正了滑压曲线。

试验中共验证了3条不同的滑压曲线,最终选取了热耗率最低的滑压曲线。确定的滑压曲线如图6所示。

图6 机组D配汽方式优化前后的滑压曲线

表5为该机组改造前后的供电煤耗变化的情况。根据该机组全年负荷统计,平均每年可节约标准煤约2 665 t[6]。

表5 机组D配汽方式改造的效益

2.3 东汽660 MW超超临界机组

机组E型式为N660-25/600/600,其高压调节阀布置方式与前述600 MW机组相同,配汽优化方式的思路也与上述机组基本相似。经论证,采用的方案为增加单阀和顺序阀2个阀序模式。机组启动过程中采用单阀模式,当机组负荷在50%以上时,再启用顺序阀模式,达到降低机组热耗的目的。

依次计算原混合配汽方式和顺序阀配汽方式的热耗率,同时得到热耗率最低时对应的主汽压力。由不同负荷下的计算结果,得机组最佳滑压曲线。优化后经济收益详见表6,修正后滑压曲线如图7所示[7]。

图7 机组E优化后的滑压曲线

2.4 东汽1 000 MW超临界机组

东汽厂生产的1 000 MW级汽轮机CV的布置及每个调节阀对应的喷咀数量如图8所示,调节阀后对应喷咀数量和600 MW级的不尽相同,故在1 000 MW级汽轮机最佳配汽曲线的寻优过程中,需要尝试不同的配汽曲线。

图8 东汽1 000 MW机组调节阀布置及对应喷咀数量

机组F采用东汽引进型超临界汽轮机,型号为N1000-25/600/600,对机组进行配汽方式改造后,经试验证明机组供电煤耗下降明显。

在最佳配汽方案寻优的过程中共提出了4种方案。方案1:“CV1,CV2-CV3-CV4”,方案2:“CV1,CV4-CV2-CV3”,方案3:“CV2,CV3-CV1-CV4”,方案4:“CV1,CV4-CV2,CV3”。在这4种方案下分别进行汽轮机的热力性能试验,得出最佳的工况点,最终确认方案2为最佳方案。同时修正机组的滑压曲线,计算得出在不同的负荷时,机组供电煤耗下降0.3~3.9 g/kWh。在该配汽方式下,只有1个高压调节阀(CV2)进行开度调节,其余的阀门保持全开或全关,因阀门的节流损失在阀门接近全关或接近最大流量时达到最小,这样就减少了节流损失,提高了机组热效率,降低了供电煤耗[8]。

3 相关问题及解决方案

3.1 配汽优化的实现方式

如前所述,混合配汽改造可采用直接修改原混合配汽曲线和新增顺序阀配汽曲线2种方式。这2种方式各有特点:方式一即为机组C采用的,其本质上依然是混合配汽方式,但实现了两阀滑压运行,经济性较原混合配汽方式有较大提高[3,5];方式二保留原混合配汽方式,在机组启动及低负荷阶段,采用原混合配汽方式,机组负荷到达某一点时,切换到顺序阀配汽方式[2]。

方式一的优点是机组在启动及低负荷阶段可以实现全周进汽,降低机组热应力,轴系受力均衡,有利于机组安全稳定运行;方式二则更加灵活,2种配汽方式可以在线切换,机组启动及汽门活动性试验仍可在原混合配汽方式下进行,对机组运行影响较小。从实际应用看,大部分机组采用方式二。

3.2 主调节阀的选择

通过600 MW级机组(机组A,B)和1 000 MW级机组(机组E)的改造实例,发现主调节阀(第3只开启的高压调节阀)一般采用“小阀”(对应的喷咀数量较少的调节阀)的经济性更好。因为在部分负荷下,只有主调节阀处于节流状态,采用“小阀”来调节,可以减少被节流的蒸汽流量,降低节流损失。

3.3 轴振和轴承金属温度对阀序的制约

汽轮机采用顺序阀配汽方式运行时,轴系受力情况改变,各向受力会出现不平衡,受此影响,部分机组轴系可能发生偏移,出现轴承金属温度高、轴振大的情况,集中表现在1号和2号轴承处。东方汽轮机由混合配汽方式改造为顺序阀时,极可能出现这一问题,一般是通过改变顺序阀的阀序来解决。

机组E某次A修后,启动过程中发现2号轴承Y向振动偏大。在此之前,该机组曾进行过顺序阀阀序优化。4个高压调节阀改造后按照“CV2,CV4-CV3-CV1”的顺序开启。据分析,2号轴承振动受负荷变化影响较大,低负荷下振动偏大,同时瓦温较低。当主调节阀CV3的开度变化时,位置对称的CV2开度不变,从而产生径向力,改变轴承的受力。通过改变CV阀序可以改变2号轴承的载荷,从而降低轴承振动。经过多次试验,改变顺序阀阀序,2号轴承Y向振动明显下降。最终确定将“CV2,CV4-CV3-CV1”改为“CV2,CV3-CV4-CV1”[9]。

机组G在投运初期采用单阀运行时,未发现机组振动异常。投入顺序阀运行后,机组负荷超过400 MW,1号轴承振动迅速增大。据分析,产生振动的原因是汽流激振。进行阀序切换试验,将高压调节阀开启顺序由“CV4,CV3-CV2-CV1”改为“CV1,CV2-CV4-CV3”。调整后,1号轴承振动迅速下降[10]。

由此可见,无论是首次投运顺序阀或者顺序阀投运一段时间后,均有可能发生故障。顺序阀运行时,机组本身处在非均匀进汽的状态下,机组本身受力平衡被打破,若机组安装不精细则极易产生这类问题。在顺序阀投运的状态下,需加强对机组振动和轴承金属温度的监视,尤其是1号和2号轴承,这2个轴承受顺序阀配汽方式的影响最大。

3.4 负荷波动问题

机组H采用东汽厂亚临界330 MW热电联产机组,在投产1年后,进行单阀到顺序阀的首次切换。在切换过程中,出现机组负荷等主要参数大幅度波动,导致电网频率出现小幅波动的现象。

经分析,主要有2个原因导致该现象的发生:

(1)阀门流量曲线不合适。

(2)功率回路参数设置不合适。

针对第1个原因,进行了阀门流量试验,优化阀门流量曲线。试验中发现原阀门流量曲线已经整体偏离理想流量曲线,最大偏差达到15%。

针对第2个原因,进行逻辑查找,发现单阀和顺序阀下PID参数设置不同。

在问题查找清楚并妥善解决后,再次进行单阀向顺序阀的切换。期间,负荷最大波动只有2 MW,主蒸汽压力最大波动0.15 MPa。随后进行顺序阀向单阀切换,该切换过程平稳无扰动[11]。

3.5 滑压曲线的优化

在配汽方式优化的过程中有一个不容忽视的问题就是滑压曲线的优化。与顺序阀阀序精确匹配的滑压曲线可以充分提高机组顺序阀改造的经济性。

从结果看,大部分机组在顺序阀阀序改造后,滑压曲线呈平行上移、滑压终止点左移的趋势,只有少部分机组例外。

机组D和机组E新的滑压曲线与其他机组存在较大差别,详见图6和图7。机组D在425 MW以下区间,新滑压曲线压力较原滑压曲线压力低;在425 MW以上区间,新滑压曲线压力较原滑压曲线压力高。机组E出现滑压曲线分段的特点,滑压曲线在60%负荷附近呈水平状[7],且该机组同时出现AGC(自动发电控制)调节速率下降的问题,这与大多数机组的结论均相反,值得进一步分析。

4 结语

多台机组配汽方式优化改造的实例表明,采用顺序阀配汽方式,可显著提高机组经济性。实际改造时,每台机组可根据机组自身的特点决定顺序阀阀序,推荐主调节阀采用“小阀”,以便获得更好的经济性。

在配汽方式优化时,需要根据流量特性试验结果,重新整定配汽曲线,从而提高配汽优化的精确性,防止出现负荷波动现象,提高机组控制性能。对新的顺序阀配汽方式,应通过试验或计算确定最佳滑压曲线,使主蒸汽压力更好地匹配新阀序,由此可以进一步提高配汽优化的节能效果和协调控制水平。

[1]陈显辉,李曦滨.600 MW汽轮机配汽方式优化[G]//2007年东汽600 MW机组技术经验交流会论文集.

[2]邵志跃.600 MW超临界汽轮机配汽方式改造[J].浙江电力,2013,32(10):27-31.

[3]李明,周志平,付晨鹏,等.超临界600 MW汽轮机高压调节汽门优化及经济性分析[J].汽轮机技术,2010,52(2):144-146,149.

[4]范鑫,秦建明,付晨鹏,等.超临界600 MW汽轮机滑压优化运行的试验研究[J].汽轮机技术,2011,53(2):143-144,150.

[5]范鑫,秦建明,刘静宇,等.超临界600 MW汽轮机低负荷运行优化技术研究[J].中国电力,2012,45(11):18-21.

[6]吴华强,张彩,董益华,等.东汽600 MW亚临界汽轮机配汽方式改造[J].电力科学与工程,2013,29(8):73-78.

[7]章广晔,王礼浪.660 MW汽轮机配汽方式的优化[G]//第十届长三角电机、电力科技分论坛论文集.2013.

[8]江永,黄旭鹏,林楚伟,等.1 036 MW汽轮机高压调节阀配汽优化试验[J].发电设备,2014,28(2):119-123.

[9]夏静.600 MW超临界汽轮机高压调节阀阀序改变对机组振动的影响[J].电力安全技术,2012,14(8):12-14.

[10]唐贵基,倪守龙,卢盛阳.600 MW超临界汽轮发电机组振动故障分析与处理[J].电站系统工程,2013,29(3): 44-46.

[11]雷增强.330 MW燃煤机组单阀、顺序阀切换导致的负荷波动分析及处理[J].广东电力,2014,27(3):23-27.

[12]张宝,樊印龙,童小忠.大型汽轮机顺序阀方式投运试验[J].汽轮机技术,2009,51(1):48-50.

(本文编辑:陆莹)

Economic Efficiency Improvement of Thermal Power Generating Units by Steam Distribution Transformation of Steam Turbine

WANG Yicheng,ZHANG Bao,WU Ruikang

(State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

Some steam turbine generating units adopt mixed steam distribution and have poor economical efficiency under low load.Some of the domestic units have undergone steam distribution transformation and have achieved significant effect;besides,the control quality has been improved remarkably.The paper concludes and summarizes steam distribution optimization of steam turbines of different capacities with mixed steam distribution modes;in addition,it analyzes the problems pertinently and proposes corresponding solutions,providing reference to units transformation in the future.

steam turbine;steam distribution mode;sequence valve;economic efficiency

TK267

:B

:1007-1881(2016)03-0022-06

2015-10-19

王异成(1975),男,硕士,工程师,主要从事电力基建调试技术和管理工作。