油田企业防范有机氯污染原油控制措施的探讨

池海凤

中国石化胜利油田分公司孤东采油厂(山东东营257237)

油田企业防范有机氯污染原油控制措施的探讨

池海凤

中国石化胜利油田分公司孤东采油厂(山东东营257237)

分析了油田企业可能造成有机氯污染原油的影响因素,介绍了油田化学剂中有机氯的检测方法和原油中有机氯的检测方法,提出了建立职责清晰目标明确的质量责任管理体系、建立采油助剂分级分类管理、强化生产重点监控、强化化学剂及原油检测检验管理、强化油水井生产过程中化学剂管理、加强油水处理过程的化学剂管理、强化采油助剂现场使用控制管理、强化产品质量监督信息管理及强化原油质量事故应急管理等避免有机氯污染原油的9项控制措施,分析了采取这些措施后的实施效果。实践证明,外输原油有机氯含量由措施前的最高1.62 mg/kg下降到措施后的最高0.35 mg/kg,控制措施效果明显。

原油;有机氯污染;控制措施;油田企业

石油生产企业的主要产品是原油和天然气,原油产品质量的好坏直接关系到油田企业的生存与发展[1]。随着油田开发企业原油开采难度的逐年加大,为提高原油产量,降低开采成本,采油助剂如稠油降黏剂、驱油用石油磺酸盐、堵水调剖剂、清(防)腊剂、原油破乳剂、水质稳定剂和表面活性剂等油田化学剂在油田生产中的大量应用,因部分油田化学剂有机氯含量严重超标,导致油田所生产的原油受到有机氯污染。若有机氯含量超标原油不能够得到及时有效监控,一旦流入原油加工企业,将会产生严重不良后果,造成原油加工企业不能正常生产运行。因此,油田企业从采油生产源头、原油集输处理到终端销售全过程做好防范有机氯污染原油控制,确保原油质量具有十分重要的现实意义。

1 造成有机氯污染原油的因素分析

造成原油有机氯污染的主要原因来自于不合格的油田采油助剂。按照油田开发生产各个环节主要体现在以下几个方面。

1)新井开发阶段。在油井钻井生产过程中,需要使用钻井液助剂和油层保护剂等油田化学剂,这些油田化学剂若有机氯含量超标不合格,就会污染新井中的原油。

2)油井作业生产过程。油井作业生产过程中使用的如防砂材料、黏土稳定剂、发泡剂、驱油剂、酸化缓蚀剂、稠油降黏剂、堵水调剖化学试剂等油田化学品。这些油田化学品若含有机氯,会对油井中的原油品质造成一定影响。

3)油水井生产过程。油水井生产过程中需要添加降黏剂、清(防)蜡剂等化学剂。

4)油水处理过程。油水处理过程中需要用到大量的油田化学剂,如常用油水处理剂杀菌剂、絮凝剂、防垢剂、缓蚀剂、水质稳定剂、反相破乳剂、浮选剂、降黏剂、原油破乳剂、清防蜡剂、原油消泡剂、预脱剂等可能含有有机氯。

5)三次采油过程。

6)外来原油中有机氯超标原油。

2 有机氯的检测方法

2.1 油田化学剂中有机氯的检测方法

油田化学剂中有机氯的检测依据Q/SH 1020 2093-2013《油田化学剂中有机氯含量测量方法》进行检测,其检测原理是样品经氧瓶燃烧分解后有机氯转变为无机氯,通过NaOH溶液吸收后,用盐含量测定仪测出总氯的含量,再减去无机氯,即为油田用采油助剂中的有机氯含量[2]。

以一批7t水溶性破乳剂有机氯检测为例。取水溶性破乳剂样500mL进行有机氯检测,先用盐含量测定仪测出样品总氯的含量为0.68μg/g,再用微样取样器取试验样10μL,经氧瓶燃烧分解后有机氯转变为无机氯,通过NaOH溶液吸收后,用盐含量测定仪测出总氯的含量为0.68μg/g,后者减去前者得到结果为0,说明该批次水溶性破乳剂有机氯含量为0,符合产品质量标准要求,结论合格。

2.2 原油中有机氯的检测方法

原油中有机氯的检测依据《原油中有机氯检测操作规程》标准进行检测,其检测原理是通过原油常压蒸馏获得204℃以前和204~320℃两段馏分,分别用碱和水充分洗脱,脱去所含硫化氢和无机氯化物。将洗脱后的两段馏分油注入到含有80%的氧气和20%氮气的气流中,经过800℃的裂解管,有机氯转化为无机氯,在滴定池中与银离子反应。消耗的银离子由库仑计的电解作用进行补充,根据补充银离子所消耗的总电量计算两段馏分油中的有机氯含量,并结合两段馏分油的收率最终获得原油中有机氯的含量[3]。

检测原油样品的取样依据GB/T 27867-2011《石油液体管线自动取样法》标准进行取样,也可依据GB/T 4756-1998《石油液体手工取样法》标准进行取样。

如对某交接口原油有机氯检测为例。取原油样品1 000mL进行有机氯检测,先将含水原油进行脱水处理,以及玻璃器具清洗和脱水原油均化。称取脱水油样200g(精确到0.01g),用原油常压蒸馏获得204℃以前和204~320℃两段馏分各为80g和60g,分别用碱和水充分洗脱,脱去所含硫化氢和无机氯化物。用密度计分别测出各段馏分油的密度值。再将经洗脱后的两段馏分油各取6μL注入到含有80%氧气和20%氮气的气流中,经过800℃的裂解管,有机氯转化为无机氯,在滴定池中与银离子反应。由微库仑计分别测得两段馏分油中氯含量分别为0.096 8μg/mL和0.083 5μg/mL,最终计算得该样品原油中有机氯含量为0.35μg/g,符合原油质量标准要求,结论合格。

3 采取的控制措施

针对油田企业原油生产过程可能造成有机氯污染的影响因素,建立严格的防控质量目标责任体系和有机氯含量检测监控体系[4],细化油气生产管理流程,强化生产各环节监控,完善检测检验和委托检验手段,规范检验操作方法,完善原油质量事故应急预案,确保原油质量。

3.1 建立质量责任管理体系

原油质量管理严格执行“谁主管、谁负责”和“统一领导、分级管理、分工负责”的原则,做到目标明确、职责分明、节点清晰、过程受控、问题可追溯。采油厂成立化学剂质量管理领导小组和原油质量管理领导小组,分别负责化学剂和原油的质量管理与考核工作。各单位的行政主要负责人是质量管理工作的第一责任者,其分管领导负责具体工作的运行与管理。

3.2 建立采油助剂分级分类管理

建立油田采油助剂使用管理实行A、B、C三类分级管理。根据《胜利油田化学剂有机氯含量分类检验控制目录》要求,目录中有机氯含量必检的化学剂实施A类管理,有机氯含量重点监控的化学剂实施B类管理,有机氯含量一般监控的化学剂实施C类管理。凡涉及使用A类和B类化学剂的设计必须纳入采油厂重点设计管理,由采油厂审批。明确设计责任人、审核责任人、审批责任人,审核人、审批人必须在设计审核、审批记录中明确关于化学剂使用的意见和要求。应用A类化学剂且单井次用量超过20t的必须提升至油田层面,经油田重大设计平台优化论证、油田分管领导审批后,方可实施。

油田常用的原油破乳剂、反相破乳剂、破乳净水剂、预脱水剂、酸化缓蚀剂、水溶性稠油降黏剂、高温稠油降黏剂、水溶性高温驱油剂、油溶性高温驱油剂、水溶性黏土稳定剂、高温黏土稳定剂、油层清洗剂、表面活性剂、污水缓蚀剂、絮凝剂、防垢剂、杀菌剂、固结类堵水剂、起泡剂、抑砂剂、硝酸缓速酸、复合酸、压井液、无固相压井液、压裂用交联剂、甲醛、钻井液、油层保护剂等采油助剂禁止含有有机氯,而驱油石油磺酸盐其有机氯含量不得超过0.1 mg/kg。

3.3 强化化学剂及原油检测检验管理

1)完善检测检验和委托检验手段。油田企业要根据化学剂有机氯含量抽样检测要求,结合本单位检测工作量,配备齐全检测仪器或明确外委检测工作流程、制度,确保检测工作到位[5-6]。

2)规范检验操作方法。严格按照油田化学剂及原油质量管理办法要求,细化药剂全过程管理流程,规范检验操作方法,强化药剂质量监控,全面禁止使用含有机氯化学剂,确保现场投加药剂合格。

3)优化检测检验数据管理。各检验机构要针对有机氯检验结果平行性、重复性差的药剂品种,积累数据、总结规律,研究适用于不同药剂品种的检验方法,确保检测检验数据准确率达到100%。

3.4 强化油水井生产过程中化学剂管理

油水井日常生产管理过程中井筒添加化学剂要严格按照优化制定的特殊井单井管理措施实施。日常生产管理中需要加药的特殊单井要结合油井实际生产情况编制优化化学剂投加单井设计,并动态优化加药量和加药周期,由采油厂油水井生产管理部门组织进行论证、优化后,批准实施。特殊井单井管理措施实施单位必须建立特殊井单井管理措施台账和药剂使用台账,油水井生产管理部门要对单井管理药剂设计及使用情况进行季度检查并备案。

3.5 加强油水处理过程的化学剂管理

根据外输原油含水和水质承包指标,编制联合站油水处理药剂投加技术方案。油水处理药剂投加要严格按照优化制定的技术方案实施。技术方案重点优化药剂品种型号、投加位置、投加方式、投加浓度等相关要求,并明确有机氯控制质量指标。油气集输主管部门要对油水处理药剂技术方案及使用情况进行季度检查,并备案。

3.6 强化采油助剂现场使用控制管理

1)严格按作业工艺设计、特殊单井加药设计、油水处理投加方案投加采油助剂。

2)采油助剂质量监控体系向施工现场延伸,作业、采油、集输等监督人员要做好质检报告、药剂型号及用量等的核查,配合质检部门做好现场药剂的取样抽检。

3)供应统一入库配送药剂入井(罐)前要核查发货批号,核查2个抽样检测报告:物资供应部门入库抽样检测报告、开发单位入库抽样检测报告,使用单位(四级)存档备查。化学药剂入井(罐)前使用单位(四级)要现场取样(并留样)并由采油厂专业检测部门检测化验,检测部门5天内要将现场取样有机氯含量化验结果反馈给使用单位,检测报告存档一年,样品留存半年。

4)供应直达药剂入井前要现场核查供应处出具的直达料卸料通知单,核准药剂名称和种类,施工前要由各二级专业质量监督人员现场取样、待检、留备样半年。检测部门5天内要将现场取样有机氯含量化验结果反馈给使用单位,检测报告使用单位(四级)要存档备查,档案保存1年。对有机氯含量超标的药剂,要立即采取关井、污染油封存等措施。

5)采油厂负责做好采油助剂进出库台账及药剂投加台账,每季度提交采油助剂现场使用的分析总结报告,重点分析有机氯的控制情况。

3.7 强化重点生产环节监控

强化原油有机氯含量的前端控制。重点监控好使用A类药剂的油井。油井作业每使用新一批次的A类药剂开井见油后,要连续3天取油样,并由采油厂专业检测部门化验有机氯含量,检测报告存档1年备查。

采油厂建立厂(原油交接)、站(联合站)、队(分队计量及线路)三级有机氯监控考核体系及外部来油交接质量考核体系。采油厂交接原油实行日度检测,站、队根据外交原油检测情况,随时进行检测。

3.8 强化质量事故应急管理

强化原油质量事故应急管理。对入厂化学药剂发现有机氯含量超标,应立即启动不合格产品处理程序。对油水井生产过程中发现有机氯含量超标的药剂,要立即启动原油质量事故应急处置预案,采取关井、污染油封存等措施。对生产过程中一旦发现油井或站库某环节原油有机氯超标情况,要立即启动原油质量事故应急处置预案,有针对性地采取隔离、停输等措施,并立即分析污染原因、控制污染范围,及时消除污染影响,保证超标原油不进入下一个生产环节。

3.9 强化产品质量监督信息管理

充分利用油田局域网信息管理资源,开发采油厂产品质量监督管理信息系统,产品质量监督管理信息系统覆盖到全厂各岗位,将各级文件、管理制度、检测标准、操作规程、委托报检情况、各类化学剂监控情况和检测数据、原油产品各环节每日监控情况和检测检验数据、监督知识、监督新闻、监督经验、质量投诉、其他实物产品监督检验信息以及不合格产品后处理等各种产品质量监督信息及时发布,实现各系统各部门产品质量监督信息共享。网络信息资源的充分挖掘利用,不仅提高了企业信息资源的综合利用效率,提升了产品质量监督的及时性,而且促进了原油有机氯质量指标的有效监控。

4 实施效果

通过上述防范有机氯污染原油控制措施的实施,建立了油田企业完善的采油助剂和原油质量监督监控管理体系,强化了油田生产各环节监控,完善了质量检测检验和委托检验手段,较好地实现了采油助剂使用合理化、质量最佳化、效果最优化的目标,有效地避免了有机氯污染原油事故的发生,促进了原油品质的提升,取得了显著的经济效益和社会效益。

1)把好生产源头质量关,从源头上加强了油田化学剂管理,实现了对油田化学剂的准入、招标、进货、使用的全过程质量控制,在油田化学剂的采购和选用时,做到对每一批次的化学剂有机氯含量全检测,杜绝了含有有机氯的化学剂进入生产环节。

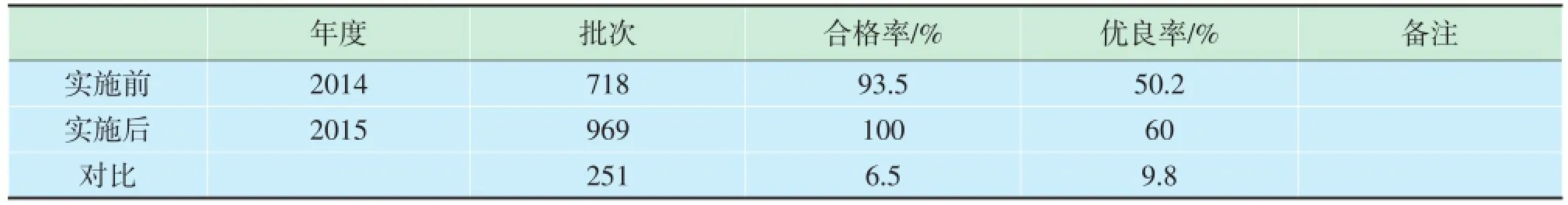

从表1可以看出,进入孤东油田生产现场各类化学剂产品质量有了明显提高,实施控制措施后检验年批次增加251批次,产品合格率提升了6.5%,产品优良率提升了9.8%。

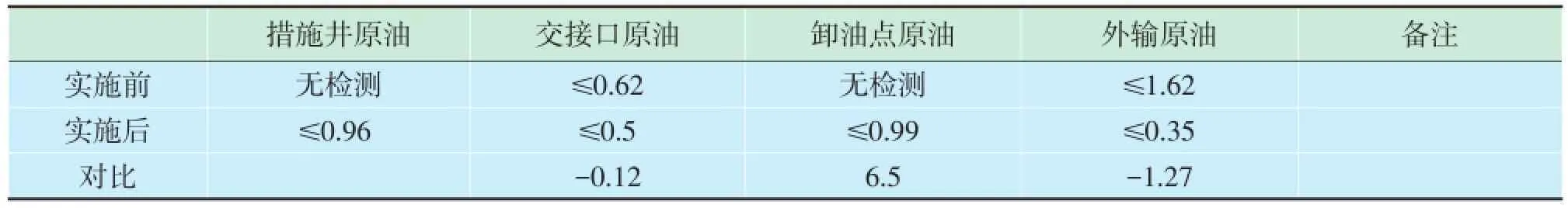

2)原油品质得到明显提高。表2为孤东油田实施措施前后原油有机氯检验情况统计表。

从表2可看出,采取控制措施前,孤东油田各措施井原油和各卸油点原油未开展有机氯有效跟踪检测。各内部原油交接口有机氯含量最高值由措施前的0.62 mg/kg下降到措施后的0.5mg/kg,下降了0.12 mg/kg;外输原油有机氯含量由措施前最高值1.62 mg/kg下降到措施后最高值0.35mg/kg,下降了1.27 mg/kg,取得了良好的控制效果。

3)建立100%覆盖面的有机氯含量检测监控体系,实现了油田原油生产、处理、销售全过程各环节的质量监控和完善的有机氯日常分析检测监控机制,确保了原油有机氯含量生产全过程受控,保证了原油品质。

4)采油助剂获得了良好的使用效益。经过采油助剂质量检验、质量监督,提高产品的适应性,具有较高的性价比,保证了井下作业施工质量,改善了三采增油效果和集输油气、污水处理效果。

表1 孤东油田措施实施前后化学剂质量检验情况统计表

表2 孤东油田措施实施前后原油有机氯检验情况统计表/(m g.k g-1)

5 结束语

油田企业做好从采油生产源头、原油集输处理到终端销售全过程防范有机氯污染原油控制措施是一项十分重要的工作。实践证明,建立职责清晰目标明确的质量责任管理体系是完善企业质量管理体系必然要求,建立采油助剂分级分类管理和强化生产重点监控是解决企业检验能力不足的有效方法,强化化学剂及原油检测检验管理、强化油水井生产过程中化学剂管理、加强油水处理过程的化学剂管理、强化采油助剂现场使用控制管理和产品质量监督信息管理是防范有机氯污染原油和保证原油品质的重要手段,强化原油质量事故应急管理是预防和减少原油质量事故影响的有效途径。

[1]朱益飞.推进管理创新提升质量效益[J].石油工业技术监督,2007,23(8):47-48.

[2]胜利石油管理局油气采输专业标准化委员会.油田化学剂中有机氯含量测量方法∶Q/SH 1020 2093-2013[S].北京:中国化工出版社,2013.

[3]全国石油天然气标准化技术委员会.原油有机氯含量的测定:GB/T 18612-2011[S].北京:中国标准出版社,2012.

[4]陈近增,朱益飞.依靠科技手段提高产品质量监督水平[J].计量与测试技术,2008,35(7):67-68.

[5]赵石泉,何友惠,吴云升.强化物资质量管理堵住劣质产品流入油田[J].石油工业技术监督,1996,12(10):30-32.

[6]朱益飞,杨梅.油田企业产品质量监督管理模式的创新与实践[J].石油工业技术监督,2014,30(4):16-19.

The factors which may cause the organic chlorine pollution to crude oil in oilfield enterprises are analyzed,and the methods for detecting the organic chlorine in oilfield chemical agents and crude oil are introduced,and 9 control measures for preventing organic chlorine pollution to crude oil are proposed,that is,establishing a quality responsibility management system with clear goal and responsi⁃bility,establishing a classification management of oil production additives,strengthening the monitoring of focus production,strengthen⁃ing the testing and inspection management of chemical agents and crude oil,strengthening the management of the chemical agents used in the production of oil and water wells,strengthening the management of the chemical agents used in the treatment of waste water and crude oil,strengthening the field management of the chemical agents used in oil production,strengthening the management of product quality supervision information,strengthening the emergency management of crude oil quality accident.The organic chlorine content in the crude oil is decreased from 1.62 mg/kg to 0.35 mg/kg after the measures are taken.

crude oil;organic chlorine pollution;control measures;oilfield enterprise

王梅

2016-01-02

池海凤(1977-),女,工程师,现从事油田技术质量监督工作。