粗糙度对离心泵泥沙磨损特性的影响分析

苏佳慧,董 静,钱忠东,郭志伟

(武汉大学 水资源与水电工程国家重点实验室,武汉 430072)

我国的许多灌区都是以黄河水作为灌溉水源,但黄河水流含沙量很高,使得水泵的磨损问题非常严重。泥沙磨损会导致水泵扬程,流量,效率大幅度下降,运行功率增加,运行可靠性降低,水泵的高效和安全运行得不到保证。因而泥沙磨损一直是水泵研究的重点。

已有的研究表明,壁面粗糙度会对水泵的性能产生显著的影响。郑槐卿[1]通过试验得到了适合计算离心泵流道表面粗糙度对效率影响的公式;谈明高、刘厚林[2]等研究了粗糙度对离心泵性能数值预测的影响;李龙,王泽[3]研究了粗糙度对轴流泵水力性能的影响。目前,有关粗糙度的研究多是清水工况,对于抽送含沙水流时,壁面粗糙度对离心泵的影响,相关的研究较少。

目前计算流体力学(CFD)方法对水泵性能预测的结果已达到工程应用精度,因此本文对双吸式离心泵采用数值模拟的方法[4],综合研究壁面粗糙度及含沙水流对双吸式离心泵的影响。

1 计算模型

计算采用的双吸式离心泵模型如图1所示,计算区域包括进水流道、半螺旋形吸入室、叶轮部分、蜗壳压水室、出水流道。计算模型以250S-14双吸式离心泵为原型泵,设计工况下扬程14 m,额定转速1 450 r/min,叶片数6片。叶轮直径为244 mm,进出水流道管径250 mm,进出水流道长度均为5倍管径。

图1 双吸式离心泵三维模型图

表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。表面粗糙度越小,表面越光滑。按照现有的加工制造水平,实际生产的水泵壁面粗糙度高低不一,错落分布,表面结构比较复杂,粗糙元一般具有各种形状与尺寸,且随机分布,很难对其进行准确的描述,由于计算软件自身的局限性,不可能完全真实地反映实际的粗糙状况,因此,本文对实际情况进行了简化,认为壁面分布有均匀的粗糙元,以此来初步探究一种理想的壁面粗糙状况对双吸式离心泵泥沙磨损的影响机理。在Fluent文件中,壁面粗糙状况如图2所示。

图2 均匀沙粒粗糙元分布

2 控制方程

离心泵内的流动为湍流流动,湍流流动随时间和空间呈现不规则的脉动,因此在计算时引入了湍流模型,假定湍流中的流场变量由一个时均量和一个脉动量组成,将瞬态Navier-Stokes方程雷诺平均得到雷诺时均方程(RANS)。

连续方程:

(1)

动量方程:

(2)

由于方程中增加了未知的雷诺应力项τij,方程不封闭,因而引入湍流封闭模型。半螺旋形吸入室、蜗壳压水室以及叶轮的旋转使得双吸式离心泵内存在强烈的旋流,而标准 模型在计算强旋流时与实验结果偏离较大[5],因此文章采用可靠性更高的RNGk-ε模型[6]。Reynolds应力表示为:

(3)

在高雷诺数时,湍动黏性系数表示为:

(4)

式中:k表示湍动能;ε为耗散率。

对于RNGk-ε模型,k与ε由以下两个输运方程得来。

湍动能方程:

(5)

耗散率方程:

(6)

式中:C1ε=1.42,C2ε=1.68,Cμ=0.084 5,αk=αε=1.393;Gk是指由平均速度梯度产生的湍动能;Gb是指由浮力产生的湍动能;YM是可压缩湍流流动产生的膨胀脉动对耗散率的影响;Sk和Sε为用户自定义项。

欧拉-拉格朗日多相流模型可以准确的模拟颗粒在连续相中的运动,模型中的颗粒运动方程为:

(7)

磨损速率方程为:

(8)

3 边界条件与计算方法

本文的计算工况采用设计工况,按照水泵实际运行时的测量数据设定边界条件。设置固定进口流量与出口压力。进口断面质量流量134.5 kg/s,出口压力137.303 3 kPa。计算时认为离心泵内的流体不可压缩,计算中不考虑重力对流场的影响。近壁区处理采用标准壁面函数,壁面边界条件采用无滑移条件,叶轮各壁面采用旋转的参考坐标并设定旋转速度相对流域旋转速度为0。离散相冲击磨损模型设置为颗粒随机轨道模型,通过给定颗粒随流体流入的质量流量来考虑水流中所有粒子的影响。设置单一浓度,单一粒径的颗粒进行模拟计算,着重研究泵在低浓度、小粒径泥沙作用下的磨损状况。设置颗粒粒径0.02 mm,质量流量1.35 kg/s。

压力-速度耦合采用收敛速度较好的SIMPLEC算法,方程离散采用有限体积法,离散后的方程采用Green-Gauss Cell Based方法计算梯度,PRESTO格式计算压力方程,QUICK格式计算动量方程,一阶迎风差分格式计算湍动能方程、耗散率方程。

4 计算结果与分析

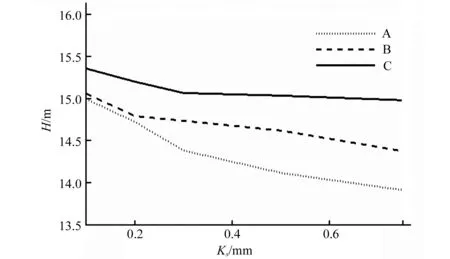

普通新铸铁的当量粗糙度约为0.3 mm[7]。本文设置壁面粗糙度Ks=0.1、0.2、0.3、0.5、0.75 mm,分别计算以下3种情况时壁面粗糙度对模型泵的影响:A,同时改变水泵所有部件的粗糙度;B,只改变叶片以外所有部件的粗糙度;C,只改变叶片的粗糙度。图3和图4为离心泵扬程、效率随壁面粗糙度变化的关系曲线。

图3 扬程变化曲线图

图4 效率变化曲线图

从图3和图4可以看出,随着粗糙度的增大,水泵的扬程、效率都在下降。小粗糙度时下降速度较快,大粗糙度时下降速度减缓。同时,对比A、B、C 3种情况对应的曲线,发现A下降最快,B次之,C最缓,综合考虑所有壁面的粗糙度下,显然比单独考虑某一部分的影响大,这也是A下降快的原因。对比单独考虑叶片(C)和只不考虑叶片(B)的情况,发现后者的影响反而更大,对于本文,其原因是模型中的进出水管道较长,所占的水力损失的比例相对较大。对扬程、效率进行计算发现,壁面粗糙度从0.1 mm增大到0.75 mm时,A情况的计算扬程从15 m下降到13.92 m,下降幅度7.2%;效率由83.9%下降到79.22%。C情况的计算扬程从15.36 m下降到14.98 m,下降幅度2.5%;效率由86%下降到83.78%。

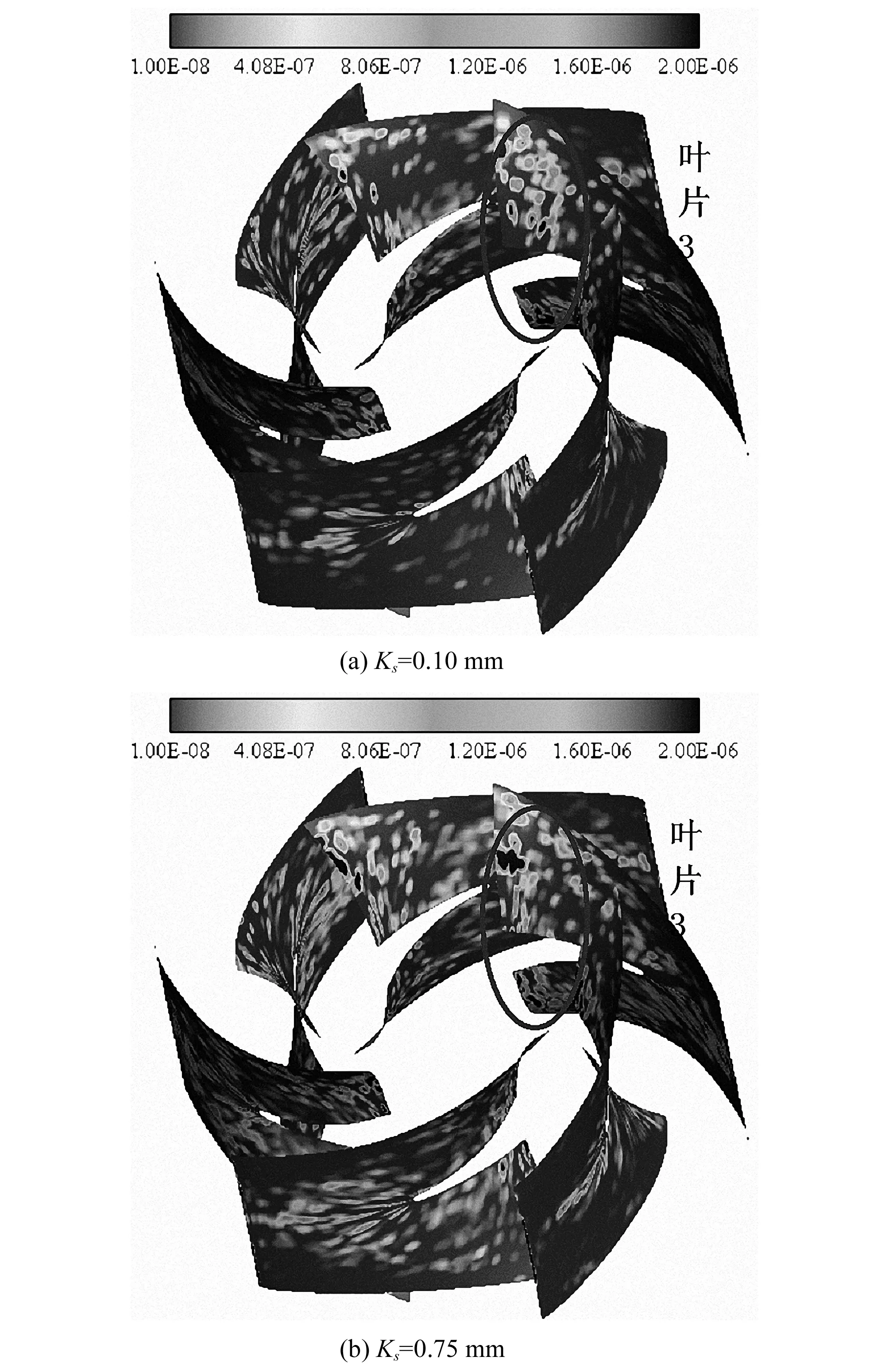

图5和图6为考虑泵所有部件粗糙度(A情况)时,叶片压力面和吸力面的磨损速率分布图,设置最大磨损率为2×10-6kg/(s·m2),最小磨损率为1×10-8kg/(s·m2),通过对比同一位置处的磨损速率来研究磨损的变化情况。图5(a)和图6(a)对应叶片粗糙度0.1 mm,图5(b)和图6(b)对应叶片粗糙度0.75 mm。对比图5可以看出,随着粗糙度的增大,磨损严重的叶片1(见图5的标示)处,磨损速率明显降低。在磨损强度也比较大的叶片进口处,磨损状况基本没有变化。从压力面叶片整体来看,粗糙度增大时,叶片产生轻度磨损的面积变大。对比图6可以看出,随着粗糙度的增大,叶片吸力面在进口处的磨损有轻度的加重,磨损强度较大的面积有轻微地增大。从整体来看,受到轻度磨损的区域面积增大。

图5 压力面磨损速率分布图

图6 吸力面磨损速率分布图

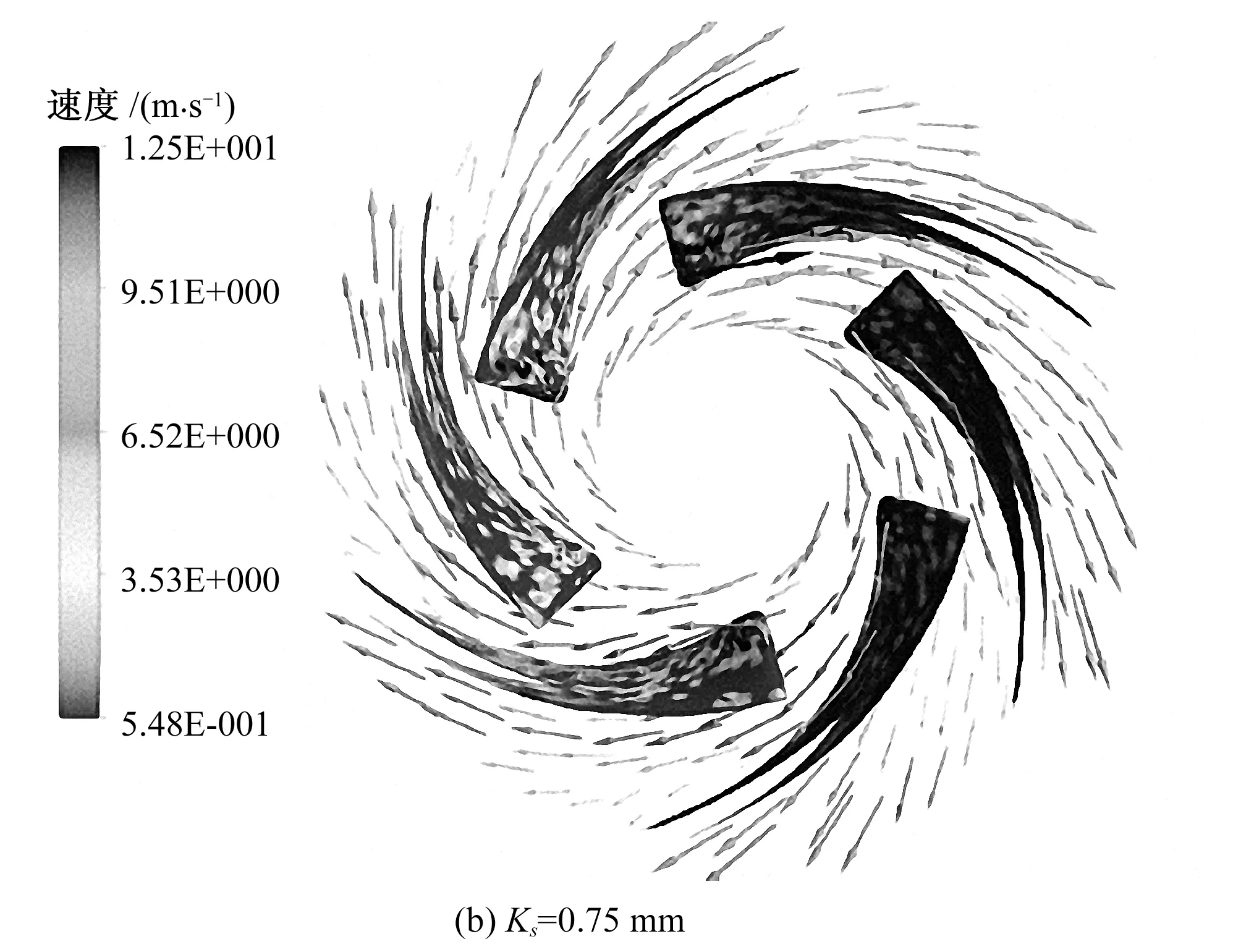

图7为叶轮在z=0.04 m处截面的流场图,可以看出,粗糙度增大,水流速度有轻度的增加。流场的分布状况没有明显的变化。图8为叶片1的压力面对应的颗粒堆积速率图,图9为叶片3的吸力面对应的颗粒堆积速率图,颗粒堆积速率范围为0~40 kg/(s·m2)。结合磨损速率图可以发现,颗粒堆积速率大的位置处,磨损速率也较大。粗糙度增大时,叶片1压力面出口处的颗粒堆积速率减小,叶片磨损得到改善;叶片3吸力面进口处的颗粒堆积速率增大,叶片磨损有轻度的加重。因此,在本文所研究的颗粒粒径及粗糙度范围内,颗粒堆积速率对磨损的影响很大。

图7 叶轮截面流场图

图8 压力面叶片1处颗粒堆积速率图

图9 吸力面叶片3处颗粒堆积速率图

5 结 语

采用欧拉-拉格朗日多相流模型,模拟了不同粗糙度时双吸式离心泵内的水流及泥沙颗粒运动,分析了粗糙度对水泵水力性能及叶片磨损状况的影响,分析结果表明:粗糙度在研究的范围内增大时,叶片压力面集中磨损的情况得到改善,吸力面进口处的磨损稍有加重。压力面集中磨损的区域变小,但压力面及吸力面受到磨损的区域增加。

□

[1] 郑槐卿. 离心泵叶轮流道表面粗糙度对效率的影响[J]. 水泵技术,1989,(1):9-13.

[2] 谈明高,刘厚林,吴贤芳,等. 粗糙度对离心泵性能数值预测的影响[J]. 中国农村水利水电,2011,(2):131-134.

[3] 李 龙,王 泽. 粗糙度对轴流泵性能影响的数值模拟研究[J]. 农业工程学报,2004,(1):132-135.

[4] 钱忠东,王 焱,郜元勇. 双吸式离心泵叶轮泥沙磨损数值模拟[J]. 水力发电学报,2012,(3):223-229.

[5] Wang Ze,Liu Wei-ming. Two modificatoryk-εturbulence models for turbulent swirling flows[J]. Journal of Hydrodynamics,2003,(2):51-57.

[6] Yakhot Victor Orszag Steven A. Renormalization group analysis of turbulence I. basic theory[J]. Journal of Scientific Computing,1986,(1):3-11.

[7] 李家星,赵振兴. 水力学[M]. 南京:河海大学出版社,2001.