影响铁路货车磁粉探伤质量的原因分析及对策

覃明毅,唐才栋(.南宁铁路局 车辆处,工程师;.南宁铁路安全监管办,高级工程师,广西 南宁 53009)

影响铁路货车磁粉探伤质量的原因分析及对策

覃明毅1,唐才栋2

(1.南宁铁路局车辆处,工程师;2.南宁铁路安全监管办,高级工程师,广西南宁530029)

摘要:通过专项检查发现的问题,对影响货车磁粉探伤的原因进行了分析,提出了提高探伤设备性能、控好磁悬液质量、抓好工件表面清洁质量等提高磁粉探伤质量具体措施,以及时发现货车配件及轮对车轴裂纹、消除安全隐患,确保货车车辆运行安全。

关键词:车辆配件;轮轴;磁粉探伤;磁化;照度;磁悬液;性能校验

10.13572/j.cnki.tdyy.2016.01.009

随着列车重载技术的发展和货车达速工作的推进,车辆配件、轮轴所受的交变疲劳载荷强度、频率急剧增加,产生裂纹的机率也随之倍增。磁粉探伤作为一种重要无损检测手段,是发现货车车辆配件表面裂纹和轮对车轴表面疲劳裂纹的主要探伤方法。因此,探伤质量事关配件裂折和车轴冷切事故的产生,对货车运行安全至关重要。

2015年3月,南宁铁路局安全监管办机辆验收室会同局车辆处对南宁南、柳州车辆段探伤工作进行了专项检查,发现各类问题48件。为加强货车探伤管理,结合专项检查暴露出来的问题,对影响货车配件磁粉探伤质量的原因进行分析,并提出对策建议,以全面提高探伤作业水平和探伤质量。

1 磁粉探伤的基本原理

磁粉探伤机是利用强大的电流产生磁场,使被探物裸露表面的周向和纵向同时瞬间达到足够的磁化强度,同时向被探物表面喷洒磁粉和水的混合液体,并使之均匀地附着。存在裂纹缺陷的地方由于导磁率的变化,磁力线逸出被探物表面,形成局部磁极,使液体中悬着的颗粒极细小的磁粉聚集在裂隙处,通过观察磁粉聚集现象来达到探伤判别的目的。

2 影响探伤质量的原因

影响磁粉探伤质量的问题主要有3类:一是设备质量问题,影响磁粉聚集,裂纹不能正常显现。二是磁悬液质量问题,影响裂纹显现效果。三是表面清洁度问题,影响裂纹处聚集磁粉的作用。

2.1设备质量问题

2.1.1磁化电流影响工件磁化效果

1)磁化电流规范性规定。《铁路货车轮轴组装检修及管理规则》(铁运〔2007〕98号)对轮轴探伤规定:磁粉探伤机周向磁化电流0-3 000 A连续可调,纵向磁化磁势0-2 400 A连续可调。铁总运〔2014〕151号对货车配件探伤规定:摇枕、侧架表面探伤部位表面切向磁场强度不低于2 000 A/m,其他零部件探伤部位表面切向磁场强度不低于2 400 A/m。探伤规程要求磁化电流在一个范围内连续可调,规定了磁化规范,并要求日常性能校验进行磁化检查,观察磁化效果。按照磁粉探伤的要求,不同的探伤设备磁化电流不同,不同的探伤工件,磁化电流也不同。

2)存在的问题。检查中发现的主要问题:一是同一台设备每班探伤多种工件,而每班只进行一种工件的性能检验,不同的工件采用同一个磁化电流,影响工件的探伤灵敏度。二是磁化规范中磁化电流参数选择由公式计算而来,但查阅相关的探伤作业指导书,都是通用型的规定,未针对具体的探伤设备、探伤工件计算出具体的数值,实际工作中缺乏指导性,导致探伤磁化规范确认流于形式。

2.1.2照度影响观察效果

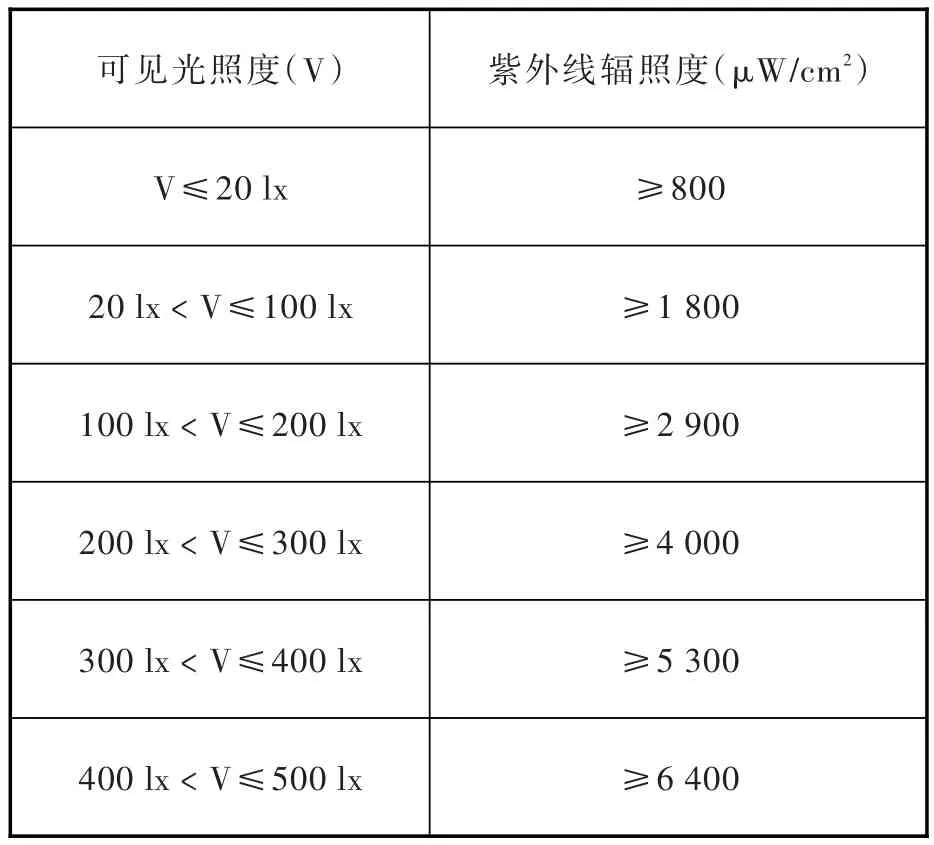

1)照度要求。磁粉探伤照度要求白光与荧光不同,采用荧光探伤不同的白光条件下荧光度要求也不同。按照铁路总公司的规定,车辆配件采用非荧光磁粉探伤时,零部件表面被检区域的白光照度应不低于500 lx;采用荧光磁粉探伤时,轮轴探测面的白光强度应不大于20 Lx,紫外线照度应不小于800 uW/c㎡;车辆配件探伤部位表面可见光照度(V)与紫外线辐照度的要求见表1。

表1车辆配件荧光磁粉探伤紫外线辐照度要求

2)存在的问题。一是紫光灯管质量达不到要求,使用几个月就发光衰减,紫光照度达不到标准。二是暗室透光,现有暗室使用大多采用门帘,而门帘存在破损和漏光现象较多,白光照度超标,影响荧光条件下的磁粉聚集观察与判定。三是工作者未根据每班的白光照度测量确认荧光照度。四是工作者性能检验对光照度测量流于形式。比如,检查柳州车轮车间3月11日编号724040012扁、钩舌销探伤机的日常性能校验记录中,白光照度填写20 lx实测为14 lx,差6 lx;交叉杆探伤机日常性能校验记录中,紫外辐照度填写950 uW/c㎡,实测1 530 uW/c㎡,相差580 uW/c㎡。

2.1.3设备性能校验

1)性能检验要求。磁粉探伤设备性能检验分为日常探伤系统灵敏度校验(简称日常性能校验)和季度全面性能检查(简称季度性能检查),每3个月、新购置或设备大、中、小修后第一次投入使用前应按季度性能校验标准进行季度性能检查,每班开工前、设备故障检修后须按日常性能校验标准进行日常性能校验。

2)存在的问题。一是落实性能校验规定有差距,如南宁南车辆段南宁南车间磁粉探伤设备中修及湛江检修车间磁粉探伤设备中、小修后,落实季度性能检查的要求不到位。二是探伤设备日常性能校验记录填写不规范,参与人员责任心不强,存在实测值与记录值出入大、漏填数据、所有人员签字完毕而缺(漏)相关参数等情况。如柳州车辆段设备编号为724040010的磁粉探伤日常性能校验记录中磁悬液浓度未按要求填写;设备编号724040012的磁粉探伤机3月11日日常性能校验记录中剩磁强度未填写。三是性能校验存在真正按规定进行校验的少,编造记录的情况多,性能参数臆测填写,导致性能参数长期一致,与实测结果相差较大,造成探伤设备性能数据失真。

2.2磁悬液质量问题

2.2.1磁悬液质量要求磁悬液浓度过高时工件表面会滞留过多磁粉,形成过度背景,影响裂纹识别;浓度过低时导致裂纹处磁粉聚集不足,影响裂纹判定;磁悬液杂质过多,影响磁场对磁粉的吸附能力,导致磁痕不清晰造成缺陷漏检。所以应根据探伤的工作量、季节变化及磁悬液清洁程度由各单位自行确定磁悬液更换周期,但水剂液体最长更换周期不应超过1个月,油剂液体最长更换周期不应超过3个月。

2.2.2存在问题

1)浓度测量不准确。一是梨形杯内磁粉刻度积聚刻度不清,磁悬液浓度读数不准。二是各磁粉探伤岗位测量磁悬液浓度时磁悬液的取样不按规定容量取样,随意强。如检查湛江检修车间发现钩尾框探伤机岗位梨形杯磁悬液的取样容量为80 ml,3 000型磁粉探伤机岗位梨形杯磁悬液的取样容量为110 ml,没有按照作业指导书规定100 ml磁悬液容量取样。

2)忽视清洁度的检查。日常、季度性能校验关注的都是磁悬液浓度、白光强度、紫外辐照度,对磁悬液清洁度未作规定测试标准,在规定的磁悬液更换周期内,工作者及各级监督检查都忽略了磁悬液清洁度的检查。

2.3工件表面清洁度问题铁路货车零部件探伤部位应进行除锈和清污,露出基本金属面,表面不得有油脂和污物等,但是在实际生产中,由于需要探伤的车辆配件种类多、数量大,外形复杂多样,影响工件清洁度的主要是油污和锈垢。

2.3.1轴颈油污清洗不干净轴承退卸后由于轴颈部位油污擦洗不干净,轮对冲洗机也不具备轴颈部位冲洗油污功能,油污覆盖在裂纹缺陷处,磁粉探伤时易造成轮对轴颈部位裂纹漏探。

2.3.2探伤部位除锈质量不达标车辆配件除锈有机械和手工除锈2种方式,存在问题较多的是手工除锈表面清洁度达不到要求,影响探伤质量。

3 对策建议

3.1提高探伤设备性能

3.1.1抓好探伤设备磁化规范工作按照各探伤设备对各种工件探伤的要求,计算出相对应的的基本磁化电流I0,日常探伤时磁化电流应控制在I0~1.2I0范围内,并在作业指导书上规定明确,避免给定范围模糊的现象。

3.1.2提高设备性能校验水平和监督能力

1)按规定进行设备性能校验。车辆段要严格认真落实探伤设备的性能校验制度,确保投入使用的探伤设备性能良好,验收部门要履行监督职责。

2)务求性能参数的真实性。一是对所有的性能校验参数要实测,按实际值的填写,杜绝编造数据的现象。二是要根据实测的参数对设备的性能作出判定并做好校准,保证投入使用设备性能良好。

3)落实监督职责。强化责任意识、安全意识,建立考核机制,参与探伤性能校验的人必须对签字负责。加强监督检查,发现编造数据的要严格追究责任,杜绝性能校验虚假现象。

3.2控好磁悬液质量

3.2.1把好磁粉检验关一是抓好磁粉入库复验关。所有的磁粉必须符合国家、行业标准相关规定经验收合格并按规定进行入库复验合格后方可投入使用。二是磁粉按照先进先用的原则,磁粉受潮结块或超过质保期禁止使用。

3.2.2把好浓度测试关一是要及时清洗梨形杯内污垢,保持刻度标注清楚。二是落实考核机制,杜绝不按规定容积取样磁悬液的现象。

3.2.3开展清洁度比对和检查日常性能校验中应注重磁悬液清洁度的比对、检查,要根据气候、工作量的变化和磁悬液清洁度的情况,及时更换磁悬液。

3.3抓好工件表面清洁质量

3.3.1抓好抛丸除锈设备的用、修工作一是做好工件首检工作,落实抛丸除锈质量标准。二是抓好设备保养工作,保持设备正常使用,杜绝手工替代机械除锈的作业方式。

3.3.2提高手工除锈质量一是各岗位配齐必要的钢丝刷、砂轮笔,对机械抛丸除锈后探伤部位清洁度达不到要求的要补强,纯手工除锈的要配备电动钢丝刷。二是加强除锈质量的过程检查和控制,提高除锈质量,防止简化作业现象的发生。

4 结束语

影响磁粉探伤效果的因素很多,其中还包括探伤作业人员的业务能力,设备日常保养、检修维护等多环节的问题。因此,为确保车辆运行安全,必须消除各环节的隐患,确保磁粉探伤质量。

中图分类号:U279.4

文献标识码:B

文章编号:1006-8686(2016)01-0029-03