木薯块根收获机机电液联合仿真模型

杨 望 ,郑 贤 ,陈科余 ,杨 坚 , 王 晗 , 李冠男 , 肖梦琪

(1.广西大学 机械工程学院,南宁 530004;2 广西制造系统与先进制造技术重点实验室, 南宁 530004)

木薯块根收获机机电液联合仿真模型

杨望1,2,郑贤1,陈科余1,杨坚1, 王晗1, 李冠男1, 肖梦琪1

(1.广西大学 机械工程学院,南宁530004;2 广西制造系统与先进制造技术重点实验室, 南宁530004)

摘要:以一种新型的挖拔式木薯收获机为对象,采用SolidWorks、ADAMS、AMESim和MatLab/Simulink软件分别建立木薯收获机的机械系统、液压电气系统和控制系统的模型,并在MatLab/Simulink平台下通过接口文件将机械系统、液压电气系统和控制系统的模型进行连接,构建联合仿真模型,且进行了物理试验验证。结果表明:建立的木薯块根收获机机电液一体化联合仿真模型精度较高,可用于木薯收获机控制系统的优化研究。

关键词:木薯收获机;机电液联合仿真;建模方法

0引言

控制系统的研究通常是利用数学软件建立控制系统和控制对象的数学模型,进行仿真分析研究;而这种方法要进行繁琐的数学建模[1-2],同时对于涉及机、电、液多学科领域的复杂系统,采用常规的数学建模方法进行仿真研究,存在建模困难、精度受限等问题。近年来,随着计算机仿真技术的发展,使复杂系统建模变简单、高效成为可能[3-4]。本文以一种新型的挖拔式木薯块根收获机为对象,利用SolidWorks、ADAMS、AMESim和Matlab/Simulink软件,研究基于物理模型图形化的木薯收获机机电液一体化联合仿真模型的建模方法,为后续木薯收获机的控制系统参数优化研究提供一个技术平台,且可为其他农业机械机电液联合仿真建模提供参考。

1木薯收获机结构及工作原理

1.1系统结构

木薯收获机硬件系统主要由机械系统、液压电气系统和控制系统3大部分组成。其中,机械系统为功能执行装置,液压电气系统为动力装置,控制系统为控制装置,且采用模糊控制方法进行控制。

机械系统主要由松土铲、机架、茎秆夹持装置、凸轮抖动机构、平行四杆拔起机构等6部分组成,其结构简图如图1所示。

1.松土铲 2.机架 3.抖动机构 4.平行四杆拔起机构

其中,茎秆夹持装置由茎秆导向装置、夹子、油缸、拉杆和抖动杆等组成,用于夹持木薯茎秆;凸轮抖动机构主要由凸轮、凸轮轴和直流电机等组成,通过和抖动杆连接实现茎秆夹持装置上下抖动;平行四杆拔起机构主要由前摇杆、平台、后摇杆、锥齿轮传动系及摆动液压缸组成,实现茎秆夹持装置升降运动;凸轮抖动机构和平行四杆拔起机构组成木薯收获机的块根拔起机构,通过控制两机构的运行速度实现木薯收获机按一定速度规律将木薯块根拔起。

液压电气系统主要由液压泵、溢流阀、比例方向阀、摆动液压缸、减压阀、电磁换向阀、压力继电器、液压锁、夹持液压缸及直流电机等元件组成,其原理如图2所示。其中,液压泵由拖拉机动力输出轴带动工作;摆动液压缸的摆动方向和摆动转速由比例方向阀控制;电磁换向阀控制夹持液压缸压力油的流向,使夹持液压缸执行伸缩动作;液压锁实现夹持液压缸的伸缩运动,执行夹持和张开动作,确保系统油压波动时能有效夹持木薯茎秆;压力继电器在夹持液压缸无杆腔压力达到一定值时向单片机控制系统发出信号,使单片机控制系统执行相应的控制。直流电机以拖拉机车载电池为动力源,由固态继电器控制,带动凸轮抖动机构运转。

1.拖拉机发动机 2.液压泵 3.溢流阀 4.单向阀 5.压力表

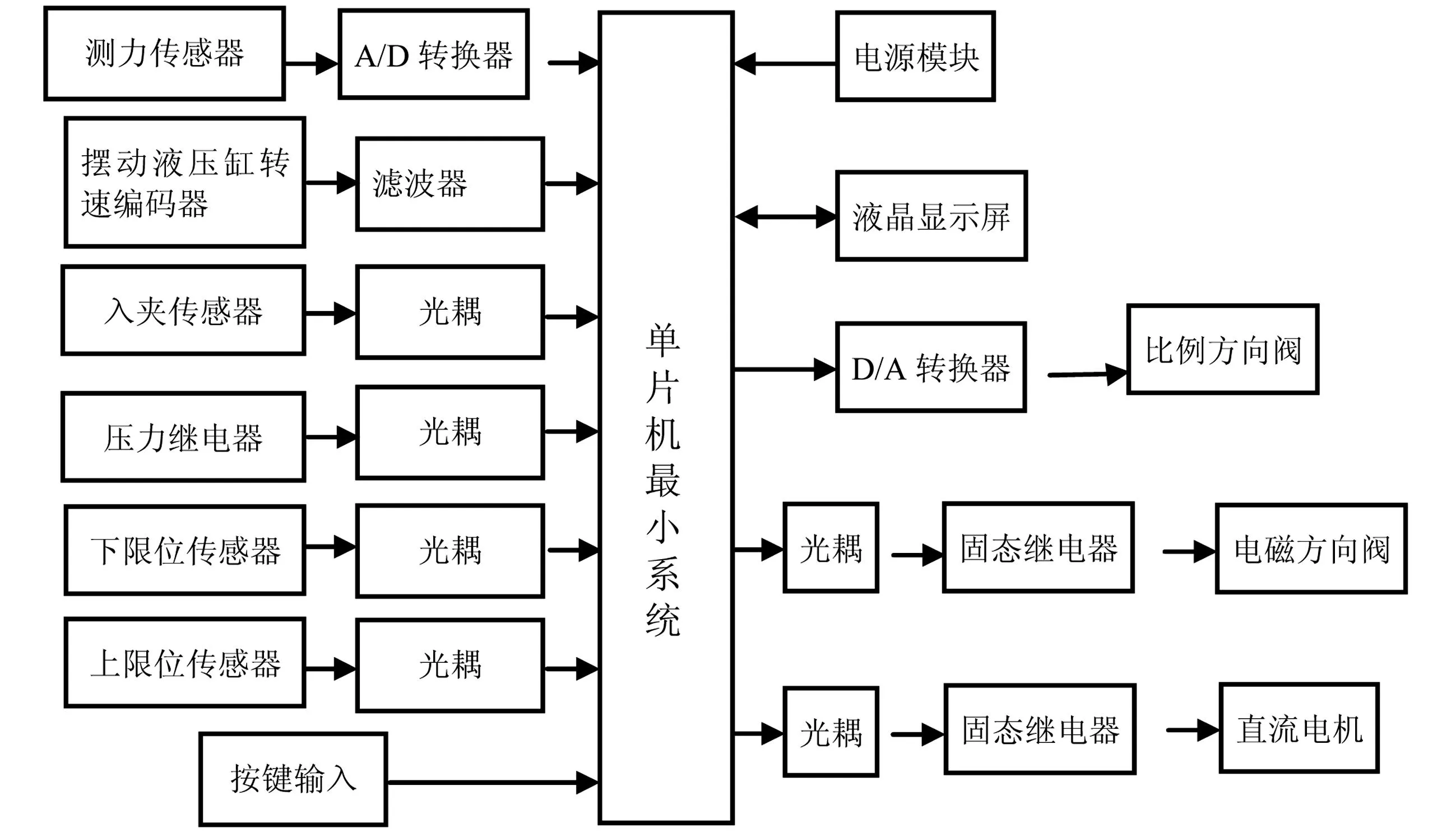

单片机控制系统主要由单片机最小系统、电源模块、传感器及输入输出转换模块等部分组成,硬件结构如图3所示。测力传感器由贴在茎秆夹持装置抖动杆上的电阻应变片组成,其桥路接法为全桥接法,用于测量木薯块根的拔起力;摆动液压缸转速编码器安装在摆动液压缸输出轴的尾部,用于测定摆动液压缸的摆动转速;入夹传感器行程开关安装在茎秆夹持装置导向部件的两个开口上,用于检测是否有木薯茎秆进入茎秆夹持装置; 上、 下限位传感器为非接触式开关传感器,分别安装在后摇杆的上极限位置和下极限位置,用于检测平行四杆拔起机构是否处于上、下极限位置;压力继电器安装在夹持液压缸无杆腔的入口管道上,用于检测夹持液压缸无杆腔的压力,确定木薯茎秆是否被夹持住;3路输出分别用于控制液压电气系统的比例方向阀、电磁换向阀和直流电机。

1.2整机工作原理

木薯收获机为单行木薯块根收获机,其松土铲可根据木薯种植地土壤的软硬程度选择是否安装,本文不考虑松土铲的作业。木薯收获作业前,将木薯茎秆砍断,留下30cm左右高的木薯茎秆。作业时,木薯收获机由拖拉机牵引前进,当入夹传感器受到木薯茎秆挤压时产生开关信号,传送给单片机控制系统,控制夹持液压缸电磁换向阀,使夹持液压缸活塞杆快速伸出,带动左、右夹持部件执行夹持动作将木薯茎秆夹持住;且随着夹紧力的增大,油压上升,压力继电器产生动作信号,将信号传给单片机控制系统,对直流电机和比例方向阀的输入电流进行控制,使直流电机和摆动液压缸按一定的规律同时运转,拔起机构的平行四杆机构转动,夹持部件提升,同时抖动,完成木薯块根拔起和土薯分离作业。木薯茎秆被夹持后提升30cm时,上限位传感器产生信号传给单片机控制系统,控制电磁换向阀和直流电机的电压,使电磁换向阀换位,夹持液压缸活塞杆缩回,带动左、右夹持部件执行张开动作,将木薯块根放下,凸轮抖动机构停止运转。同时,单片机控制系统控制比例方向阀的输入电流使摆动液压缸反向摆动,拔起机构的平行四杆机构反向转动,夹持部件向下运动。当夹持部件回到初始位置时,下限位传感器产生信号传给单片机控制系统,控制比例方向阀的电压,使比例方向阀回到中位,平行四杆拔起机构在重力作用下回位到最低点位置。

图3 单片机控制系统硬件结构图

2联合仿真模型的建立

2.1机械系统仿真模型

本文先采用SolidWorks软件建立木薯收获机的三维模型,后导入ADAMS中,最后定义零部件的材料属性并添加相应的约束、驱动、力及力矩的方法建立木薯收获机机械系统模型。同时,在地面上建立2棵木薯模型(株距为80cm),建立的木薯收获机机械系统仿真模型如图4所示。

图4 机械系统仿真模型

2.2液压电气系统仿真模型

本文采用AMESim软件,根据木薯收获机的液压电气系统原理图,建立其仿真模型如图5所示, 液压电气系统仿真模型的主要参数如表1所示。

图5 液压电气系统仿真模型

元件名称仿真参数系统油源油压力16MPa,流量15L/min电磁换向阀最高压力35MPa,额定电流24mA比例方向阀最高压力35MPa,额定电流10mA摆动液压缸额定压力16MPa,缸径32mm,齿轮模数3.5,齿轮齿数20,摆动角度180°夹持液压缸额定压力16MPa,缸径32mm,行程63mm直流电机额定电压24V,额定功率200W,额定转速3600r/min,减速比为10∶1

2.3控制系统仿真模型

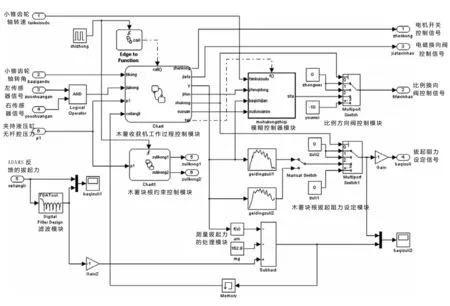

本文先根据摆动液压缸摆动转速模糊控制器的结构原理,在Simulink建立摆动液压缸摆动转速模糊控制器模型;再根据块根拔起收获作业过程的初始、夹持、拔起和回位4种工作状态及与传感器的信号传输关系,建立木薯收获机的工作过程控制模块,最后将摆动液压缸摆动转速模糊控制器模型和木薯收获机工作过程控制模块进行连接组合,并加入木薯块根拔起阻力设定模块、拔起力测量处理模块、滤波模块、木薯块根约束控制模块和比例方向阀控制模块等,构建木薯收获机控制系统仿真模型,如图6所示。

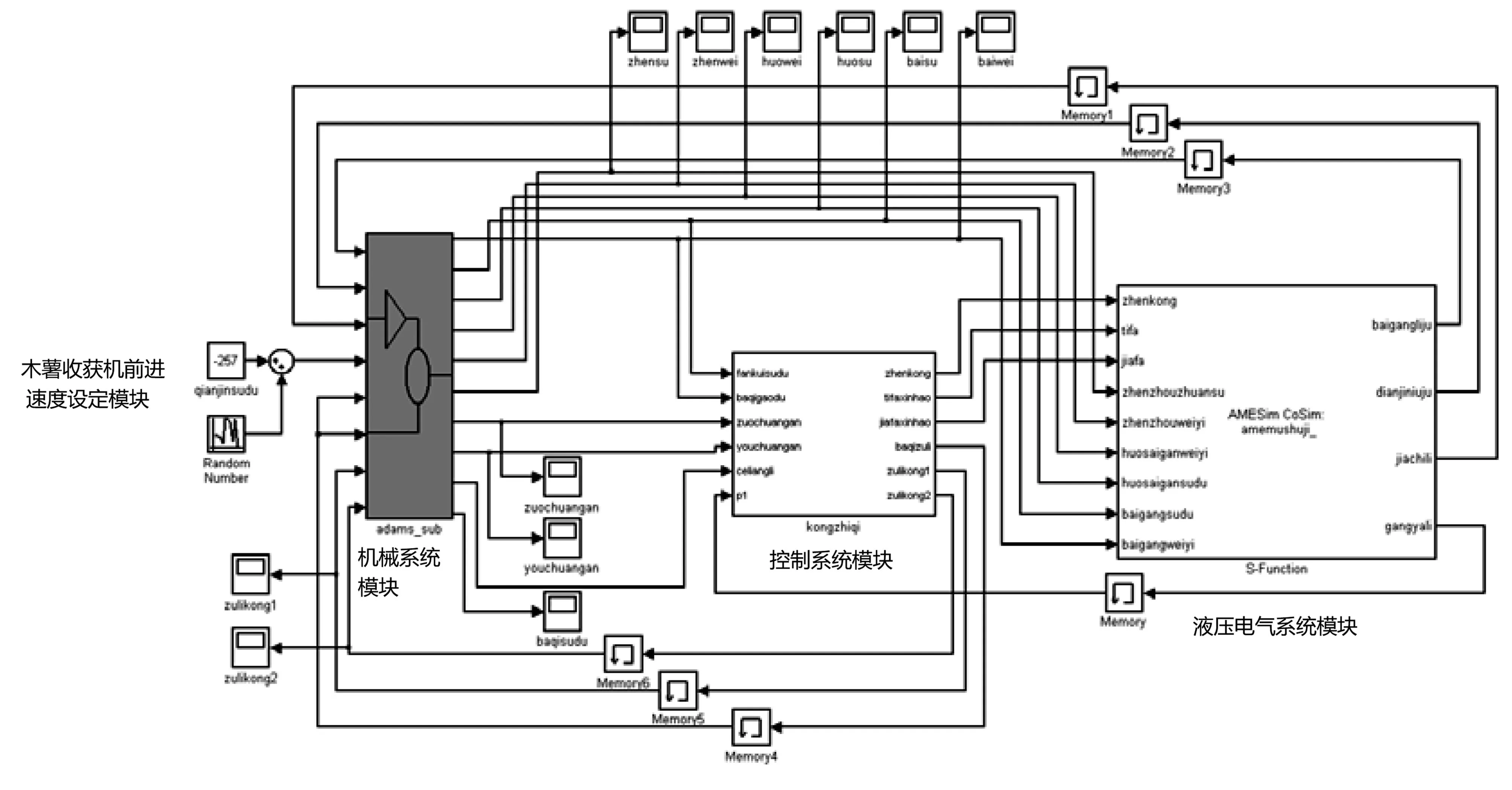

2.4机电液一体化联合仿真模型

木薯收获机机电液一体化联合仿真模型的建立在MatLab/Simulink平台下进行[5-6]。其建立的方法是先将机械系统仿真模型、液压电气系统仿真模型和控制系统仿真模型进行连接,后加入木薯收获机前进速度设定模块和7个Memory模块进行组合。进行联合仿真时,通过接口模块将夹持液压缸的推力、摆动液压缸转轴的扭矩、电机的扭矩从AMESim传给Adams,夹持液压缸的位移与速度、摆动液压缸的转角与转速、电机的转速从Adams传给AEMSim,夹持液压缸无杆腔油压力从AMESim传给Simulink,电磁换向阀、比例方向阀和电机开关的控制信号从Simulink传给AMESim,摆动液压缸转速、拔起高度、测量拔起力和入夹传感器信号从Adams传给Simulink,拔起阻力设定力从Simulink传给Adams,实现3个软件之间的数据交换,形成闭环回路。建立的木薯收获机机电液一体化仿真模型如图7所示。其中,Memory模块的作用是消除模型连接组合形成的代数环,避免仿真出错。

图6 控制系统仿真模型

图7 机电液一体化联合仿真模型

3模型的验证

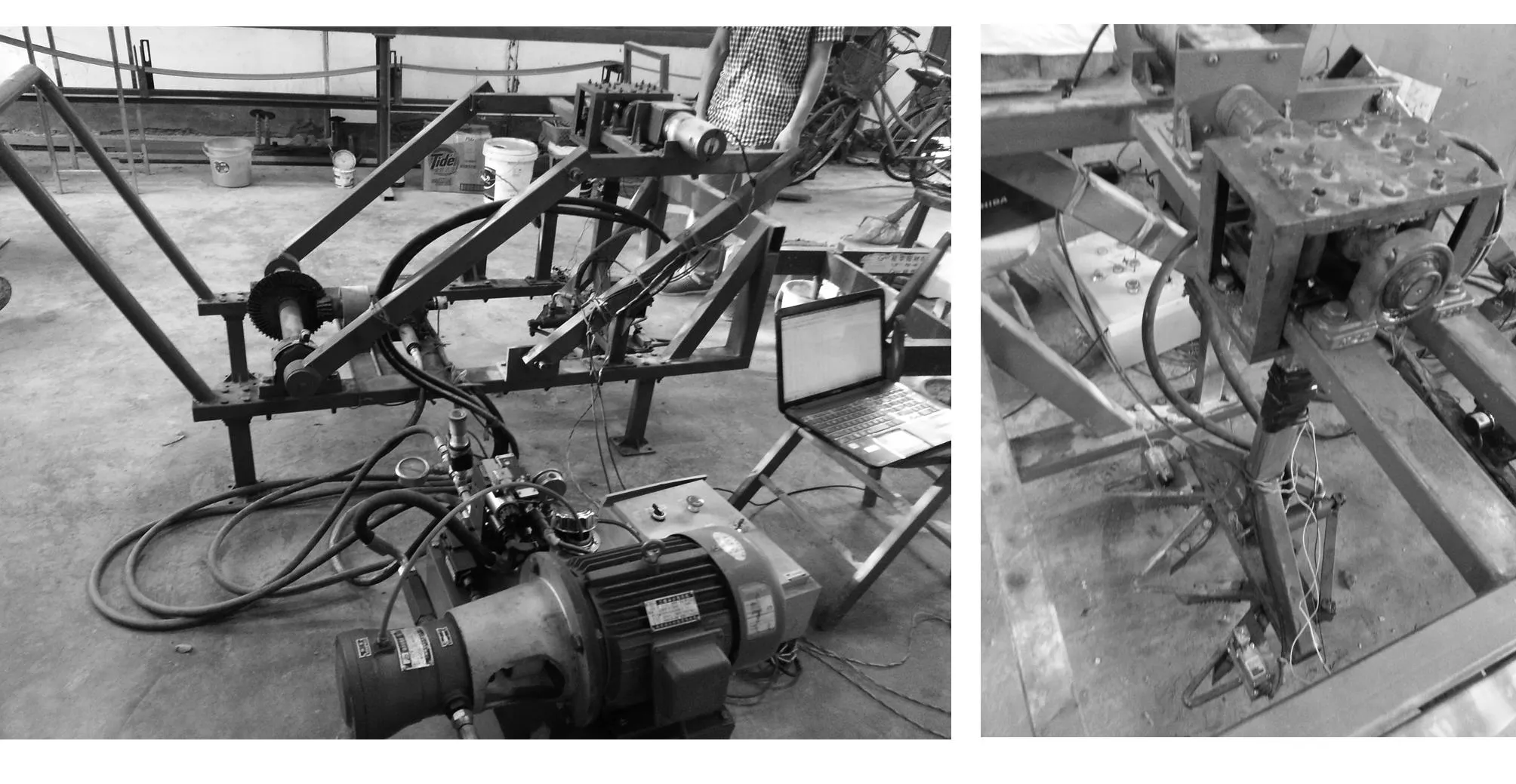

本文采用测定物理验证样机的摆动液压缸摆动转速及提升机构与抖动机构同时运动时的夹持装置夹头加速度与仿真模型的试验结果进行对比,验证模型的精度。

试验设备: 木薯收获机物理验证样机1台,如图8所示;摆动液压缸转速测试系统1套(包括光电编码器、IPAM-7404计数模块、USB/RS-485转换器及笔记本电脑);加速度测试系统1套(包括DH5938多通道并行数据采集与分析系统、DH131压电式加速度传感器及笔记本电脑)。试验条件:样机底部固定。仿真模型验证原理图如图9所示。

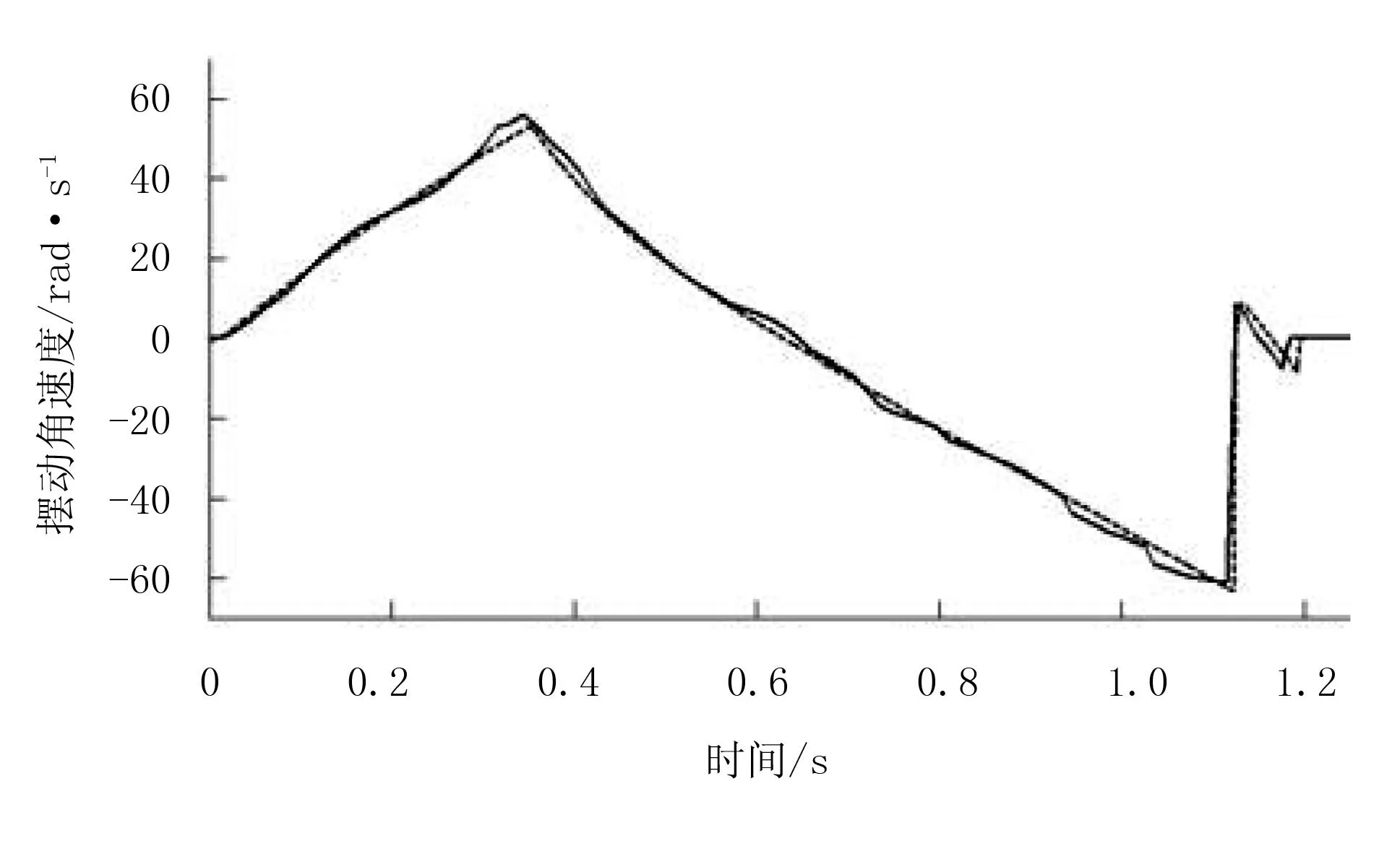

图10是摆动液压缸的摆动转速变化曲线图。其中,实线为实测的摆动液压缸的摆动转速变化曲线,虚线是仿真的摆动液压缸的摆动转速变化曲线。由图10可知:仿真的摆动液压缸的摆动转速变化曲线与实测的一致。

图8 木薯收获机物理验证样机

图9 仿真模型验证原理图

图10 摆动液压缸摆动转速对比图

图11是提升机构与抖动机构同时运动时的夹持装置夹头的加速度图。其中,实线是实测加速度曲线,虚线是仿真加速度曲线。由图11可知:提升机构与抖动机构同时运动时,物理验证样机加速度曲线变化趋势与仿真模型的较一致。

图11 夹持装置夹头加速度对比图

综上所述,联合仿真模型与物理验证样机的试验结果较一致,表明利用SolidWorks、ADAMS、AMESim和MatLab/Simulink软件,构建的木薯收获机机电液一体化联合仿真模型精度高,可用于木薯收获机的联合仿真分析与优化。

4结论

采用SolidWorks、ADAMS、AMESim和MatLab/Simulink软件先分别建立木薯收获机的机械系统、液压电气系统和控制系统的模型,再在MatLab/Simulink平台下通过接口文件将机械系统、液压电气系统和控制系统的模型进行连接,构建木薯收获机机电液一体化仿真模型方法可行,精度较高。同时,模型可在Matlab/Simulink平台下进行联合仿真,使各软件能分别使用各自的求解器对各自的模型进行计算,充分发挥了各仿真软件的优势,实现功能互补,仿真效率高。

参考文献:

[1]Mohammad R S,Mohammad H K, Mahmoodreza S.Robust fuzzy sliding mode control for tracking the robot manipulator in joint space and in presence of uncertainties[J].Robotica,2014,32(3):433-446.

[2]吕广明,孙立宁,薛渊.神经网络在液压挖掘机工装轨迹控制中的应用[J].机械工程学报,2005,41(5):119-122.

[3]Alessandro R,Salvatore M,Nicola N. Modelling a variable displacement axial piston pump in a multibody simulation environment[J].Transactions of the ASME,Journal of Dynamic Systems, Measurement and Control,2007,129:456-468.

[4]李力,邹兴龙.海底机器人自动跟踪预定开采路径控制[J].机械工程学报,2007,43(1):152-157.

[5]Liang Silü, Zhang Heming, Wang Hongwei. Combinative algorithms for the multidisciplinary collaborative simulation of complex mechatronic products based on major step and convergent integration step[J].Chinese Journal of Mechanical Engineering, 2011,24(3):355-363.

[6]黄先祥,马长林,高钦和,等.大型装置起竖系统协同仿真研究[J].系统仿真学报,2007,19(1):1-2,25.

Hydromechatronics Co-simulation Model of Cassava Harvester

Yang Wang1,2, Zheng Xian1, Chen Keyu1, Yang Jian1, Wang Han1, Li Guannan1, Xiao Mengqi1

(1.College of Mechanical Engineering, Guangxi University, Nanning 530004, China;2.Guangxi Key Laboratory of Manufacturing System & Advanced Manufacturing Technology, College of Mechanical Engineering, Guangxi University, Nanning 530004, China)

Abstract:A new “dig-pull” cassava harvester was designed. Using SolidWorks, ADAMS,AMESim and Matlab/Simulink software,mechanical system model,hydraulic electric system model and control system model of the harvester were established,respectively.These simulation models were connected by interface files in Matlab/Simulink platform.And co-simulation model was built to carry out the simulation analysis and verified by physical experiment.The results show that the co-simulation model has high accuracy,which can be used on the optimization of the harvester’s control system.

Key words:cassava harvester; hydromechatronics co-simulation; modeling method

文章编号:1003-188X(2016)07-0100-06

中图分类号:S225.7+1

文献标识码:A

通讯作者:杨坚(1957-),男,广西合浦人,教授。

作者简介:杨望(1984-),男,广西合浦人,副教授,博士,硕士生导师,(E-mail)yanghope@163.com。

基金项目:国家自然科学基金项目(51365005);国家自然科学基金项目(51065003);广西制造系统与制造技术重点实验室课题(13-051-09S01);广西大学大学生实验技能和科技创新能力训练基金项目(SYJN20130102)

收稿日期:2015-05-18