小型大蒜联合收获机设计与试验

徐文艺,张 华,张志起,周 进,崔中凯

(山东省农业机械科学研究院,济南 250100)

小型大蒜联合收获机设计与试验

徐文艺,张华,张志起,周进,崔中凯

(山东省农业机械科学研究院,济南250100)

摘要:针对大蒜收获难、劳动强度高、各地种植模式不统一的问题,设计了一种适合中小地块的小型大蒜联合收获机,并阐述了该机的总体配置及主要部件的结构。该机主要由行走底盘、传动系统、扶禾装置、挖掘装置、夹持装置、蒜秧定位装置、切割装置、横向输送装置、集蒜箱及液压系统等组成,可一次完成大蒜挖掘、夹持输送、切茎、蒜头收集和蒜秧抛送等工作。田间试验表明:收净率达到98.4%,损伤率0.65%,总损失率2.25%,生产率为0.035hm2/h;具有体积小、结构紧凑、操作方便、损伤率小等特点,为提高大蒜机械化收获水平提供了参考。

关键词:大蒜;联合收获机;设计;试验

0引言

大蒜属百合科葱属,现代医学研究证实大蒜集100多种药用和保健成分于一身,具有较高的经济价值。中国是大蒜种植、加工、生产、出口的主要国家之一,大蒜生产历史悠久、品质优良,深受国内外消费者青睐[1-4]。大蒜属于劳动密集型栽培作物,各生产环节均需大量人工作业,收获环节是其生产过程中劳动强度最大和占用农时最多的环节,存在季节性强、收获损失大、效率低等问题,已成为制约大蒜产业健康发展的主要瓶颈[5-7]。

我国的大蒜机械化收获发展起步较晚,水平较低,大多数地区都采用传统的人工收获方式,借助自制的简易扁铲人工挖掘,少数地区采用了挖掘犁或挖掘机,但仍需大量人工完成后续作业[8-9]。大蒜联合收获机仍处于样机试制试验阶段,主要适用于大面积种植地块,大多为多行收获,体积庞大、价格昂贵。国外研制开发的大蒜收获机具有工作效率低、价格昂贵和经济性差等特点,不适合在我国推广应用[10-11]。目前,我国大蒜种植模式以中小地块为主,大型联合收获机对路况、地形要求较高,难以进入中小地块作业,无法适应多样的种植模式,制约着其推广和应用。

针对上述情况,设计了一种体积小、结构紧凑、操作方便和损伤率小的小型大蒜联合收获机。

1总体结构及工作原理

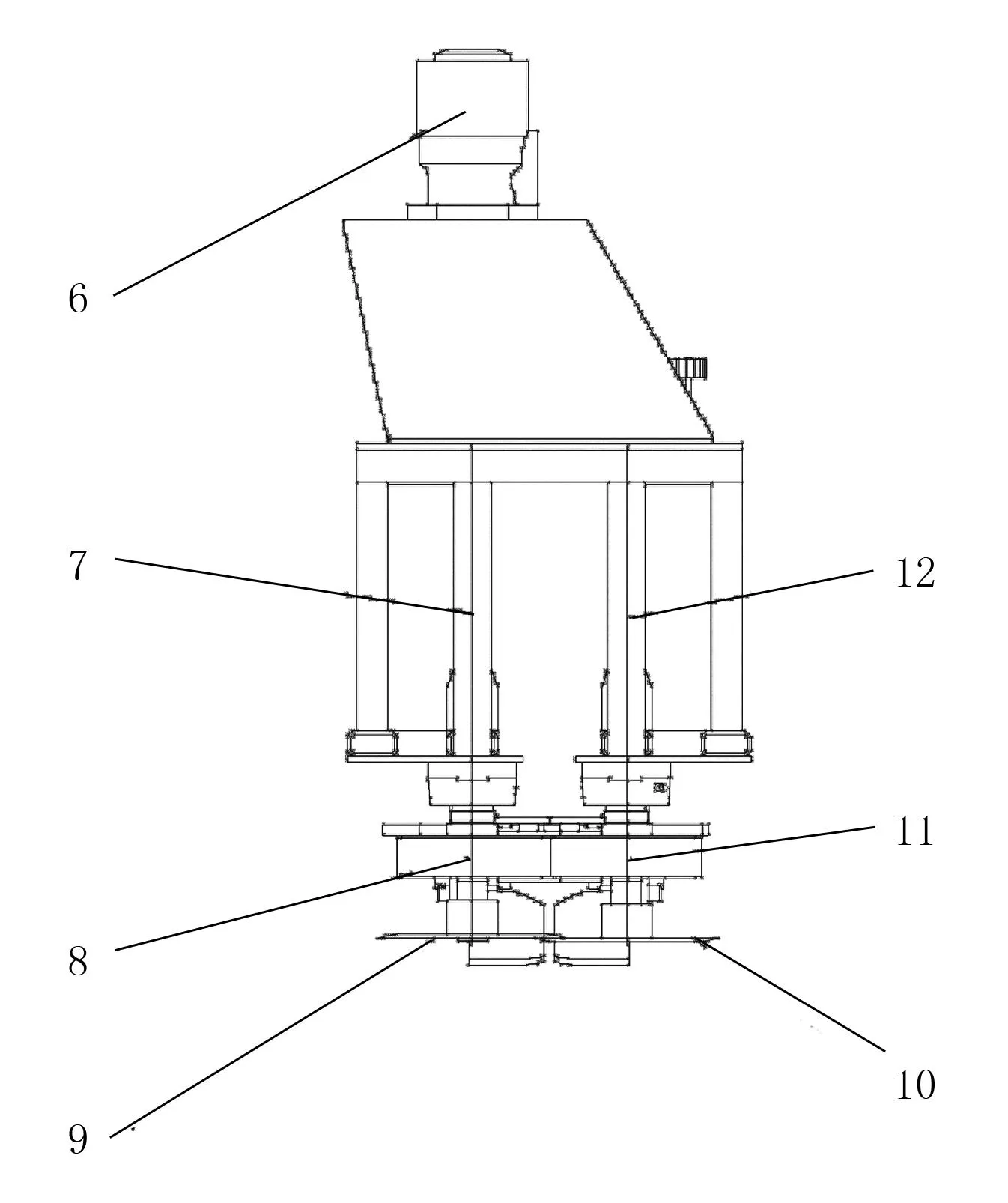

该机主要由行走底盘、传动系统、扶禾装置、挖掘装置、夹持装置、蒜秧定位装置、切割装置、横向输送装置、集蒜箱及液压系统等组成,结构如图1所示,主要参数如表1所示。发动机安装在底盘中部,座椅在发动机上方,变速箱安装在发动机后方。发动机通过皮带传动装置连接到变速箱输入端,变速箱输出端与底盘驱动轮连接;升降支架在底盘左部,通过销轴与机架铰接;夹持装置固定到升降支架上,扶禾器在夹持装置前方,挖掘铲在夹持装置前部下方,限深装置在夹持装置前部右方,蒜秧定位装置在夹持装置后下方,切割装置在蒜秧定位装置后方,横向输送装置在切割装置后方,集蒜箱在横向输送装置右下方。

1.扶禾器 2.限深装置 3.挖掘铲 4.机架 5.夹持装置

工作时,挖掘装置将蒜头与土壤分离,通过扶禾器和拨禾轮将蒜秧送入到夹持装置,蒜秧在向后夹持输送的过程中在蒜秧定位装置的作用下调整夹持位置;随后,由切割装置进行蒜茎切割,使蒜头留茎长度一致,切下的蒜头通过横向输送装置输送到集蒜箱中,蒜秧被均匀的抛送到田中。通过调整限深装置和挖掘装置,可适用于不同地区不同品种的大蒜收获。

该机的主要特点:采用履带底盘,有效减轻土壤压实;由机械系统驱动行走,液压系统驱动夹持装置和横向输送装置,功率分配合理,能有效保证作业时间;整机体积小、质量轻、结构紧凑、操作方便、便于运输;整机适应性强,可适用于不同地区不同品种的大蒜收获。

表1 小型大蒜联合收获机主要参数

2关键部件结构

2.1 传动系统

该机采用小型履带底盘,履带中心距630mm,履带宽度150mm,采用小型汽油发动机,额定功率7.5kW。此底盘体积小、质量轻、机动灵活、工作时对行稳定,有效解决了大型机进地难的问题,大大缩短了地头转向调整时间。

该机传动路线分为两路,包括机械传动系统和液压传动系统。机械传动系统由发动机动力输出轴通过带传动传递到变速箱,由变速箱通过齿轮传动传递到履带底盘行走装置,实现整机行走功能,通过皮带张紧压轮产生的摩擦力来控制传动离合;液压系统由发动机动力输出轴通过带传动传递到齿轮泵,为液压系统提供动力。液压系统原理图如图2所示。

1.液压油箱 2.齿轮泵 3.手动控制阀 4.升降油缸 5.液压马达

液压马达为夹持装置和横向输送装置提供动力;升降油缸可实现工作装置的升降,通过手动控制阀对液压系统进行操控。液压传动的各种元件可根据需要方便灵活地来布置,省去了庞大的机械传动系统,且操纵控制方便,可实现大范围的无级调速,自动实现过载保护,提高了整机的自动化程度。

2.2 扶禾装置

扶禾装置布置在夹持装置前端,主要完成大蒜秧苗的分禾、扶正、引导,使作物有序进入夹持装置,辅助实现大蒜植株的夹持输送,并且能够扶起倒伏的大蒜秧苗。其主要由左扶禾器和右扶禾器组成,如图3所示。

1.左扶禾器 2.右扶禾器

扶禾器铰接在夹持装置前方,且扶禾器上安装有压杆,压杆两端分别铰接在扶禾器与夹持装置升降支架上,通过压缩弹簧的压紧作用使扶禾装置对地面保持适当的压力。收获机进行收获作业时,扶禾器始终紧贴地面前行,可将倒伏的大蒜秧苗扶起,以避免出现漏拔现象。

2.3 挖掘装置

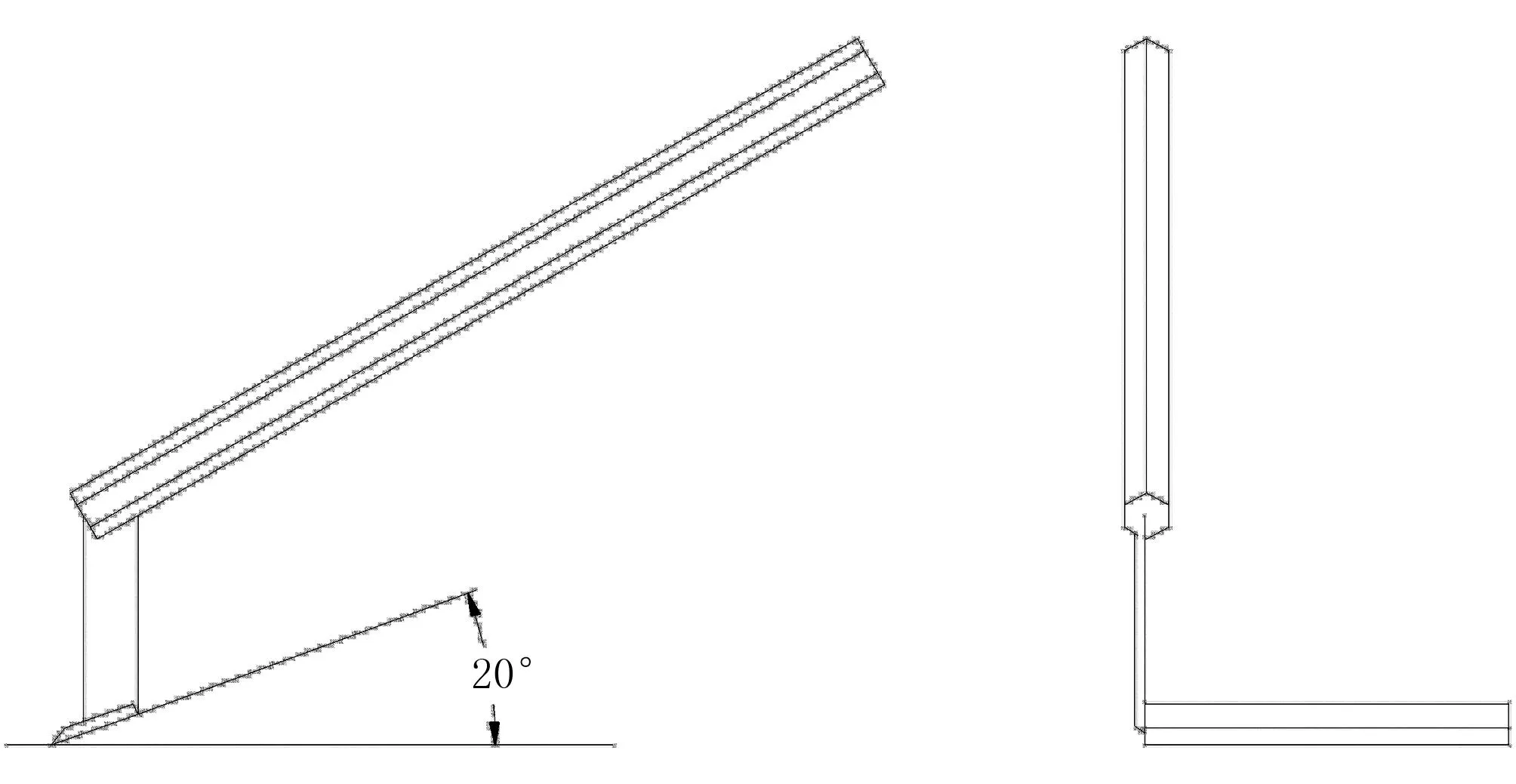

挖掘装置是大蒜联合收获机的关键部件之一,影响着收获的质量和效果,同时还要避免缠草和壅土现象。挖掘铲主要用于将蒜头与土壤进行分离,结构型式为L型铲,如图4所示。其减小了铲面触土面积,有效降低挖掘阻力。

(a) 主视图 (b) 左视图

铲面为平面,结构简单,制造方便,安装在升降支架前部下方,利用底部水平刀刃作用,从土层中切断大蒜须根和泥土的联系。由于单行收获,挖掘铲仅需一次铲松1行,在避免漏挖的基础上,铲面宽度减小。为了进一步减小挖掘铲的挖掘阻力,取挖掘铲的倾角为20°。

工作时,挖掘铲的后部顶到底盘的机架上,使底盘承受前进时的挖掘阻力,避免了升降支架在工作过程中受力,可有效提高机具寿命,保证收获过程中的对行准确性。

2.4 夹持装置

夹持装置的主要功能是将扶禾装置输送的秧苗通过夹持带的夹持力将挖掘装置铲松的大蒜秧苗拔出地面,并向后输送至蒜秧定位装置和切割装置。为了使夹持带保持较大且均匀的夹持力,在夹持架与夹持带之间布置有多个张紧轮。夹持装置结构如图5所示。液压马达输出轴与夹持装置主动轴连接,带动主动轴转动,齿轮和主动带轮同轴,主动轴带动齿轮转动,通过齿轮传动使主动带轮转向相反,主动带轮通过夹持带使从动带轮转向相反;在从动带轮上安装有拨禾轮,将蒜秧拨入到夹持装置中,从而夹持蒜秧向后运动。

本夹持装置夹持带采用2联组普通V带,有效降低了大蒜损伤,维修更换较为方便。理论上夹持带轮直径越大越有利于大蒜秧苗导入夹持,但带轮直径过大则工作部件的外形尺寸增大。由于大蒜种植行距较小,过大的工作部件会影响到未收获行的大蒜,综合以上考虑并结合试验,取夹持带轮直径为112mm。

根据大蒜植株的特性,夹持位置越靠近蒜头部位,抗拉强度越大,茎秆不易折断,有利于夹持作业。夹持装置前端夹持点离地面高度决定了对大蒜植株的夹持部位,夹持点离地面高度越低越有利于夹持;但夹持高度过低有可能碰伤大蒜或因地面不平导致带轮与地面发生干涉。考虑到方便后续蒜秧定位装置和切割装置的准确作业,经过测量和反复试验取夹持点离地高度为100mm。

收获机进行收获作业时,夹持装置与地面保持一定的倾角,为了保证顺利挖拔和夹持可靠,根据经验并结合试验取倾角为30°。机器的田间通过性主要取决于夹持装置的升降程度,加大升降油缸行程且将油缸安装位置靠近夹持装置铰支点可有效提高机器的田间通过性。

(a) 主视图

(b) 右视图

2.5 切割装置

切割装置是大蒜联合收获机的关键部件之一,直接影响到蒜头的收获质量,除了实现蒜头与茎秆分离,同时还要使蒜头留茎长度一致。由于大蒜通过夹持装置拔起输送时,蒜秧的夹持位置不完全一致,如果不对夹持位置调整而进行蒜秧切割作业,将导致大蒜留茎长度参差不齐,因而有必要在切割前对夹持位置进行调整。为此,在夹持装置中后部安装有蒜秧定位装置,位于夹持带下方。如图5所示,通过蒜秧定位装置调整茎秆的夹持位置,大蒜茎秆在夹持输送过程中进入蒜秧定位装置,在导向板和夹持带的作用下大蒜植株被向上拉动,将蒜头顶端贴紧导向板底部,从而使蒜头顶端对齐,然后经过切割装置完成蒜头与茎秆分离。

割刀为双圆盘割刀,与夹持装置采用同一动力,安装调整方便,简化了传动路线,结构更加紧凑。圆盘割刀安装时刃口相反,且割刀周边开有锯齿形豁口。

由于圆盘割刀与夹持装置主动带轮同轴,因此割刀切口方向与夹持带方向平行,在蒜秧定位装置导向板的作用下使蒜秧运动方向与割刀平面有了一定的角度,达到斜切的效果,降低了功率消耗。结合留茎长度的考虑和试验效果,割刀平面与导向板的角度为10°~15°。

3样机试验

3.1 试验条件及方法

样机由山东华兴机械股份有限公司生产,依据GB/T 5262-2008《农业机械试验条件测定方法的一般规定》等相关国家标准,分别在实验室和山东广饶县进行了试验。试验地点地表平整,坡角不大于5°,土壤类型为壤土。

试验时样机行进速度为1.2km/h,测定区长度为20m,重复进行3次试验。记录每次试验测试区大蒜总株数、收集到集蒜箱的个数、大蒜损伤个数,以及试验所用时间等数据。

3.2 试验结果及分析

根据所得试验数据,经计算得出大蒜收获机的性能参数如表2所示。

表2 小型大蒜联合收获机性能参数

试验表明:该机器能够实现大蒜联合收获的各项作业功能,试验指标达到或超过设计要求;收获过程较为顺畅,大蒜损伤率较低。大蒜总损失率主要因夹持装置的漏拔导致,与大蒜植株倒伏和收获时对行不准确有关。在样机的试验过程中还发现存在以下问题:

1)样机收获输送部件采用侧向配置,能获得较好的视野,方便收获时的对行调整;但此种配置方式对一侧作物只能进行单向收获,影响作业效率,这也是其它采用侧向配置的根茎类收获机共同存在的问题[12]。收获作业时只能采用两侧来回交替收获,避免机器在收获作业时出现空行程,节省收获时间,减轻机器对土壤的压实。

2)挖掘装置将蒜头与土壤进行分离后,蒜秧在进入夹持装置时喂入不均匀,影响后续的蒜秧定位和切茎作业,导致留茎长度不一致,当大蒜植株倒伏严重时更加明显,在后续的研究中还需要进一步优化。

4结论

1)针对大蒜收获难、劳动强度高及各地种植模式不统一的问题,设计了一种适合中小地块的小型大蒜联合收获机。其体积小、结构紧凑、操作方便,可一次完成大蒜挖掘、夹持输送、切茎、蒜头收集及蒜秧抛送等工作,收净率达到98.4%,损伤率0.65%,总损失率2.25%,生产率为0.035hm2/h。

2)该机采用分路传动系统,由机械传动系统和液压控制系统2部分组成,功率分配合理,有效保证工作时间;工作部件采用液压控制系统,提高了整机的自动化程度。

3)夹持装置和切割装置一体化设计,简化了传动路线,具有结构简单、夹持可靠、制造容易及使用方便等优点。

参考文献:

[1]王德娟,禹香兰,公静.我国大蒜出口贸易现状及发展趋势[J].安徽农业科学,2006,34(22):6030.

[2]吕玉花,张留伟.中国大蒜出口贸易现状研究[J].农业经济,2011(2):92-93.

[3]于昭洋,胡志超,胡继红,等.大蒜收获机械研发现状及作业质量影响因素[J].中国农机化,2012(5):68-71.

[4]林悦香,尚书旗,杨然兵.大蒜生产机械的现状与发展[J].农机化研究,2012,34(3):242-245.

[5]张会娟,胡志超,吴峰,等.我国大蒜机械化种植与收获概况[J].江苏农业科学,2010(3):460-461.

[6]胡志超,彭宝良,尹文庆,等.多功能根茎类作物联合收获机设计与试验[J].农业机械学报,2008,39(8):58-61.

[7]刘建军,宋建农,陆建伟,等.大蒜收获工艺的分析与探讨[J].农机化研究,2008(1):32-34.

[8]刘建军.大蒜收获机械的理论与试验研究[D].北京:中国农业大学,2006.

[9]荐世春,王小瑜,马继春,等.我国大蒜机械化收获技术研究现状[J].农业装备与车辆工程, 2012,50(4):14-17.

[10]姜景川.浅谈大蒜收获机械化技术现状与发展方向[J].农业装备技术,2007,33(6) :18.

[11]刘德然,王延耀,王循进,等.4S-6型大蒜收获机的研制开发[J].农机化研究,2010,32(4):96-98.

[12]王家胜,尚书旗.自走式双行胡萝卜联合收获机的研制及试验[J].农业工程学报,2012,28(12) :38-43.

Abstract ID:1003-188X(2016)11-0186-EA Design and Experiment of Small Garlic Combine

Xu Wenyi, Zhang Hua, Zhang Zhiqi, Zhou Jin, Cui Zhongkai

(Shandong Academy of Agricultural Machinery Sciences,Jinan 250100,China)

Abstract:Aiming at garlic harvest difficulty, high labor intensity and various planting pattern, this article designs one small-sized garlic combine harvester and describes the overall configuration and main components structure. It is mainly composed of walking chassis, drive system, stalk guiding device, digging device, clapping device, garlic plants positioning device, cutting device, lateral transport, garlic collecting box and hydraulic system. This machine can complete garlic digging, clapping and transporting, stem cutting, garlic collecting and plants throwing at one time. The prototype harvesting tests in field showed that garlic collecting rate was 98.4%,garlic damage rate was 0.65%, total loss rate was 2.25%,the productivity of combine reached 0.035hm2/h.The machine has advantages of small size, compact structure, easy operating and less damage rate which provides a reference for improving garlic harvest mechanization level.

Key words:garlic; combine; design; experiment

中图分类号:S225.7+9

文献标识码:A

文章编号:1003-188X(2016)11-0186-04

作者简介:徐文艺(1987-),男,济南人,助理工程师,(E-mail)xuwenyi168@163.com。通讯作者:张华(1976-),男,济南人,高级工程师,(E-mail)zhanghua126@sina.com。

基金项目:山东省农机装备研发创新计划项目(2015YS203)

收稿日期:2015-10-14