联合收获机脱粒滚筒有限元模态分析与试验

关卓怀,吴崇友,汤 庆,王 刚

(农业部南京农业机械化研究所,南京 210014)

联合收获机脱粒滚筒有限元模态分析与试验

关卓怀,吴崇友,汤庆,王刚

(农业部南京农业机械化研究所,南京210014)

摘要:针对联合收获机脱粒滚筒在工作中的振动和噪声问题,为了避免共振,利用软件ANSYS Workbench对联合收获机脱粒滚筒进行了有限元模态分析,得到了前6阶的固有频率和振型。对脱粒滚筒进行了模态实验,与有限元分析结果进行对比,其固有频率相对误差在4.6%以下,且振型一致,验证了有限元分析的准确性。模态分析结果表明:前6阶固有频率与主要振源激励频率相差较大,较好地避开了共振区;钉齿杆与幅盘的振幅较大,且两者的连接处最为薄弱,在设计和焊接时应尤为注意。该研究为联合收获机脱粒滚筒的设计与优化提供了参考。

关键词:联合收获机;脱粒滚筒;有限元;模态分析

0引言

联合收获机是一种大型复杂的农业机械,工作和传动部件多,产生振动及噪声大,工作环境较为恶劣。强烈的振动易造成零部件产生裂纹、疲劳断裂或磨损等破坏,严重地影响了整机的可靠性和使用寿命,增加了收获损失,影响高效作业及操作员的身体健康[1-2]。在联合收获机的设计工作中,重点考虑的是收获效果,往往很少关注机器工作时的振动情况,导致联合收获机在工作时噪声高、振动强烈。近年来,有关联合收获机动力学分析和振动控制的研究已开始受到国内外学者的广泛关注。其中,联合收获机脱粒装置的振动主要来源于脱粒滚筒。脱粒滚筒可以近似看作轴对称结构,由于安装误差和工作负载会产生轴的不对中,在高速旋转时产生弯曲振动和更为复杂的弯扭耦合振动[3]。除了增加材料刚度、减小形变及增加装配精度之外,在进行脱粒滚筒的设计时,应考虑其自身振动的固有频率。在设计完成后,进行模态分析,检验是否与激励频率接近,确定危险转速的范围,以减小脱粒滚筒的工作振动[4]。

本文利用三维建模软件UG对某型号联合收获机的脱粒滚筒进行参数化建模,通过ANSYS Workbench求解出脱粒滚筒的模态参数,然后通过模态试验予以验证。

1脱粒滚筒有限元模态分析

1.1 模态分析前处理

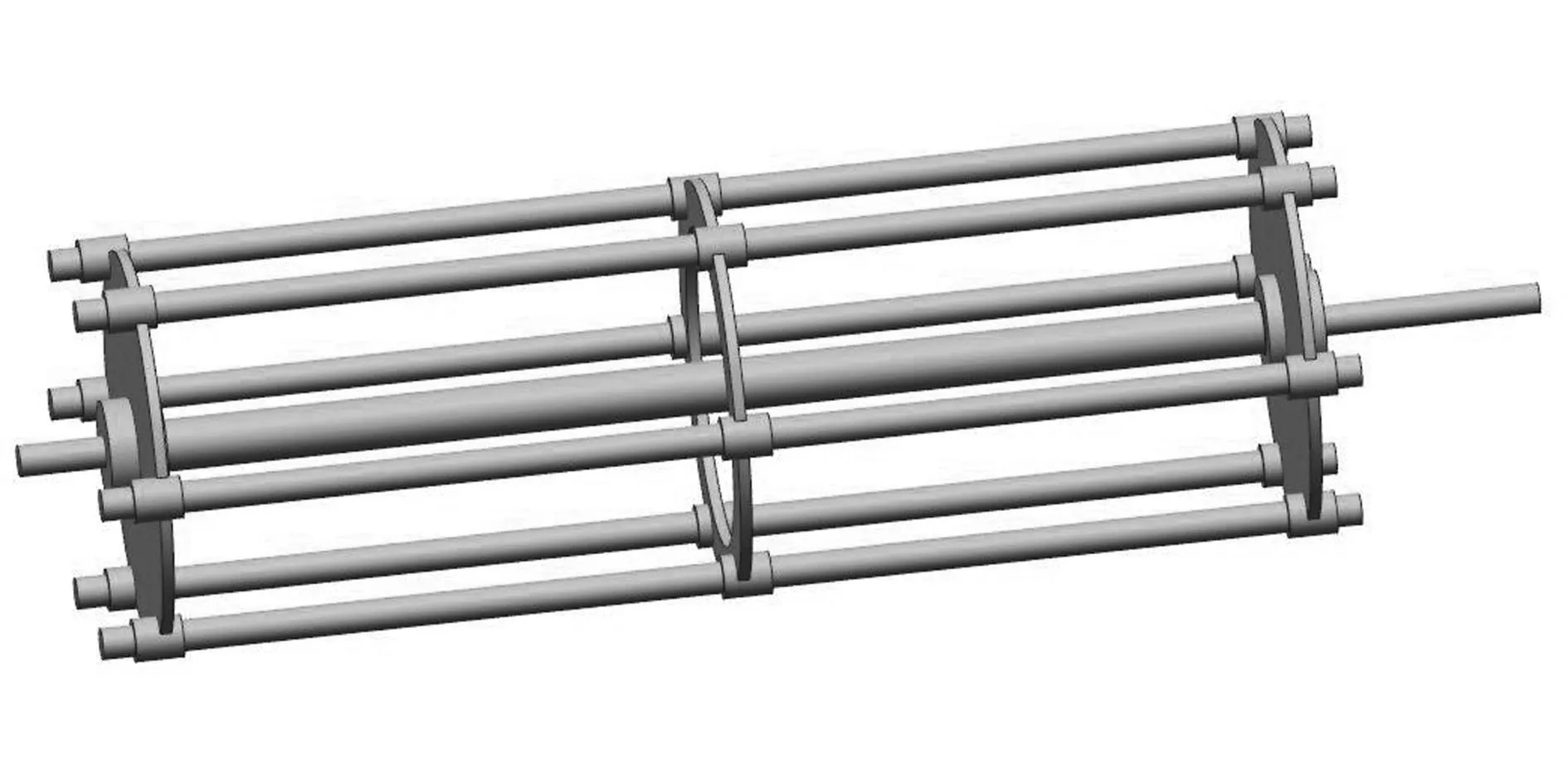

ANSYS Workbench拥有良好的与其他三维建模软件的对接功能,所以采用在UG中进行三维数字化建模之后再导入Workbench中的方法。在建模过程中,对不影响整体振动情况的细小结构进行合理的忽略简化,如倒角、钉齿和小孔等。脱粒滚筒实体模型如图1所示。

图1 实体模型

将三维模型导入ANSYS Workbench的Modal模块中,进行参数设置。选定材料为45钢,弹性模量为2.07×105N/mm2,杨氏模量为0.29,密度为7.8×10-9t/mm3。

采用自动划分网格法,其优点在于对于可以扫掠的实体采用扫掠法划分六面体网格,对不能划分的实体采用协调分片算法划分四面体网格。划分后,共生成节点24 519个、单元12 420个,如图2所示。

图2 网格划分

根据脱粒滚筒的实际工作情况施加约束。在两端的轴承处施加圆柱约束,只保留绕中轴旋转的自由度,其他方向的自由度均被约束[5]。

1.2 模态有限元分析

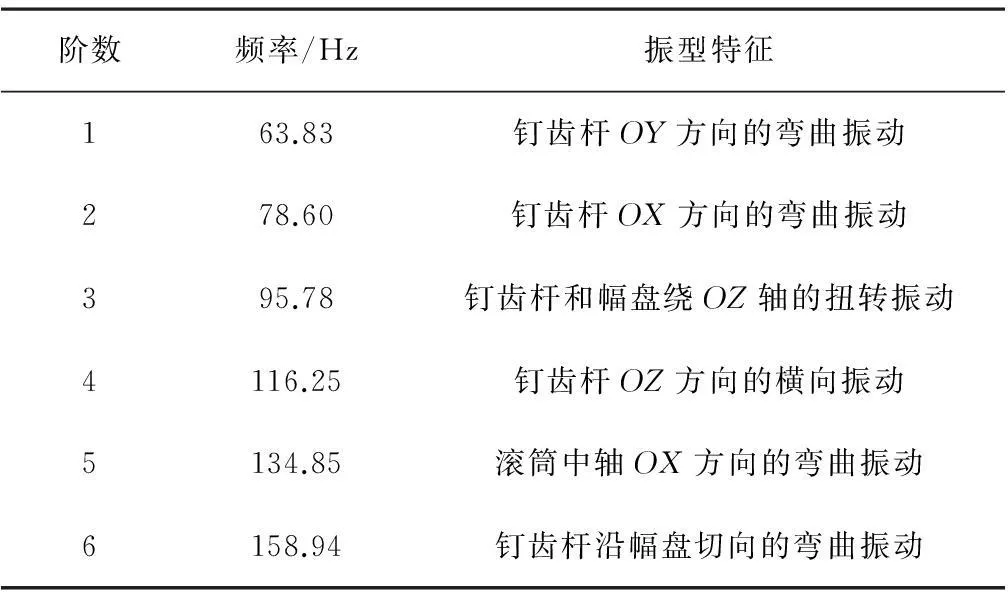

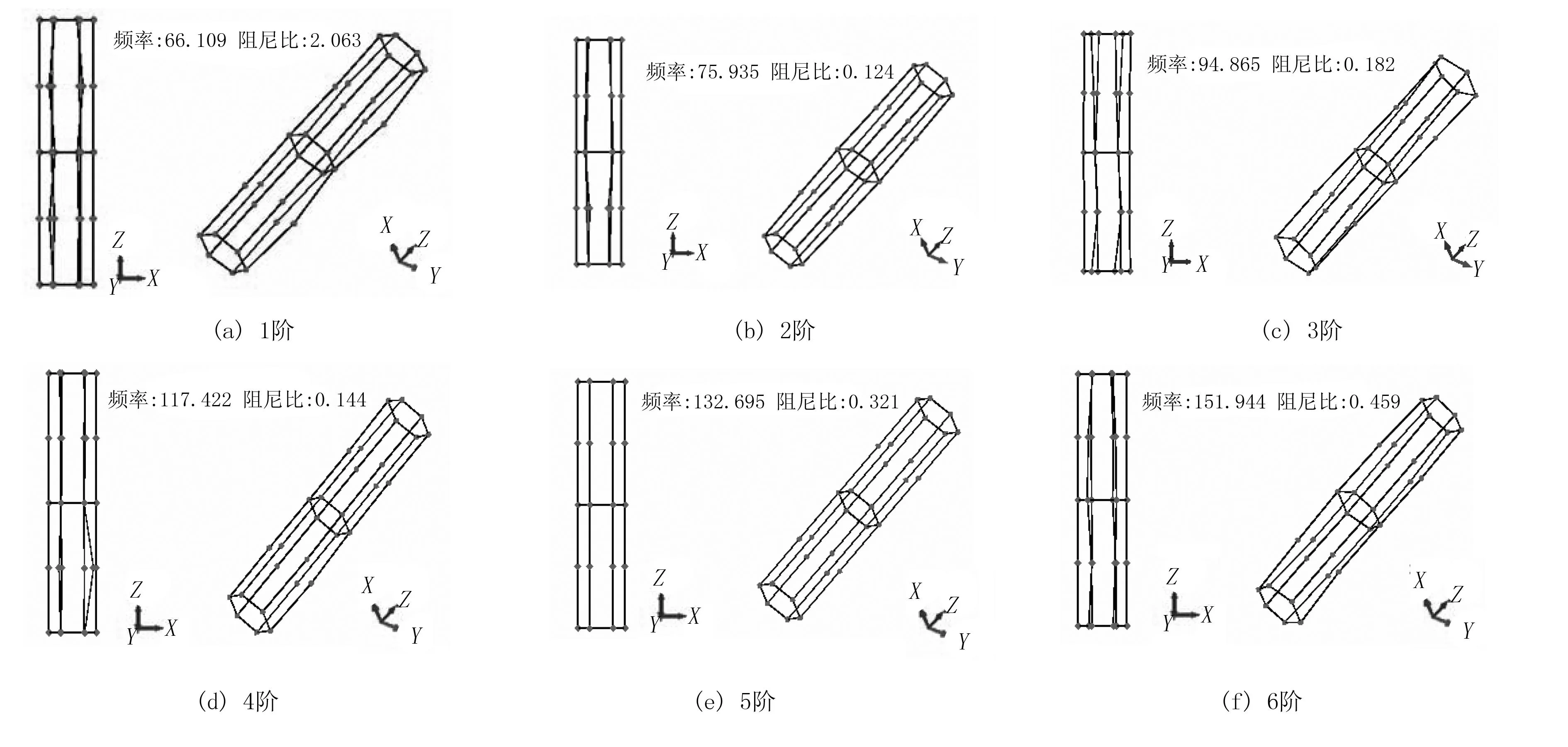

考虑到实际应用中,低阶模态的影响较大,高阶模态固有频率较高,实际使用中产生的影响较小,所以在完成模态分析的前处理后,设定求解脱粒滚筒前6阶模态的频率和振型。各阶频率和振型的计算结果如表1所示,振型云图如图3所示。

表1 前6阶模态计算结果

图3 振型云图

2脱粒滚筒模态试验

2.1 分析系统与试验过程

解析模态分析可用有限元计算实现,而试验模态分析则是对结构进行可测可控的动力学激励。由激振力和响应的信号求得系统的频响函数矩阵,再在频域或转到时域采用多种识别方法求出模态参数,得到结构固有频率、振型和阻尼比等特征, 是联合收获机脱粒滚筒模态分析中必不可少的一部分工作。其一方面可以验证设计方案的有限元仿真模型;另一方面又可以为以后的结构动力学修改提供必需的动态参数,作为优化设计的变量和约束条件。试验采用力锤激励作用于激励点的方式产生瞬态脉冲冲击力,利用加速度传感器测得响应点的振动加速度响应信号,通过分析所测信号即可得到所需结果[6-8]。

本次试验采用悬挂法,将脱粒滚筒用弹性绳进行悬挂。在选择测试点时,为了避开节点,先任选几点进行试敲击,分析响应中的频率成分;并结合有限元模态分析的结果,选取钉齿杆和幅盘连接的地方作为测点。测点分布如图4所示。

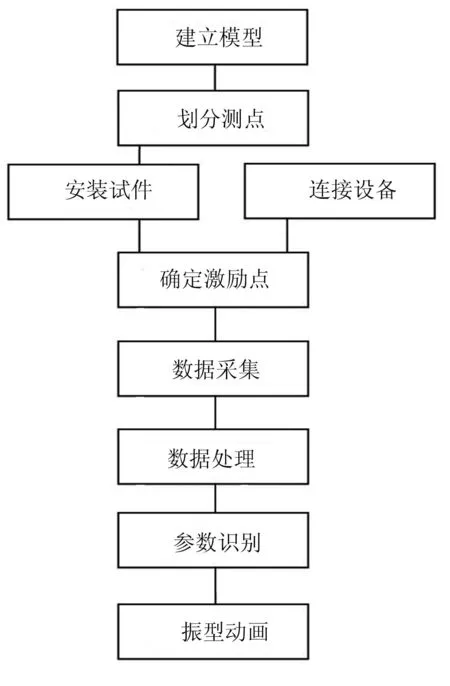

试验仪器主要包括DH5922N动态信号测试分析系统、5kN力锤、DH5857-1电荷适调器、DH311加速度传感器、数据线及弹性绳等 。试验时,将加速度传感器和力传感器通过电荷适调器与仪器相连,通过USB3.0通讯线将电脑与仪器相连接,设置仪器基本参数。在软件中建立脱粒滚筒模型,如图5所示。在建模过程中使用圆柱坐标系。设置频响参数后,通过锤击法进行模态试验,流程如图6所示。

图4 测点分布

图5 模型结构图

图6 试验流程图

2.2 试验结果

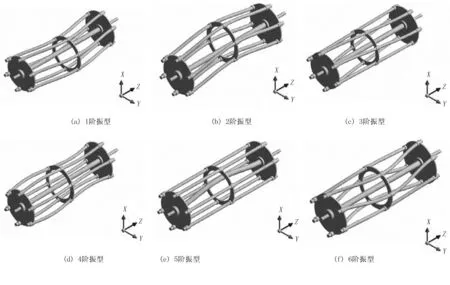

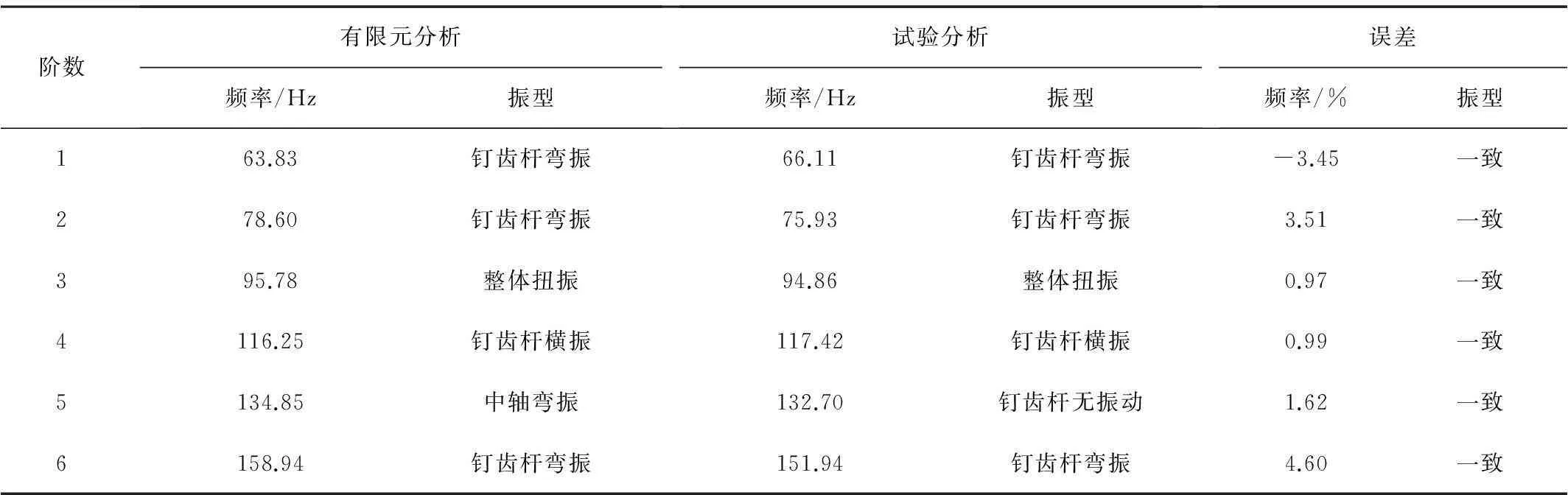

将信号分析系统中所测得的频响信号导入对应的模态分析软件中,可得脱粒滚筒的前6阶振动频率阻尼比如表2所示,振型如图7所示。

表2 前6阶试验模态

图7 试验振型

2.3 模态有限元分析与模态试验的对比

模态有限分析与模态试验的误差对比如表3所示,最大相对误差为4.6%,振型一致。排除建模时忽略掉的部分,模型较为规则,有限元分析结果与模态试验分析结果接近,所建模型较为准确。

前6阶振型的频率分布在63.83~158.94Hz,固有频率较高。联合收获机工作时主要振源的激励频率为[9]:地面3Hz,发动机38.3~41.7Hz,割刀7~8Hz,振动筛5Hz。此型号的脱粒滚筒均避开了共振区域。振型上,除第5阶振动为中轴的振动之外,其余各阶均为钉齿杆和幅盘的振动,且在连接处振幅最大。所以,在设计过程中,需加强钉齿杆和幅盘连接处的强度,减小由于振动造成破坏失效的可能。

表3 模态有限分析与模态试验的误差对比

3结论

1)对联合收获机脱粒滚筒进行了有限元模态分析和模态实验,得到前6阶的固有频率和振型,两种方法所得结果相对误差不超过4.6%,且振型一致。

2)通过分析模态振型的最大位移可得:脱粒滚筒的最薄弱环节为幅盘和钉齿杆的连接处,在设计和焊接时需特别注意;中轴振动的振型固有频率较高,并不容易产生共振,在满足传动扭矩并且不降低清选效果时可以适当减轻质量,降低脱粒功耗。本研究为联合收获机脱粒滚筒的设计和优化提供了依据。

参考文献:

[1]Ali Aybeka, H. Atil Kamerb, Selcuk Arslanc. Personal noise exposures of operators of agricultural tractors [J]. Applied Ergonomics, 2010, 42(2): 274-281.

[2]Tewari V K, Dewangan K N. Effect of vibration isolators in reduction of works stress during field operation of hand tractor [J]. Biosysterms Engineering, 2009, 103(2): 146-158.

[3]何成兵,顾煜炯,陈祖强.质量不平衡转子的弯扭耦合振动分析[J].中国电机工程学报,2006,126(14): 134-139.

[4]郑磊,尹健,纪斌,等.基于ANSYS的脱粒滚筒模态分析[J].农机化研究,2013,35(4):48-51.

[5]许京荆.ANSYS 13.0 Workbench数值模拟技术[M].北京:中国水利水电出版社,2013:93.

[6]刘习军,贾启芬.工程振动理论与测试技术[M].北京: 高等教育出版社,2004: 477-481.

[7]李德水,闫兵,华春蓉,等.小型柴油机曲轴模态试验研究[J].车用发动机,2010(2):89-92.

[8]李小华,沈贝,蔡忆昔,等. 4105型柴油机曲轴计算模态与试验模态的振型相关性[J].农业工程学报, 2011, 27(11): 51-55.

[9]李耀明,孙朋朋,庞靖,等. 联合收获机底盘机架有限元模态分析与试验[J].农业工程学报, 2013, 29(3): 38-46, 301.

Finite Element Mode Analysis and Experiment of Combine Harvester Threshing Cylinder

Guan Zhuohuai, Wu Chongyou, Tang Qing, Wang Gang

(Nanjing Research Institute of Agricultural Mechanization Ministry of Agriculture, Nanjing 210014, China)

Abstract:The combine harvester has been applied widely in the past decade and most research were focused on the harvester performance. As the development of agricultural machinery, more attention was paid on the comfort and reliability. In order to reduce the vibration noise of combine harvester and avoid the resonance, the first six order modal of threshing cylinder were calculated by ANSYS Workbench. Modal test was done to verify the accuracy of modal analysis, the maximum relative error is less than 4.6%. The results show that threshing cylinder axis have a small amplitude but the tooth bar and spoke disc have a severe vibration. The weakest parts are the joints between tooth bars and spoke discs. The research provide theoretical basis and method for the optimal design of combine harvester threshing cylinder.

Key words:combine harvester; threshing cylinder; finite element; mode analysis

中图分类号:S225;S220.3

文献标识码:A

文章编号:1003-188X(2016)08-0136-05

作者简介:关卓怀(1988-),男,河南开封人,助理研究员,硕士,(E-mail) guanzhuohuai@163.com。通讯作者:吴崇友(1959-),男,辽宁岫岩人,研究员,博士生导师,博士,(E-mail)cuwu59@sina.com。

基金项目:“十二五”国家科技支撑计划项目(2013BAD08B02)

收稿日期:2015-07-14