双轴同转凸轮螺旋式低温榨油机的设计原理

岳 巍

(山西省农产品加工装备技术管理站,太原 030031)

双轴同转凸轮螺旋式低温榨油机的设计原理

岳巍

(山西省农产品加工装备技术管理站,太原030031)

摘要:根据螺杆式榨油机存在的问题,设计了一种双轴同转凸轮螺旋式榨油机。利用双凸轮形成的油料压榨腔,使油料作物在腔体内完成挤压、松弛、碾磨、破碎和混合。经过多腔压榨,多次重复,使得油料作物获得充分压榨,降低了油饼中的残油率。整个压榨过程压力小、温度低,符合目前低温冷榨制油技术理念,生产出的油脂品质好,油饼蛋白质含量高。该榨油机的主要零部件可单独加工制造,组合安装,使得整个加工工艺简单,加工成本低。

关键词:双轴同转榨油机;凸轮压榨腔;低温

0引言

山西是特种油料种植大省,分布着大量的特种小棕油料作物,如亚麻、紫苏、核桃、小麻籽、黄芥、油葵等,是当地百姓食用油的主要来源。长期以来,农村油坊主要使用的是液压榨油机和单螺杆榨油机,在使用时都存在着不少缺点。最早使用的液压式榨油机结构复杂、不能连续工作、效率低、残油率高、占地面积大、维护保养不方便,已不适应农村油坊来料加工服务。目前普遍使用的是单螺杆式动力榨油机,也存在着缺点:一是由于其设计结构的原因,限制了油料在榨笼内部的输送效率,而且对油料的破碎和混合也很不充分,存在着榨膛长径比和理论压缩比偏小、对被榨油料的物理特性要求较高的问题[1]。二是在压榨油料作物时,为减少残油率而需要很大的挤压力,所以容易产生过热和高耗能,甚至常常出现油饼的焦糊现象,导致油脂中营养成分含量的降低。三是现有的单螺杆榨油机对物料压榨前的预处理要求严格,所以多以热榨为主,基本不适合油脂冷榨新工艺的发展要求。

目前,低温冷榨食用油由于营养成分高而受到营养界的推崇,原滋原味、绿色、活性的冷榨油脂将是未来发展的方向。为解决单螺杆榨油机压力过大、温度过高、不易冷榨的问题,德国凯姆瑞亚·斯凯特公司与埃森综合大学合作,最早开发了双螺杆冷榨机,较好地解决了单螺旋榨油机存在的问题。其生产出的冷榨油为绿色食品,销售价格也为普通油脂的3~5倍[2]。随后我国武汉也有一些制造企业自行生产了多种型号的双螺杆冷榨机,并投入使用。

虽然这些双螺杆榨油机在使用时很好地解决了单螺杆榨油机的缺点,但也存在着一些问题。为此,设计了一种双轴同转凸轮螺旋式榨油机,符合目前低温冷榨技术理论,生产出的油脂品质好,油饼蛋白含量高。

1双轴同转凸轮式低温榨油机的研制

1.1 设计方案

改螺杆式榨油机用螺旋强力挤压的出油原理为两步出油方法:一是先利用双凸轮型破碎器组成的体积变化的挤压腔对被榨油料进行多次挤压出油;同时利用凸轮接触原理,破碎和碾磨挤压腔所形成的油饼塑形块,将塑形块中心部分未被挤压干净的油料搅拌混合后,在送入其它挤压腔内继续重复进行破碎并碾磨。二是将挤压腔已挤压多次的硬质油饼送入最后边的榨油螺旋内进行最后的压榨,通过螺旋最后的大力挤压将其残油尽量榨出,从而解决了螺杆式榨油机压力过小、油滴难以从油料细胞中被挤压出来,压力过大时又容易将油料很快压实、油滴同样难以从油料中流出的问题[3]。

1.2 压榨流程

喂料→螺旋推进输送→进入双凸轮挤压腔(通过挤压腔空间体积的变化→实现压力的变化)→挤压→松弛→出油→破碎油饼→碾磨混合→螺旋推送→多次循环→最后送入螺旋压榨将油饼中的残油挤出→低残油油饼。

1.3 主要部件

榨油机的主要部件为凸轮、螺旋套及漏油器。通过凸轮的同向转动形成容积变化的挤压腔,完成多级压缩、缓冲、破碎、碾磨和腔内清理。榨油机前部螺旋套起推进输送作用,最后3组螺旋套螺距变得越来越小,起压榨作用,完成油饼的薄料层压榨。漏油器由多个漏油挡片安装而成,然后与机体连接,主要用于流油和分离油渣。

1.4 技术特点

在两根轴径相同、转向相同的轴上,安装多组凸轮和螺旋套组件;两轴旋轴时,双凸轮形成容积和压力变化的挤压腔,油料在空间变化的挤压腔内,实现挤压、松弛、破碎、碾磨、混合和搅拌的出油过程。主要部件以键连接方式固定于轴上,加工工艺简单、安装方便、制造加工和维护保养容易、动力消耗少、使用成本低,适合农村三相电要求,不需要增容。

2结构及工作原理

2.1 结构

榨油机机体剖面图如图1所示。

1.传动轴 2.进料口 3.机体 4.箱体 5.内腔空间

2.2 工作原理

榨油机的机体由带进料口2的组件3,与进料口连接的锥形料斗27,箱体的组件4、6、10,漏油器组件7、11组成。漏油器是用来流油和分离油渣,固定安装大箱体上。机体尾部为出渣板12,用于排出油饼。机体组件互相之间靠端面连接,在连接位置形成了内腔空间5。漏油器7和11由漏油挡片构成,彼此之间有一定间隙,保证了榨油能流出。挡片间隙大小由所压榨的油料而定,作物不同,间隙不同。

从外面看,组件4、6、10的箱体外围有电加热元件9固定,接在调节电源上。电源控制口接着热电偶的温度传感器8,固定在漏油器7的末端,靠近组件10。其目的是对刚开始压榨的油料加热,进行调质。经过加热的油料,在压榨过程中,便于油料作物的油路打开,降低了油脂的粘稠度,使油脂容易流动,提高出油率。

机体的内腔空间5内有两个直排螺旋轴,向同一方向旋转。传动轴1并排安装,中间隔着带有减速电机传动的减速分轴器。每个螺旋轴由带键槽的10个螺旋套和4组凸轮刀。螺旋套有同一个方向的螺纹,相同的外径和一定的螺距。油料行进到内腔空间5,作用在油料上的挤压力大小应是一定的。为此,每个接下来的螺旋套25、23、22、20、19,17、15、14、13,除了22、23,每个螺距要比前一个小。

凸轮刀16、18、21、24,从剖面看,垂直于轴的轴线,在中间带有孔的等边三角形(见图2)。

图2 凸轮刀安装剖面图

榨油机工作方式:电加热组件通电,箱体加热到一定的温度,开启电机,让轴1旋转,把扭力传导给螺旋轴;通过料斗27和2向组件3中装入含水率6%~9%的油料籽;螺旋26将油料籽推到内腔空间5,直到螺旋套25;螺旋套把油料籽向前推进运送到凸轮刀附近,接近凸轮刀组件24。

凸轮刀移动油料籽的过程中,双凸轮刀与腔体内壁形成了空间体积变化的挤压腔,实现对油料籽的挤压。靠每对凸轮刀之间的压力形成的大小变化的挤压空间,完成破碎、挤压、混合和松弛工作。此时,凸轮刀的凸出边沿和切口之间相互接触,即形成了密闭的挤压腔,又能帮助刮清附着在腔壁和凸轮弧面上的油料。

组件4快速移动油料和对其的挤压,形成巨大向前的推动力,有效地破碎油料;同时,油料籽的外皮也可以相互助力粉碎,坚硬的外皮具有很好的磨碎功能。

油料经过24组凸轮刀的螺旋道组件后,螺旋套23把它们推送到密闭组件6,组件6与组件4直接相连;之后,油料被螺旋套组22推到21组凸轮刀处,继续粉碎。

在组件6中,油料在挤压、移动和粉碎过程中再次被加热,随后螺旋套20把充分粉碎的油料推送到漏油器7中;此时,漏油器已有合适的温度,同时油料挤压的程度也足够高,便于流油通过漏油器7的缝隙。需要注意的是,此时不能对油料过度加热,以免影响油品质量。

在漏油器7中,用螺旋套19、20完成了对油料的挤压流油。油料从漏油器7推进到组件10,组件10的壁通过加热元件9加热。在组件10中,油料开始被组件18凸轮刀粉碎,之后由螺旋套推送到组件16凸轮刀,此处完成油料的最后粉碎。由于凸轮刀16安装的方向与前面不同,阻止了油脂的回流。但是,鉴于前一个螺旋套和凸轮刀产生的挤压力显著高于回流压,所以油料还将继续沿着之前的方向移动。

螺旋套15将油料推送到漏油器11,此处由螺旋套13、14、15完成对油料的最后挤压。由于绝大多数的活性油脂已从漏油器7中流出,在最后挤压的油饼中,残油已不多,所以需要用较大挤压力的螺旋套来进行最后的挤压。

最后,残油很低的油饼从榨膛末端出渣板9排出。此时,油饼的残余油量不超过于10%。油料解压的时间在45~60s之间。

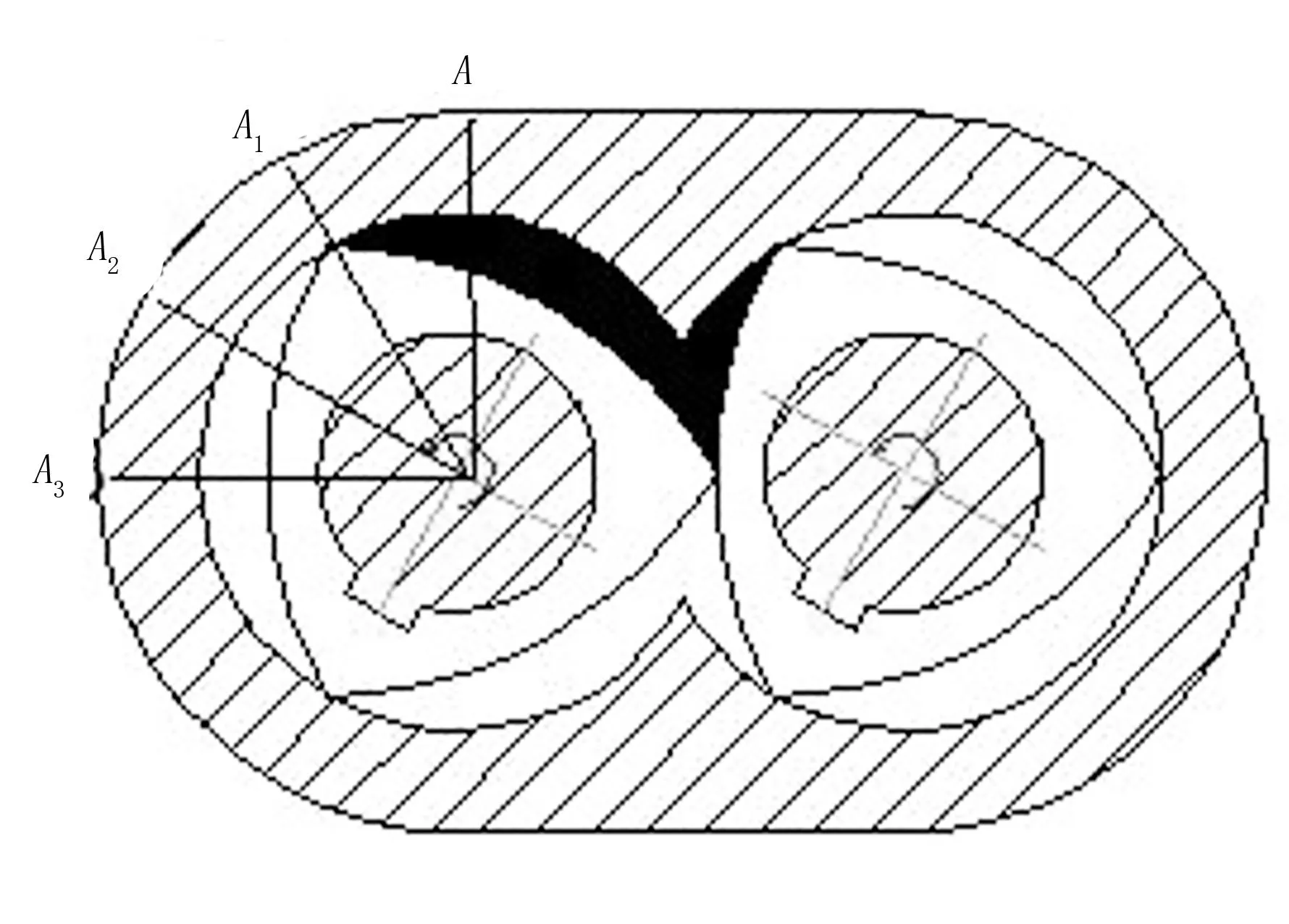

2.3 凸轮刀与腔体壁形成的挤压空间体积变化规律

图3为上部挤压腔空间体积变化最大值位置示意图。当两轴逆时针同向旋转30°、凸轮顶点从A转到了A1时(见图4),上部挤压腔空间体积会逐渐缩小,下部挤压腔空间体积逐渐增大。当逆时针旋转60°凸轮顶点从A转到A2时,上部挤压腔体积达到最小值,下部腔体积则变成最大,如图5所示。当凸轮顶点从A转到A3位置时,即旋转90°,挤压腔腔体体积将重复以前的变化规律,如图6所示。

图3 挤压腔最大空间位置

图4 逆时针旋转30°,空间体积变小

图5 逆时针60°,空间体积最小

图6 逆时针90°,空间体积变大

3结论

双轴同向凸轮螺旋式低温冷榨机以其有别于现有单、双螺杆式榨油机的设计,实现了油料的低温压榨,生产出绿色营养的活性油脂和高蛋白的饼粕。其独特的凸轮破碎压榨技术,很好地解决了螺杆式榨油机压实油饼内部油脂无法流出和油脂营养成分低的问题,使得油饼残油率更低,压榨压力更小,出油温度符合低温冷榨油要求。此外,该机在制造时,制造工艺简单,加工成本低,易损件更换便宜,非常适合山西省农村油坊和小型油脂加工企业更新换代使用。

参考文献:

[1]黄凤洪.双螺杆冷榨机的研制与应用 [J].农业工程学报,2006,22(6):11-16.

[2]忻耀年.油料冷榨的概念和应用范围 [J].中国油脂,2005,3(2):20-22.

[3]阮竞兰.双螺旋榨油机榨螺参数与榨膛内压力的关系研究[J].中国油脂,2013,38(9):12-15.

Abstract ID:1003-188X(2016)08-0117-EA

Design Principle of Biaxial Cam Spiral Low-temperature Oil Pressllation

Yue Wei

(Shanxi Agro-processing Equipment and Technology Management Station, Taiyuan 030031, China)

Abstract:According to the present problems of screw oil presses, a dual-axis rotating cam spiral oil press is designed in this paper. Using the biconvex cam formed oil press chamber, the extrusion, relaxation, grinding, crushing and mixing of the oil crops are completed in the chamber. Through the multi-chamber press and repeating processes, the oil crops are fully squeezed which reduces the residual oil ratio in the oil cake. The entire process has advantages of low press pressure and low temperature, which are consistent with the development trend of current cold pressed oil technology. This type of oil press is able to produce high quality oil and protein-rich oil cakes. The major components of this oil press could be manufactured separately and then combined for installation, which simplifies the entire process and reduces the processing cost.

Key words:dual-axis rotating cam spiral oil press; biconvex cam press chamber; low-temperature

中图分类号:TS223.3

文献标识码:A

文章编号:1003-188X(2016)08-0117-03

作者简介:岳巍(1961-),男,太原人,高级工程师,(E-mail)ncpjgzbjs@163.com。

基金项目:山西省科技产业化环境建设项目(2009071050)

收稿日期:2015-09-22