基于ANSYS Workbench脱粒滚筒的模态和瞬态分析

肖星星,李 骅,齐新丹,王 蒙

(南京工业大学 机械与动力工程学院,南京 211816;南京农业大学 工学院,南京 210031)

基于ANSYS Workbench脱粒滚筒的模态和瞬态分析

肖星星1,李骅2,齐新丹1,王蒙2

(南京工业大学 机械与动力工程学院,南京211816;南京农业大学 工学院,南京210031)

摘要:针对工作载荷比较复杂的脱粒滚筒,在工作中可能因设计不当而引发的共振或谐振等问题,运用Pro/E软件对脱粒滚筒进行建模,导入ANSYS Workbench软件中,然后对脱粒滚筒进行模态分析和瞬态分析。分析结果表明:所设计的脱粒滚筒是安全与可靠的,不会发生共振而导致机器被破坏。通过模态和瞬态的分析,可以为后续的样机制造提供理论依据。

关键词:脱粒滚筒;ANSYS Workbench;模态分析;瞬态分析

0引言

脱粒滚筒是联合收割机中重要的组成部件之一,由脱粒滚筒完成脱粒的过程,从而获得所需的谷粒。因此,在设计脱粒滚筒时,不仅要考虑刚度与强度的因素,还要考虑合理的动态性能[1-2]。相对于传统的切流式脱粒滚筒,横流滚筒改变了脱粒方式,减小了对谷物的作用强度,省去分离装置,简化了收割机的结构[3]。

对于钉齿或杆齿焊接在轴上的横流脱粒滚筒,在脱粒过程中,轴是在做旋转运动。由于制造的精度及安装的误差,都会导致对中性不好而产生周期性的离心力来干扰脱粒运动,而离心力的作用后果就是使轴产生弯曲振动[4]。离心力的破坏力很大,不仅会使谷粒与机器发生碰撞,影响脱粒效果还会使杆齿径向发生弯曲变形,变形的杆齿会影响击打力,使谷粒产生一定的破损现象[5-7]。当脱粒滚筒工作时,由离心力产生的自激频率与外在激励频率相同时,就会产生共振的现象,而长期产生共振现象,会使滚筒及滚筒轴承座螺栓的扭紧力矩不合格,并造成收割机损坏[8]。因此,研究脱粒滚筒的动力学性能为后面样机的改进提供理论依据是很有必要的。

本文在已有横轴流式的脱粒滚筒设计基础之上,运用ANSYSWorkbench软件,对脱粒滚筒进行模态分析,探究脱粒滚筒是否发生共振或谐振,并假设脱粒滚筒是在最恶劣的工况下,对脱粒滚筒进行瞬态分析,验证脱粒滚筒结构是否可靠。

1有限元模型的建立

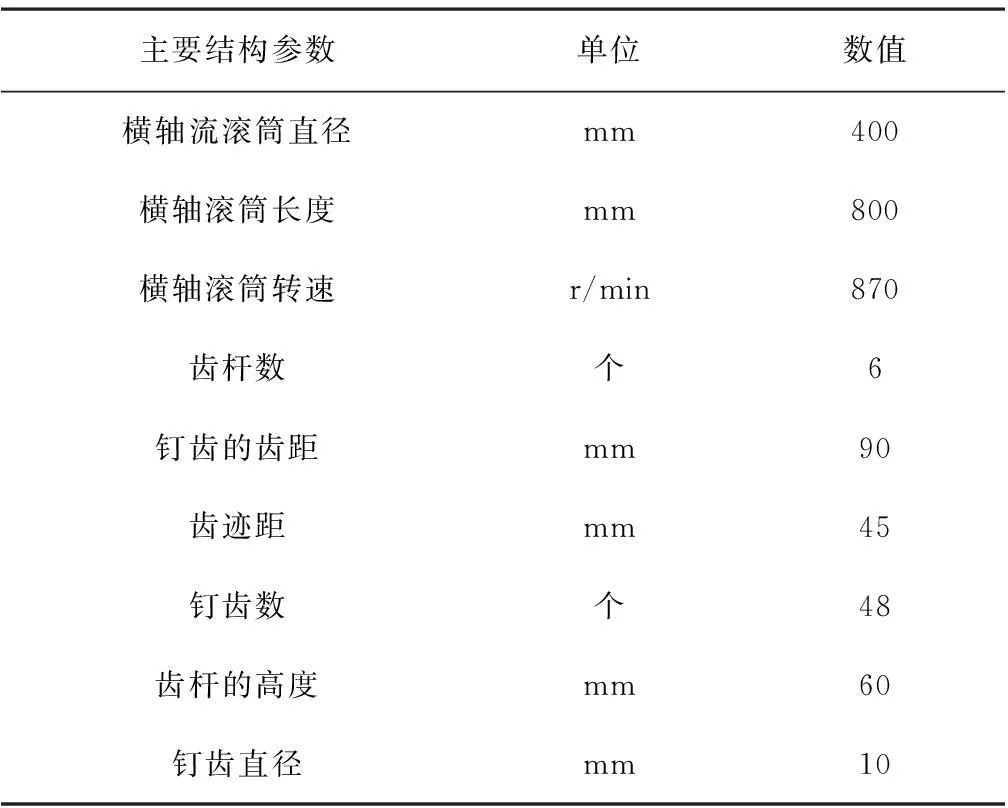

由于设计的收割机主要用于南方地区,而南方地形以丘陵为主,地势有高有低,水稻的湿度较大。在选用脱粒装置时,要选用对潮湿作物适应性强、结构轻简及适通用性能较好的装置。综合考虑,选用轴流杆齿式滚筒。其主要由脱粒主轴、脱粒机制、挡草板、固定支杆和杆齿等零件经焊接而成,且主轴中间一段为空心管型结构。横轴流式脱粒滚筒的主要结构参数,如表1所示。

表1 横轴流式脱粒滚筒的主要结构参数

1.1 脱粒滚筒的三维模型

要在ANSYS软件中进行动力学分析,第1步是先进行三维建模。在ANSYS中建立三维模型有两种方法:一种是直接利用在ANSYS前处理器的实体建模功能创建三维模型;另一种是运用CAE软件将三维实体模型画好,通过接口功能导入ANSYS软件中。对于一些结构比较复杂、在ANSYS 中建模比较困难的零件,通常的做法都是利用一些三维软件做出实体模型后,再导入到ANSYS 中[9]。由于脱粒滚筒的结构比较复杂,所以首先通过Pro/E软件建立脱粒滚筒的三维模型,保存为SAT格式;然后直接通过Pro/E与ANSYS Workbench的接口导入ANSYS Workbench平台中,进行滚筒的动力学分析。脱粒滚筒的三维图如图1所示。

图1 脱粒滚筒的三维图

为降低对计算机硬件的配置要求,减少计算量和求解时间,可以适当对脱粒滚筒的部分工艺结构(如一些圆角、倒角等)进行简化,并不会影响到计算结果精度。

1.2 材料的特性

本文中的开式横轴流式脱粒滚筒的材料为45钢,材料的属性表如表2所示。

表2 材料的属性

1.3 网格的划分

网格划分是建立有限元模型的重要环节,网格质量的好坏将影响到计算的结果和分析的准确性[10]。网格划分的步骤主要包括:①定义单元属性;②定义网格密度控制;③网格划分。在本次分析中,选择单元类型为Solid20node186,采用智能划分网格。

2模态分析

2.1 模态分析的过程

通过模态分析,可以确定脱粒滚筒的振动参数(固有频率和振型),为瞬态动力学仿真奠定基础。模态分析的好处在于可以在设计的早期阶段求出机械系统的自振频率,使产品设计避免共振或以特定的频率进行的谐振。如果脱粒滚筒的结构中存在阻尼,则系统将变成阻尼模态分析,其固有频率将变得复杂。故忽略较小的阻尼系数,其振动角频率和振型可以通过下列公式计算,即

(1)

分析时,为了减少计算量而不影响结果的准确性,拟对滚筒主轴采用一端固定、另一端游动的支撑方式。所以,在对脱离滚筒进行模态分析时,既限制滚筒主轴的一端轴颈轴向位移又限制其径向位移,而另一端轴颈只限制其径向位移[11]。然后,对脱粒滚筒施加不同的载荷,对其变形部位进行分析。

2.2 模态分析的结果

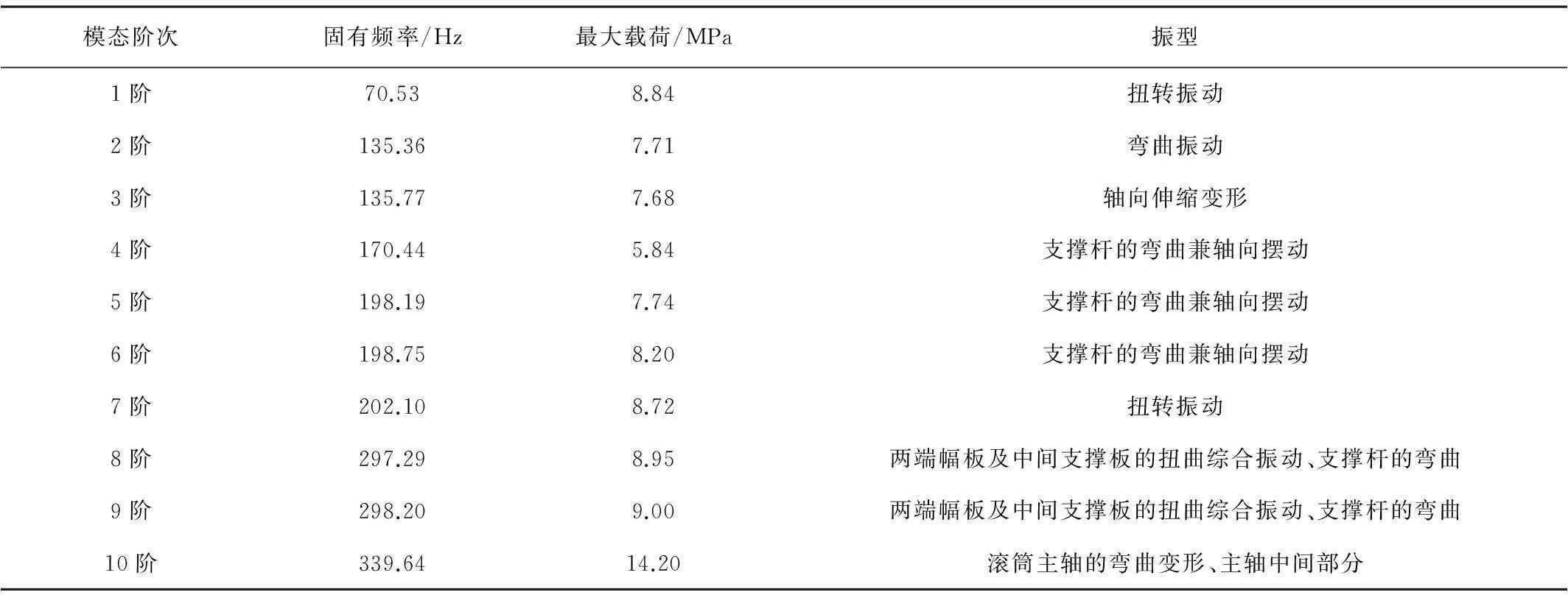

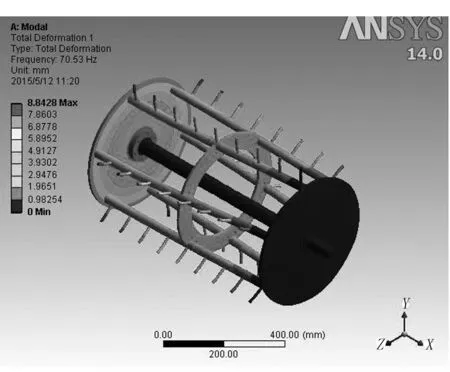

通过公式(1),提取前10阶的固有频率和部分振型,如表3和图2~图7所示。

表3 前10阶固有频率、最大载荷及振型

图2 第1阶振型图

图3 第2阶振型图

图4 第3阶振型图

图5 第4阶振型图

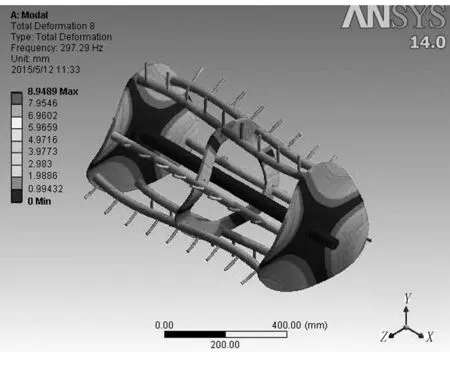

图6 第8阶振型图

图7 第10阶振型图

前10阶振型中,固有频率在70~339Hz之间,并且随着振型阶次不断增加,固有频率也不断增加。其中,4阶、5阶和6阶的固有频率接近,8阶和9阶的固有频率也接近,表现出的振型也较为相似。

前10阶振型以扭转、弯曲、伸缩、摆动为主。脱粒滚筒所受的最大载荷是14.20MPa,最小载荷是5.84MPa。随着固有频率的增加,脱粒滚筒上的最大载荷不是逐渐递增或者递减,而是先从1阶到4阶逐渐递减至最小,再逐渐增加。由第1阶振型图可知:在杆齿顶端部位发生扭转振动,长时间的工作易造成杆齿疲劳破坏;由第2阶振型图可知:在支撑杆中间部分发生弯曲振动;由第3阶振型图可知:在支撑杆中间部分发生向伸缩变形;由于第4阶、5阶和6阶振型图可知:在支撑杆的弯曲兼轴向摆动,最大变形部位是在脱粒滚筒的两端幅板处;由第7阶振型图可知:在中间支撑板附近的杆齿处发生扭转振动;由第8阶和第9阶振型图可知:支撑杆的弯曲与两端幅板及中间支撑板的扭曲综合振动;由第10阶振型图可知:除了主轴中间部分发生弯曲变形之外,其他部分均没有受力。

脱粒滚筒的设计转速为870r/min,而由滚筒的偏心质量的离心力作用所引起的激励频率为14.5Hz,远小于1阶模态下的固有频率70.53Hz。即使由转速为2 300r/min的四冲程发动机所引起的外在周期性激励的频率也只为38.3Hz,可以安全地避开脱离滚筒的各阶模态固有频率。因此,所设计的脱粒滚筒是安全的,不会发生共振而导致机器被破坏。

3瞬态分析

3.1 瞬态过程的分析

为减少计算机求解时间,将脱粒滚筒主轴的两个支撑部分进行简化,用两个支座代替轴承支撑。在Pro/E中装配好的三维模型导入ANSYS Workbench中后,默认模型材料为结构钢,将滚筒主轴与两个支座的接触及两支座与两个轮毂的接触设置为无摩擦约束,其他接触均保留默认的绑定状态。另外,对两支座的底面选择【Body-Ground】下的Fixed进行约束,并添加对滚筒主轴的轴向位移约束。

在树形窗【Transient】下开启重力,重力方向设为Z轴方向。设定滚筒转速为91 rad/s,并对每个杆齿顶端向后弯曲一段上施加与圆周速度方向相反的周向载荷,并对滚筒主轴右端施加与滚筒转速方向相同的驱动力矩158.6N·m,对左端主轴施加与转速方向相反的力矩为32.4N·m。设置求解步数为1,求解时间步长为1s,初始求解子步为0.01s,最小子步为0.005s,最大求解子步为0.02s。

设置求解项:在树形窗【Solution】下加载求解项目Total Deformation、Equivalent Elastic Strain、Equivalent Stress,然后点击Solve进行求解。

3.2 瞬态分析的结果

由以上分析过程,最终得到脱粒滚筒的变形及应力应变曲线图,如图8所示。

图8 脱粒滚筒的变形及应力应变曲线图

由图8可知:脱粒滚筒的最大累积变形量随载荷增大而增大,在1s时达到最大值12.733mm;最大等效应变量在1.066 3×10-3~1.336 4×10-3mm范围内,应变量波动原因可能是由于支座孔和主轴轴颈的建模精度不足所导致;最大等效应力在0~0.946 25s内呈下降趋势,最小值为209.33MPa,在0.946 25~1.000s内急剧上升,最大值为228.35MPa。

结果表明:加载过程中滚筒的最大等效应力值小于零件材料的许用拉压应力值250MPa。由于该加载过程是模拟脱粒滚筒在最恶劣的工况下的结构动态响应,实际工作中该工况出现的概率很低,故可以确定滚筒结构设计是可靠的。

4结论

1)利用Pro/E软件建立脱粒滚筒的三维模型,并导入到ANSYS Workbench软件中,初步确定了其前10阶固有频率和振型,分析了脱粒滚筒的变形部分。

2)对脱粒滚筒进行了模态分析,结果表明:前10阶固有频率的振型中,第3阶振型变形最厉害,会发生轴向伸缩变形,导致脱粒滚筒变长或者缩短,大大影响脱粒的效果,甚至影响机器的质量,但所设计的脱粒滚的筒并没有达到此阶段,故没有影响。

3)对脱粒滚筒进行了瞬态分析,通过对脱粒滚筒的应力应变以及最大变形量分析表明:随着时间的增加,脱粒滚筒出现持续的变形。应变曲线先减小、后快速增加,应力曲线也先减小、后快速增加,但并没有影响到脱粒滚筒的结构质量。

4)通过模态分析和瞬态分析,验证了设计的脱粒滚筒合理性,为后续的样机制造提供了理论依据。

参考文献:

[1]严帅,曹京生.基于ANSYS的滚筒轴优化设计[J].机械设计与制造,2014,43(1):42-45.

[2]邹景超,刘建秀,宁向可.基于ANSYS的双圆弧齿轮静动力学分析[J].研究与开发,2009(12):62-71.

[3]王显仁,师清翔,倪长安,等.轴流脱粒滚筒装置应用现状与分析[J].农业机械,2009(15):73-75.

[4]郑磊,尹健,纪斌,等.基于ANSYS的脱粒滚筒模态分析[J].农机化研究,2013,35(4):48-51.

[5]李洪昌,李耀明,徐立章.联合收割机脱粒分离装置的应用现状及发展研究[J]. 农机化研究,2008(1):223-228.

[6]雷婷.玉米籽粒收获机常见故障的分析与排除[J].农民致富之友,2015(5):113.

[7]谢方平,罗锡文,卢向阳,等.柔性杆齿滚筒脱粒机理[J].农业工程学报,2009,25(8):110-114.

[8]谢子平.脱粒机事故原因分析与安全措施[J].农机使用与维修,2015(1):38.

[9]吕中界,李屹,尹健,等.闭式脱粒滚筒的静动态性能分析[J].农机化研究,2015,37(4):44-47.

[10]邢静中,李军.ANSYS的建模方法和网格划分[J].中国水运:学术版,2006(9):116-118.

[11]胡志清.微型水稻收割机设计与关键部件研究[D].长沙:中南林业科技大学,2013.

Modal and Transient Analysis of Threshing Cylinder Based on ANSYS Workbench

Xiao Xingxing1, Li Hua2, Qi Xindan1, Wang Meng2

( 1.College of Mechanical and Power Engineering,Nanjing University of Technology, Nanjing 211816,China; 2.College of Engineer, Nanjing Agricultural University,Nanjing 210031,China)

Abstract:According to the fact that working load of threshing cylinder is complex and the inappropriate design may cause resonance problem in the working,a three-dimensional modeling of threshing cyclinder is created by Pro/Engineer software, and then is introduced into finite element analysis software Ansys Workbench to modal analysis and Transient analysis. The analysis shows the design of threshing cylinder is safe and reliable, and does not happen resonance what caused by the destroy of machine.Through the analysis of modal and transient, it can provide theoretical basis for the future design and improvement.

Key words:threshing cylinder; ANSYS workbench; modal analysis; transient analysis

中图分类号:S225;S220.3

文献标识码:A

文章编号:1003-188X(2016)08-0046-05

作者简介:肖星星(1992-),女,南京人,硕士研究生,(E-mail)15189807379@163.com。通讯作者:齐新丹(1971-),女,山东德州人,副教授,硕士生导师,(E-mail)1710863381@qq.com。

基金项目:国家自然科学基金青年基金项目(51305182); 江苏省农机基金项目(gxy14001)

收稿日期:2015-08-27