一种高强度硬质聚氨酯泡沫塑料的制备研究

陈维敏,罗金安,黄 杰,梁倩倩

(四川东材科技集团股份有限公司,四川绵阳621000)

一种高强度硬质聚氨酯泡沫塑料的制备研究

陈维敏,罗金安,黄杰,梁倩倩

(四川东材科技集团股份有限公司,四川绵阳621000)

摘要:以高官能度聚酯多元醇,异氰酸酯,催化剂,水,物理发泡剂,泡沫稳定剂,以及交联剂等为原料,其中,催化剂采用胺类及锡类、铋类催化剂复配,泡沫稳定剂采用具有乳化、成核功能的两类有机硅表面活性剂进行复配,制备出一种高强度、小尺寸变化率的硬质聚氨酯泡沫塑料。着重考察了高官能度聚酯多元醇、催化剂、泡沫稳定剂和交联剂种类的选取及其对聚氨酯泡沫塑料的力学性能的影响。

关键词:硬质聚氨酯泡沫;高官能度;复配;泡孔结构;压缩强度

硬质聚氨酯泡沫塑料是以异氰酸酯和聚醚(或聚酯)多元醇为主要成分,经发泡而成的泡沫材料,具有质轻、隔热,优良的力学性能及耐化学腐蚀性能等特点,在满足力学性能和抗热变形性能的基础上,易于加工,成本低,生产效率高,从而被广泛用作石油化工管道,交通运输,制冷装置等领域,以及建筑物的保温隔热材料[1,2]。

现有技术中,聚氨酯硬质泡沫塑料的制备方法按照多元醇的原料可分为聚酯多元醇型和聚醚多元醇型两种[3]。但是,若单纯采用普通聚酯多元醇生产聚氨酯硬质泡沫塑料,由于其官能度(通常在2.0~2.4左右)偏低,制得的泡沫塑料机械强度不够,尺寸稳定性较差,在工业应用时出现收缩、脱落等严重现象。而单纯采用高官能度的聚醚多元醇(官能度≥4),(1)聚醚多元醇的价格较高,将增加泡沫成本;(2)由于较高的官能度及羟值,使制得的泡沫塑料刚性有余而韧性不足,且易出现泡沫开裂的现象。现有发泡技术一般采用聚醚多元醇和聚酯多元醇混合使用来提高多元醇混合物的平均官能度,此方法由于聚醚多元醇与聚酯多元醇的主链结构并不一致,二者的混溶性较差,在高速搅拌混合后常出现分层现象,这将导致泡孔结构不规整,不均匀,进而影响泡沫的刚性和热导率,此外,对于泡沫降本的效果也不明显。

本文研究了采用自制的一种高官能度聚酯多元醇为主料,通过选用特定的辅料,所制得的泡沫塑料就能达到甚至超过以聚醚多元醇为主料发出的泡沫塑料的机械性能,并具有良好的尺寸稳定性,大幅降低了泡沫塑料成本,完全能够取代聚醚多元醇在某些领域的应用。

1 实验部分

1.1原料及设备

自制高官能度聚酯多元醇:平均官能度为2.5~3.1、羟值350~380mgKOH·g-1(自制);多异氰酸酯PM- 200(烟台万华聚氨酯有限公司);硅烷类泡沫B- 84803稳定剂(德国赢创工业集团);SILBYK-9231(德国毕克化学公司)。催化剂:PT303,MB20,(美国空气化工产品有限公司)。交联剂:蔗糖(苏州威钵镒化工有限公司)。发泡剂:HCFC- 141b(浙江巨化股份有限公司)。

JB 300- D型强力电动搅拌机(上海沪粤明科学仪器有限公司);FR- 103C型万能材料试验机(上海发瑞仪器科技有限公司);CS101- 3E型电热鼓风干燥箱(重庆四达实验仪器有限公司);自制模具(10× 10×20cm)。

1.2实验过程

1.2.1实验配方

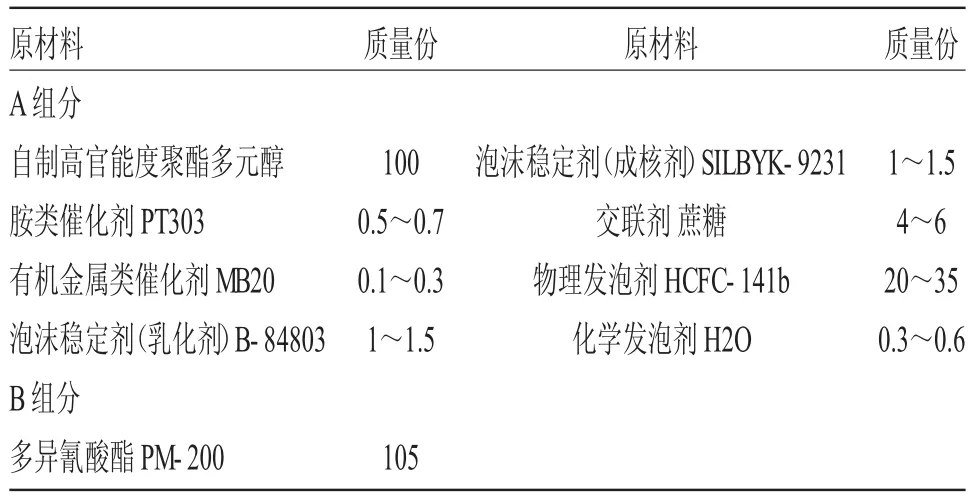

表1 硬质聚氨酯泡沫塑料A、B组分基础配方Tab.1 Rigid polyurethane foam based formula including of part A and part B

1.2.2制备过程将精确称量的A组分物料置于料罐中,高速搅拌25min,混合均匀后,加入已配好的准确称量的B组分物料,高速搅拌20~30s,控制物料温度在25~30℃,注入到预热温度为80℃的自制模具中发泡,再连同模具一起放入110℃烘箱中,烘4~5h后降温至室温,打开模具,剥离取出白色制品,即为制得的聚氨酯硬质泡沫塑料。

1.3性能测试

表观芯密度按GB/T6343- 2009测试;压缩强度按GB/T 8813- 2008测试;弯曲强度GB/T 8812.2-2007测试;尺寸稳定性按GB/T 8811- 2008测试;导热系数按GB/T3399- 1982测试。

2 结果与讨论

2.1不同高官能度聚酯多元醇对聚氨酯硬泡性能的影响

在其它组分不变的情况下,通过改变不同高官能度的聚酯多元醇种类,考察聚酯多元醇官能度对硬泡力学性能的影响,见表2。

表2 聚酯多元醇官能度对聚氨酯硬泡力学性能的影响Tab.2 Influence of polyester polyol functionality on mechanical properties of rigid polyurethane foam

由表2可知,随着聚酯多元醇官能度的提高,聚氨酯泡沫的压缩强度和弯曲强度都呈增加的趋势,在官能度达到2.9时,其力学性能达到最佳值,继续提高官能度,力学性能基本无变化。这主要是在2.5~2.9段,随着官能度提高,泡沫的交联密度越大,继续提高官能度到3.1时,泡沫由于交联密度达到饱和而对力学性能没有太大的影响。所以选择2.7~2.9官能度的聚氨酯多元醇能获得最佳的力学性能。

2.2不同催化剂种类对聚氨酯硬泡性能的影响

在其它组分不变的情况下,通过改变不同催化剂的单一使用和复配使用两种方式,考察催化剂种类对聚氨酯硬泡发泡工艺的影响,见表3。

表3 不同催化剂种类对聚氨酯硬泡发泡工艺的影响Tab.3 Influence of catalyst on foam process of rigid polyurethane foam

由表3可知,不同催化剂种类在相同添加量的情况下,胺类催化剂与有机金属类催化剂复配比单独使用胺类催化剂或有机金属类催化剂效果好。相同添加量的情况下,在复配类催化剂组合中,PT303+MB20复配组合的催化效果明显好于其它复配组合,大大缩短了发泡、凝胶和不粘时间。这主要是有机锡类催化剂易于水解,易于在空气中氧化,降低了催化活性,而PT303属于叔胺类催化剂,能强烈催化水和异氰酸酯的反应,MB20基于铋元素的凝胶催化剂,具有很高催化活性,促进反应后期完成,增强体系反应的稳定性。此外,在不改变相同催化效果的情况下,可以通过减少PT303+MB20组合的添加量,来达到降低产品成本的目的。

2.3不同泡沫稳定剂种类对聚氨酯硬泡性能的影响

本实验采用有机硅表面活性剂,在其它组分不变的情况下,通过改变泡沫稳定剂种类,采用单一使用和复配使用两种对比方式,考察其对聚氨酯硬泡泡孔结构和导热系数的影响,见表4。

表4 泡沫稳定剂对聚氨酯硬泡泡孔结构、导热系数和力学性能的影响Tab.4 Influence of foam stabilizer on structure, thermal conductivity and mechanical properties of rigid polyurethane foam

由表4可知,采用复配的B- 84803+SILBYK- 9231泡沫稳定剂组合比采用单一的泡沫稳定剂或其它复配的泡沫稳定剂组合,可以获得理想的泡孔结构,较低的导热系数和高强度的力学性能。硬质聚氨酯泡沫塑料的力学性能由泡孔结构和密实态共同决定[4]。本实验中AK8812和SILBYK- 9231侧重于泡沫的成核作用,而乳化作用偏弱,B- 84803侧重于泡沫的乳化作用,而成核作用偏弱,单独使用会导致分散效果或成核效果没有复配的综合效果好,导致泡孔结构不规则,分布不匀。复配配方中由于B- 84803具有高效乳化作用,能使A、B组分混合均匀,有效反应面积增大,催化反应更均匀性。SILBYK- 9231具有极强成核作用:在发泡反应体系产生气体的过程中,形成泡核;能有效降低发泡反应系统的表面张力;减少泡核中相邻气泡的压力差,并最终形成具有比较规则的多边形对称结构,此结构可有效防止泡沫开孔、塌陷,也能承载较大幅度的破坏力,因此可大幅提高泡沫的力学性能[5]。

2.4不同交联剂种类对聚氨酯硬泡性能的影响

采用不同官能度的多元醇类作为交联剂,在其它组分不变的情况下,考察其对聚氨酯硬泡力学性能的影响,见表5。

表5 不同交联剂对聚氨酯硬泡力学性能和尺寸变化率的影响Tab.5 Influence of crosslinking agent on mechanical properties and change rate of size of rigid polyurethane foam

由表5可以看出,蔗糖交联剂所含活性官能团(- OH)最多,其发泡所得硬泡的力学性能越好。主要是因为交联剂通过活性官能团(- OH)与异氰酸酯反应时,其能将发泡过程中形成的氨基甲酸酯链段、脲基链段、脲基甲酸酯链段以及缩二脲链段等基团交联在一起,形成更加致密的T型网状结构,活性官能团(- OH)越高,交联密度越大,机械力学强度越大,几何尺寸变化越小[6]。

3 结论

(1)随着聚酯多元醇官能度的提高,聚氨酯泡沫的压缩强度和弯曲强度都呈增加的趋势,在官能度达到2.7~2.9时,其力学性能达到最佳值,继续提高官能度,力学性能基本无变化。

(2)采用高活性的胺类催化剂和有机金属铋类催化剂复配,能大大缩短发泡、凝胶、不粘和后处理时间,提高发泡效率和质量。

(3)采用乳化和成核相复配的泡沫稳定剂比采用单一的泡沫稳定剂发泡,其获得的硬泡泡孔结构规则、均匀、细密,导热系数低,力学强度高。

(4)交联剂所含活性官能团(- OH)越高,在发泡反应过程中形成的交联密度越大,力学性能越好,几何尺寸越稳定。

参考文献

[1]李绍雄,朱吕民.聚氨酯树脂[M].南京:江苏科学技术出版社, 1992: 193- 196.

[2]罗振扬,史以俊,何明,等.匀泡剂对阻燃硬质聚氨酯泡沫塑料燃烧性能的影响[J].中国塑料,2009,23(1):87- 90.

[3]李绍雄,刘益军.聚氨酯树脂及其应用[M].北京:化学工业出版社,2002.129

[4]SungHeeKim,HoLim, Jin ChulSong, eta.l Effectofblo- wing agent typeinrigidpolyurethanefoam[J].JournalofMacromolecularScience, PartA, 2008, 45(4): 323- 327.

[5]吴森纪.有机硅应用[M].成都:电子科技大学出版社,2000.188

[6]礼嵩明,张广成,米星宇.大型模胎用硬质聚氨酯泡沫塑料的制备研究[J].应用化学,2010,39(11):1703- 1706.

Preparation of a rigid polyurethane foam with high strength

CHEN Wei-min,LOU Jin-an, HUANG Jie,LIANG Qian-qian

(Sichuan Dongfang Insulating Material Technology Co., Ltd, Mianyang 621000,China)

Abstract:With polyester polyol of high functionality, isocyanate, catalyst, water, the physical foaming agent, foam stabilizer, the crosslinking agent, the catalyst compounded with amine, tin and bismuth catalyst, foam stabilizer compounded with two kinds of organic silicon surfactant with functions of emulsification, nucleation,the rigid polyurethane foam with high strength and low size-changing was prepared. The factors which affect the mechanical properties of polyurethane foam are analyzed by the selection of the high polyester polyols,the catalyst,the foam stabilizer and the crosslinking agent.

Key Words:rigid polyurethane foam;high functionality;compound;cellular structure;compression strengtht

作者简介:陈维敏(1976-),男,工程师,重庆黔江人,2001年毕业于四川理工学院化学工程与工艺专业,本科学历,主要从事聚酯多元醇及下游应用方面的研发。

收稿日期:2015- 11- 23

中图分类号:TQ328.3

文献标识码:A

DOI:10.16247/j.cnki.23-1171/tq. 20160170