摩擦型桩表面劣化时的沉降特性室内模拟试验

闫 楠, 杨俊杰, 董猛荣, 宋文峰

(1.海洋环境与生态教育部重点实验室(中国海洋大学),266100 山东 青岛; 2.中国海洋大学 环境科学与工程学院,266100 山东 青岛; 3.山东正元建设工程有限责任公司,250100 济南)

摩擦型桩表面劣化时的沉降特性室内模拟试验

闫楠1,2, 杨俊杰1,2, 董猛荣1,2, 宋文峰3

(1.海洋环境与生态教育部重点实验室(中国海洋大学),266100 山东 青岛; 2.中国海洋大学 环境科学与工程学院,266100 山东 青岛; 3.山东正元建设工程有限责任公司,250100 济南)

摘要:为研究工作荷载作用下,摩擦型桩(端承摩擦桩和摩擦桩)在腐蚀地基中发生表面劣化时的沉降特性,通过制作以硫酸铜溶液为腐蚀性介质的饱和砂土地基模型,开展了加速劣化试验,得到工作荷载作用下摩擦型桩表面发生劣化时的沉降规律.结果表明:腐蚀地基中,桩表面劣化程度随时间不断增大,沉降量随劣化程度的增大而增大;端承摩擦桩和摩擦桩的荷载-沉降曲线发展规律不同;在工作荷载作用下,经过17 360 min,端承摩擦桩的沉降量达到桩径的28.5%,其中表面劣化引起的沉降量为10.6%,大于摩擦桩的7%;试验结束时,端承摩擦桩和摩擦桩的沉降量均达到了各自极限承载力对应的沉降量.表面劣化导致摩擦型桩的沉降量显著增加,表面劣化引起的附加沉降可能影响桩的正常使用.

关键词:腐蚀地基;工作荷载;端承摩擦桩;表面劣化;沉降特性;室内模拟试验

随着城市建设步伐的加快,土地的稀缺性特点更加突出,有效利用一些含有腐蚀性介质的土地成为城市建设的一个发展方向.然而,长期处于腐蚀地基中的桩会不可避免地受到侵蚀,给工程安全带来隐患.目前针对此类问题的室内试验研究主要集中在桩身材料的劣化方面[1-6],结果表明,侵蚀性环境会导致金属或水泥基等成桩材料发生劣化,降低了桩身强度.文献[7]通过模型试验研究了黄河三角洲咸水区水泥土桩复合地基的沉降特性,结果显示,含盐土引起的水泥土劣化导致了复合地基的沉降量增大,承载性能降低.为了突出表面劣化这一影响因素,并避免制桩过程对试验的影响,文献[8]采用硫酸铜溶液实现了桩的加速劣化,探讨了腐蚀环境引起的摩擦桩表面劣化对承载性状的影响,试验结果表明,表面劣化可导致桩的沉降量增大,并可能影响桩的正常使用.

按承载性状分,端承摩擦桩和摩擦桩均属于摩擦型桩,而端承摩擦桩在工程实践中更为常见.本文利用室内加速劣化试验方法,探讨了工作荷载作用下,端承摩擦桩在腐蚀地基中发生表面劣化时的沉降性状,并通过对比分析端承摩擦桩与摩擦桩的试验结果,阐述了表面劣化对摩擦型桩沉降特性的影响.

1试验方法

1.1试验装置及加载方式

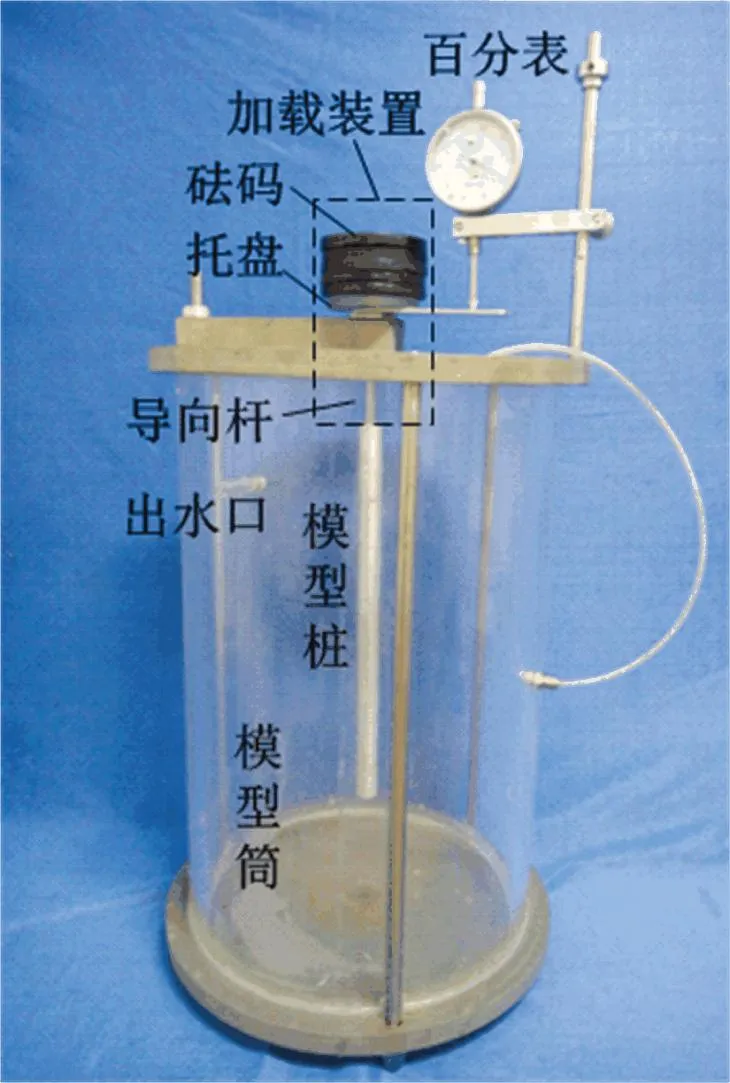

试验装置[8]见图1.模型筒采用耐酸碱的有机玻璃材料,壁厚10 mm,内径230 mm,内高395 mm.加载方式为应力控制,通过增加砝码实现逐级加载,利用机械式百分表量测沉降量.

图1 试验装置

1.2模型桩

模型桩由材料均匀性好、易实现腐蚀的纯铝棒制成,通过车制螺纹模拟桩表面的粗糙程度[8](图2),为防止铝棒氧化,加工后立即用塑料膜密封.模型桩桩长290 mm,有效桩长(从地基表面到桩端的长度)200 mm,桩径16.4 mm,长径比约12.2,模型筒内径与桩径之比约14,可忽略模型筒的边界效应.桩表面螺纹螺距4.0 mm,螺纹深度0.2 mm,螺纹深度与地基土平均粒径之比为0.96.桩端平面光滑无缺陷,边缘无螺纹.

图2 铝质模型桩

1.3模型地基制作及模型桩的埋设

模型地基由粒径0.1~1.0 mm的砂[8]制作.地基制作及模型桩埋设方法(图3)如下:

1) 固定塑料进水管(外径8 mm、内径4.5 mm).由模型筒底部依次铺设滤纸、10 mm厚砾砂、滤纸和试验用砂,加砂至预设桩端位置.

2) 安装模型桩,保证桩端与砂土地基充分接触.

3) 将砂土逐层加至模型筒的泄水口,加砂时应贴近砂层表面并避免碰触模型桩.

4) 连接进水管与供水系统,利用毛细作用使地基从下部逐步饱和[9].

图3 模型桩的埋设

模型地基为饱和砂土地基,总高度320 mm,通过控制地基土中液相物质的种类和浓度实现地基的腐蚀性,达到加速劣化的目的.试验采用自来水和浓度为0.2 mol/L的硫酸铜溶液对砂土地基进行饱和,分别模拟非腐蚀性地基和腐蚀性地基.这两种地基地的饱和重度相差甚微,可以忽略[8].此外,铝棒与硫酸铜溶液发生置换反应会使硫酸铜溶液浓度不断降低,为确保模型地基能够保持稳定饱和状态持续发挥劣化作用,试验过程中保持水头差为455 mm,流量控制约为10 mL/min,以持续稳定地供给硫酸铜溶液.

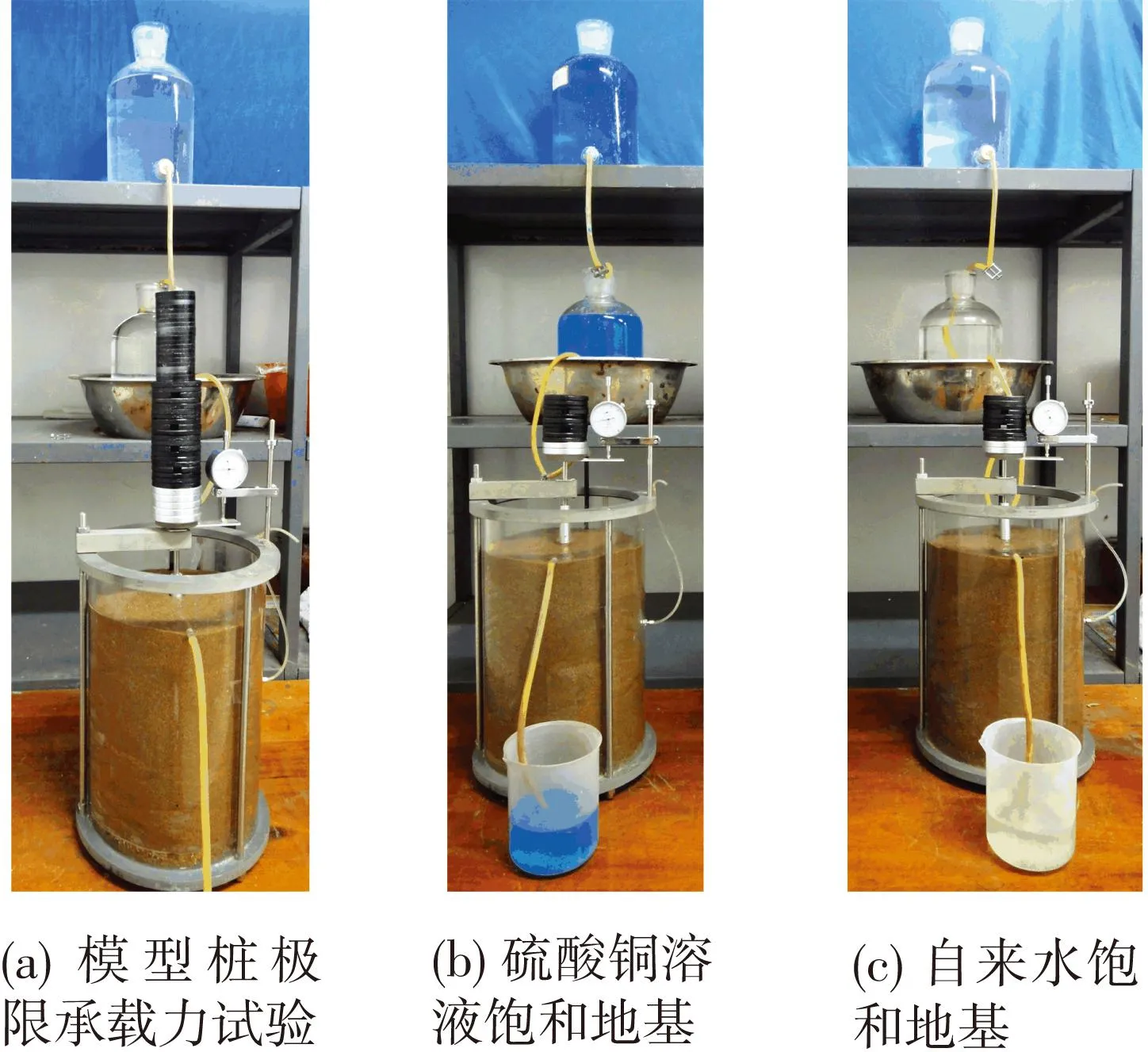

1.4试验方案

如图4所示,共3组试验.第一组为模型桩的极限承载力试验,通过对自来水饱和地基中的模型桩逐级施加荷载,得到荷载-沉降曲线,确定桩的极限承载力.根据极限承载力确定模型桩的工作荷载.第二组和第三组为工作荷载作用下,桩在硫酸铜溶液饱和地基与自来水饱和地基中沉降特性的对比试验.

图4 试验方案

2极限承载力试验结果及分析

图5是由模型桩极限承载力试验得到的荷载-沉降-时间曲线.在逐级加载过程中,每一级荷载施加后沉降稳定所需时间不同,桩的沉降量随时间呈阶梯状增加,且在施加荷载45.08 N后明显增大,沉降量达到桩径的181.3%,认为此时桩已破坏,停止加载.

图5 极限承载力试验得到的荷载-沉降-时间曲线

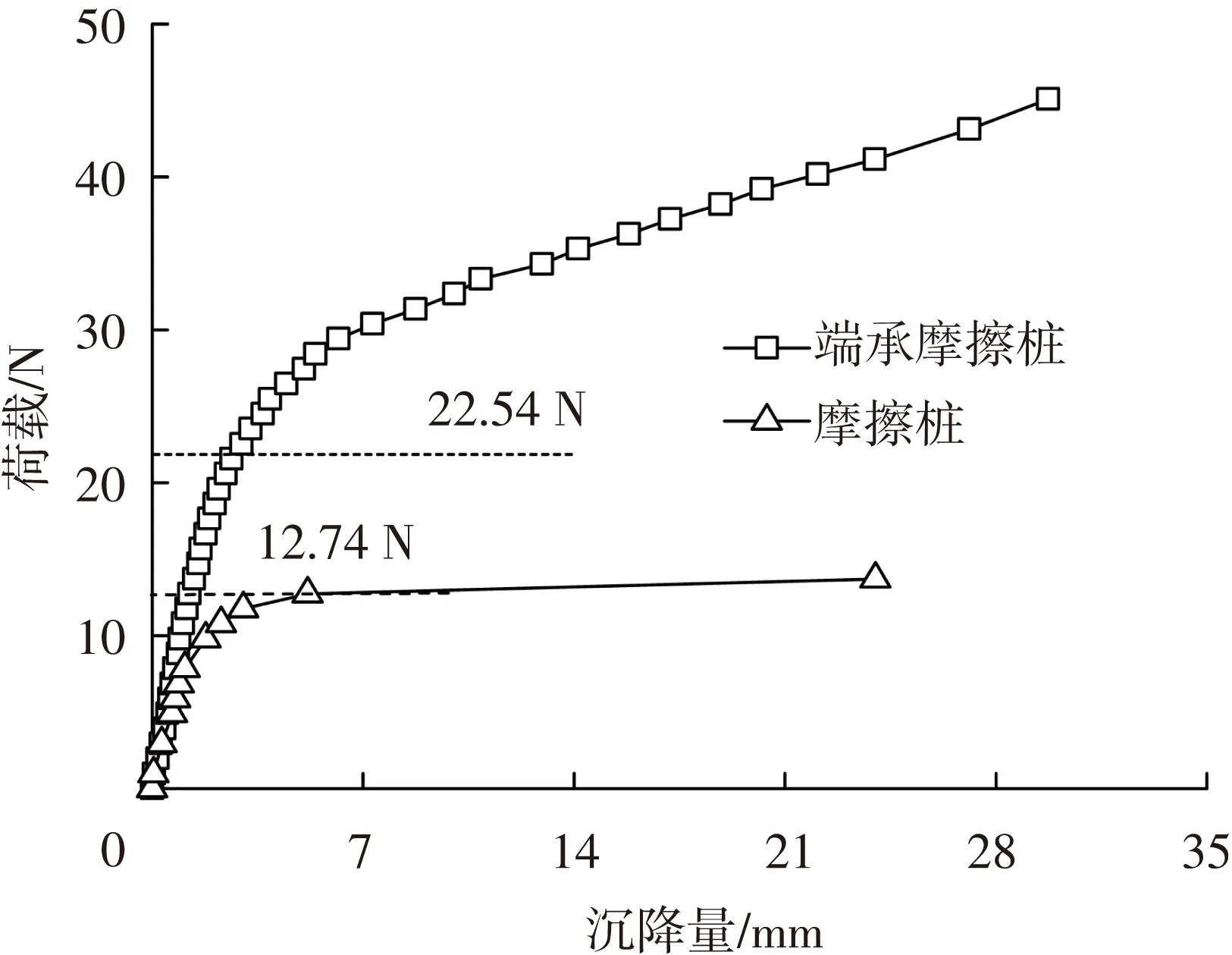

图6是根据图5得到的荷载-沉降曲线.沉降量随荷载的增加而增大,曲线没有出现明显拐点,为确定极限承载力,采用拟合方法对曲线进行分析.将荷载-沉降曲线拟合为双曲线,将双曲线的初始切线与渐近线的交点对应的荷载作为极限承载力Qu[10-13].

图6 极限承载力的确定

如图6所示,将荷载-沉降曲线回归为

(1)

式中:Q为荷载,s为沉降量;a、b为回归系数,a=0.071 6,b=0.022.图6中初始切线的斜率为1/a,渐近线为1/b.

由图6可得初始切线和渐近线交点的横坐标为

(2)

将横坐标su代入到式(1),得到极限承载力

(3)

将a、b代入式(2)和式(3)可得,桩的沉降量为3.3 mm,极限承载力为22.54 N.根据JGJ 94—2008《建筑桩基技术规范》的规定,单桩竖向承载力特征值为单桩竖向极限承载力标准值的1/2,因此设定工作荷载为11.76 N,为极限承载力的52.2%.

试验中模型桩与文献[8]中摩擦桩的材料、半径、有效长度、粗糙程度和模型地基完全相同,只有桩端支撑状况不同.图7为本试验桩与摩擦桩的荷载-沉降曲线,桩端支撑情况变化后,桩的承载性状出现较大差异.本试验桩的极限承载力为22.54 N,摩擦桩极限承载力约为12.74 N,较摩擦桩极限承载力大76.9%.在极限承载能力状态下,可以认为该模型桩的极限侧摩阻力近似为12.74 N,占极限承载力的56.5%;由此可得,本试验桩的端阻力约为9.8 N,占极限承载力的43.5%.可见,在饱和砂土地基中,本试验桩的桩顶荷载由桩侧阻力和桩端阻力共同承担,且大部分由桩侧阻力承担,端阻力不可忽略,可以认为该模型桩属于端承摩擦桩[14-15].

图7 荷载-沉降曲线

3工作荷载作用下桩的沉降特性

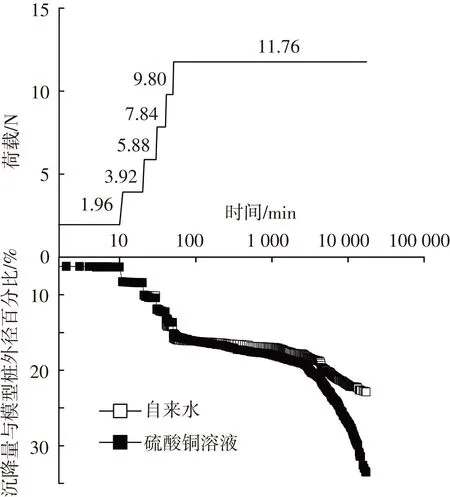

端承摩擦桩的工作荷载为11.76 N,分6级加载,经过51 min完成加载.图8为工作荷载作用下,自来水饱和地基和硫酸铜溶液饱和地基中端承摩擦桩的荷载-沉降-时间曲线.在工作荷载作用下,两种饱和砂土地基中桩的沉降量都有所增加.在初期阶段,两种地基中桩的沉降量差别不大,当工作荷载施加完成约60 min后,硫酸铜溶液饱和地基中桩沉降量的增大趋势更加明显,超过自来水饱和地基中桩的沉降量,且二者的差异随时间逐渐增大.

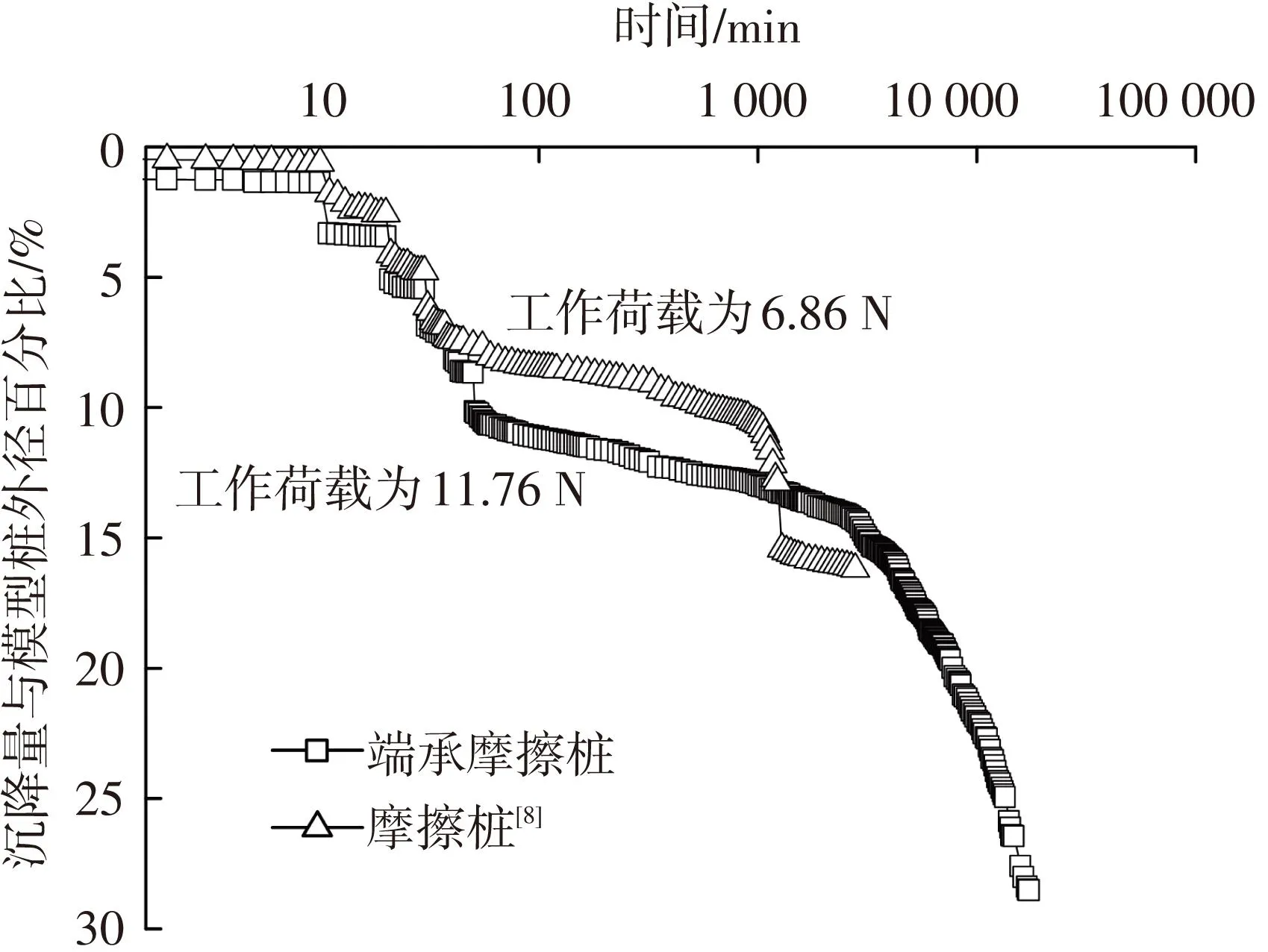

图9为硫酸铜溶液饱和地基中端承摩擦桩和摩擦桩的沉降-时间曲线.端承摩擦桩和摩擦桩的工作荷载分别为11.76 N和6.86 N.在工作荷载作用下,端承摩擦桩的沉降量总体上较摩擦桩的沉降量大.经过5 900 min(98.4 h),端承摩擦桩的沉降量与桩外径之比达到18.1%,此沉降量在荷载-沉降曲线中(图7)中与其对应的荷载为22.54 N,达到极限承载力.摩擦桩经过1 290 min后的沉降量达到桩径的15.4%,在荷载-沉降曲线中与其对应的荷载约为11.0 N,接近极限承载力.由此可见,工作荷载作用下的端承摩擦桩和摩擦桩,在腐蚀性地基中经过一定时间后,其沉降量都直接影响了桩的正常使用.此外,摩擦桩和端承摩擦桩的荷载-沉降曲线皆呈增加趋势.摩擦桩的沉降量在经过1 290 min后骤增,桩发生瞬时破坏,试验结束时的沉降量达到桩径的16.4%.端承摩擦桩的沉降量无突变,桩未发生瞬时破坏,试验结束时的沉降量达到桩径的28.5%,可见,在工作荷载作用下,虽然端承摩擦桩的桩端阻力发挥了作用,改变了荷载-沉降曲线的走向,但桩的沉降量未能有效减小.由此表明,腐蚀性地基中,根据承载性状分类的不同桩型,在工作荷载作用下的荷载-沉降曲线发展规律存在明显差异.

图8 工作荷载作用下端承摩擦桩的荷载-沉降-时间曲线

图9 端承摩擦桩和摩擦桩的沉降-时间曲线

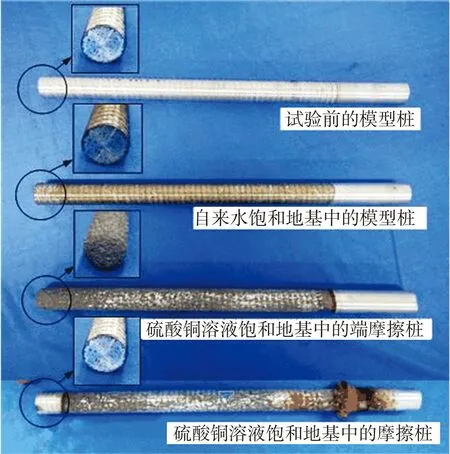

图10显示了试验后模型桩的腐蚀情况.硫酸铜溶液饱和地基中的模型桩桩体腐蚀严重,表面大部分螺纹已被破坏,局部表面的腐蚀深度已经超过螺纹深度.其中,端承摩擦桩桩端平面已凹凸不平,边缘模糊不清,棱角尽失,桩径由16.4 mm变为15.9 mm,有效长度由200 mm变为199.2 mm,桩的尺寸有所减小.而自来水饱和地基中桩的有效桩长部分只是颜色变暗,螺纹清晰可见,桩的尺寸无明显变化.端承摩擦桩在腐蚀性地基中的腐蚀时间为17 360 min,长于摩擦桩的3 239 min,根据桩的表面劣化程度可以说明,劣化程度随时间不断增大.

图10 模型桩腐蚀情况

图11是根据工作荷载作用下桩的荷载-沉降-时间关系整理所得的荷载-沉降曲线.在工作荷载(11.76 N)作用下,硫酸铜溶液饱和地基中的端承摩擦桩经过17 360 min(约12 d 2 h),沉降量达到桩径的28.5%,比自来水饱和地基中桩的沉降量增加10.6%,可以认为,增加的这部分沉降量是由桩的表面劣化(包括桩侧和桩端表面)引起的.由文献[8]可知,在工作荷载(6.86 N)作用下,经过3 239 min时,摩擦桩沉降量达到了模型桩径的16.4%,表面劣化引起的沉降量达到桩径的7%.可见,在工作荷载作用下,端承摩擦桩由劣化引起的沉降量较摩擦桩大,该部分沉降量随表面劣化程度的增大而增大.由此可知,表面劣化是产生沉降的重要原因之一,劣化导致桩的尺寸变小,可能会使桩侧阻力和桩端阻力得不到充分发挥,导致桩沉降量增加,并严重影响了摩擦型桩的正常使用.

图11 工作荷载作用下的荷载-沉降曲线

4结论

1) 腐蚀地基中端承摩擦桩的沉降量随时间增大,工作荷载施加约60 min后,其沉降量开始超过非腐蚀地基中桩的沉降量,二者的差异随时间增大.

2) 试验结果表明,工作荷载作用下,表面劣化引起的端承摩擦桩的沉降量达到桩径的10.6%,大于摩擦桩的7%,二者均达到了各自极限承载力对应的沉降量.表面劣化致使摩擦型桩产生显著的附加沉降,影响了桩的正常使用.

3) 腐蚀地基中,桩表面劣化程度随时间不断增大,沉降量随劣化程度的增大而增大.

4) 在工作荷载作用下,按承载性状区分的不同类型的桩发生劣化后,其荷载-沉降曲线的发展规律不同,沉降特性存在差异.

参考文献

[1] 赵铁军. 渗透型涂料表面处理与混凝土耐久性[M]. 北京: 科学出版社, 2009.

[2] 朱锡昶, 葛燕, 朱雅仙, 等. 海水中近60年钢板桩的腐蚀状况[J]. 海洋工程, 2003, 21(2): 87-91.

[3] 杨俊杰, 孙涛, 张玥宸, 等. 腐蚀性场地形成的水泥土的劣化研究[J]. 岩土工程学报, 2012, 34(1): 130-138.

[4] YANG Junjie, YAN Nan, ZHANG Yuechen, et al. Laboratory simulation test on deterioration of soil cement stabilized in marine soft clay site [C] // New Advances in Geotechnical Engineering of the Sino-Japanese Symposium on Geotechnical Engieering. Beijing: China Communications Press, 2013: 391-397.

[5] 邵伟, 李镜培, 岳著文. 氯离子侵蚀混凝土管桩寿命预测理论模型[J]. 硅酸盐学报, 2013,41(5): 575-581.

[6] 宁宝宽, 刘斌, 陈四利. 环境侵蚀对水泥土桩承载力影响的试验及分析[J]. 东北大学学报(自然科学版), 2005, 26(1): 95-98.

[7] 王涛. 黄河三角洲咸水区水泥土深层搅拌桩复合地基承载与沉降特性研究[D]. 济南: 山东大学, 2011.

[8] 尚金瑞, 杨俊杰, 董猛荣, 等. 表层劣化对桩承载性状影响的室内模拟试验[J]. 岩土工程学报, 2013, 35(增2): 857-861.

[9] 国家质量技术监督局. GB/T 50123—1999土工试验方法标准[S]. 北京: 中国建筑工业出版社, 1999.

[10]楊俊傑, 豊澤康男. 遠心力載荷装置を用いた補強砂地盤の支持力実験[J]. 土と基礎, 2003, 51(11): 47-49.

[11]孙涛, 杨俊杰, 赵宏, 等. 变截面劲性水泥土桩承载特性室内模型试验研究[J]. 中国海洋大学学报(自然科学版), 2012, 42(5) : 20-27.

[12]柳飞. 模型试验中地基材料粒径与基础尺寸效应研究[D]. 青岛: 中国海洋大学, 2010.

[13]YANG Junjie. A study on bearing capacity of geogrid reinforced foundation ground [D]. Fukuoka: Kyushu University, 1994.

[14]中华人民共和国住房与城乡建设部. JGJ 94—2008 建筑桩基技术规范[S]. 北京: 中国建筑工业出版社, 2008.

[15]黄强. 桩基工程若干热点技术问题[M]. 北京: 中国建材工业出版社, 1996.

(编辑赵丽莹)

Laboratory model tests on settlement characteristics of friction pile with surface deterioration

YAN Nan1,2, YANG Junjie1,2, DONG Mengrong1,2, SONG Wenfeng3

(1.Key Laboratory of Marine Environment and Ecology (Ocean University of China), Ministry of Education, 266100 Qingdao,Shangdong, China; 2.College of Environmental Science and Engineering, Ocean University of China, 266100 Qingdao,Shandong, China; 3.Shandong Zhengyuan Construction Engineering Co. Ltd., 250100 Jinan, China)

Abstract:A series of model tests on friction piles in corrosive foundation model were conducted to investigate the settlement characteristics of friction piles (end-bearing friction pile and friction pile) under working load in corrosive foundation. The copper sulfate solution as the corrosive medium was adopted to make the foundation model, which could accelerate surface deterioration speed. Then the settlement law of friction piles with surface deterioration under working load was investigated. The results indicated that the deterioration degree around pile surface increases with time, and the settlements increase with the deterioration degree. The load-settlement curves of end-bearing friction pile and friction pile were different. After 17 360 minutes under working load, the percentage of settlement on end-bearing friction pile reaches 28.5% of pile diameter. The settlement caused by skin deterioration is 10.6% which is larger than the settlement of friction pile with 7%. By the end of the test, the settlements of two types of piles reach the settlements corresponding to the ultimate bearing capacities respectively. Surface deterioration can cause significant incensement of friction pile settlement. This may affect the pile normal function.

Keywords:corrosive foundation; working load; end-bearing friction pile; surface deterioration; settlement characteristics; laboratory model test

中图分类号:TU47

文献标志码:A

文章编号:0367-6234(2016)02-0147-05

通信作者:杨俊杰,jjyang@ouc.edu.cn.

作者简介:闫楠(1982—),女,博士研究生;杨俊杰(1962—),男,教授,博士生导师.

收稿日期:2015-02-01.

doi:10.11918/j.issn.0367-6234.2016.02.025