DXY选择性催化氧化法脱硫新工艺

毕宝宽,汪晓梅(长春东狮科贸实业有限公司 吉林长春 130033)

DXY选择性催化氧化法脱硫新工艺

毕宝宽,汪晓梅

(长春东狮科贸实业有限公司吉林长春130033)

摘要介绍了DXY选择性催化氧化法脱硫新工艺的研究内容和方法,阐述了其工艺流程及反应原理,并分析比较了国内常用的H2S脱除技术的特点。DXY-2型催化剂可望在含H2S浓度较低的工艺气选择性催化氧化法脱硫新工艺中得到应用,其催化活性和选择性好、操作简便,且催化剂稳定性好、使用寿命长。

关键词选择性催化氧化法脱硫克劳斯法

New Desulfurization Process of DXY Selective Catalytic Oxidation

Bi Baokuan,Wang Xiaomei

(Changchun Dongshi Technology Trading Co.,Ltd.Jilin Changchun 130033)

Abstract The content and ways of study of new desulfurization process of DXY selective catalytic oxidation (SCO) are introduced,its process flow and reaction principle are elaborated,and characteristics of H2S removal technologies commonly used in China are analyzed and compared.DXY-2 type catalyst is expected to be used in new desulfurization process of selective catalytic oxidation with low H2S concentration,it has good catalytic activity and selectivity,its operation is simple and convenient,and this catalyst has good stability and long service life.

Keywords selective catalytic oxidation (SCO) desulfurization Claus process

1 研究背景

在煤气化过程中,煤中的硫会转化进入气相中,其中大部分是以H2S形式存在的无机硫化物,还有少量的有机硫化物(主要有羰基硫、二硫化碳、硫醇、硫醚等),而有机硫化物在氢环境中和较高温度下大部分可转化成H2S。因此,在通常情况下,煤气中绝大部分的硫以H2S的形式存在,煤气脱硫也主要围绕H2S的脱除问题进行的。近几年来,随着装置的大型化发展,传统的湿式氧化法脱硫工艺越来越不能满足煤化工发展的需要,涌现出如低温甲醇洗、NHD脱硫脱碳等新工艺。在煤化工领域,无论是煤的直接液化、间接液化,还是煤气化制取化工产品,低温甲醇洗工艺无疑是目前最具竞争力的气体净化技术,已被广泛应用于合成氨、甲醇、城市煤气、工业制氢和天然气脱硫等大型的气体净化装置中,尤其是对煤(水煤浆)或渣(重)油为原料制取合成气的净化,采用该工艺的效果更佳。虽然低温甲醇洗工艺投资较大,但与其他脱硫、脱碳工艺相比,具有电耗和蒸汽消耗低、溶剂价格便宜及操作费用省等优点,特别是脱硫净化度高,对甲醇及合成氨生产十分有利。但在低温甲醇洗工艺中,H2S没有发生化学转化,而是被富集至酸性气体中,目前采用克劳斯工艺对酸性气体中的H2S进行处理。克劳斯脱硫是一种针对高硫含量酸性气的催化氧化流程,其投资大、流程长、对硫含量要求高,不适合入口硫含量低、高净化度酸性气体的脱硫。对于有高净化度要求的酸性气体脱硫,需采用多级克劳斯工艺才能完成,流程长、投资大。在φ(H2S)>12%时,气体的腐蚀性增强、毒性大,且易燃易爆,NHD或低温甲醇洗装置中的H2S需反复吸收、解析、浓缩,才能使H2S体积分数勉强达到12%以上,勉强适用于克劳斯硫回收的需要。此外,克劳斯硫回收后的尾气中H2S或SO2含量很难达到国家排放标准要求,需作进一步处理。显然,克劳斯硫回收技术不是最理想的酸性气脱硫技术。

长春东狮科贸实业有限公司(以下简称长春东狮公司)自2012年起投入大量人力和物力,并与相关院校和研究机构合作,研究开发出一种新型的处理酸性气体中H2S的DXY选择性催化氧化法工艺。目前,该工艺的核心技术——专用催化剂已研制成功,通过了中试和工厂化试验,并已建成了一套工业化试验装置,经长时间连续运行,装置运行平稳,各项指标都达到或超过了设计指标,标志着DXY选择性催化氧化法工艺已具备了全面推广的条件。

2 研究内容和方法

DXY选择性催化氧化法脱硫(以下简称DXY脱硫)是在含硫气体中补入一定量的O2,在催化剂的作用下,使气体中的H2S被O2直接氧化为单质硫,然后通过特殊的硫捕集装置使单质硫与气体分离,从而达到了脱除H2S的目的。DXY脱硫从形式上属于发生催化反应、非吸附式的干法脱硫,主要包括H2S的催化转化和单质硫的分离捕集2个过程,可应用于变换气、半水煤气、焦炉煤气、沼气和天然气等工艺气体中H2S的直接转化脱除。

DXY脱硫的研发主要是专用催化剂的研制和单质硫的分离捕集。对于DXY脱硫专用催化剂的研制,长春东狮公司运用了产、学、研相结合的模式,按照实验室配方筛选、中试验证、工厂侧线试验或工业化试验的流程,成功研制开发了用于酸性气体中H2S催化转化的专用催化剂DXY-1型催化剂和正在试验的应用于变换气中H2S催化转化的专用催化剂DXY-2型催化剂。

3 工艺流程及催化剂物化性质

3.1工艺流程

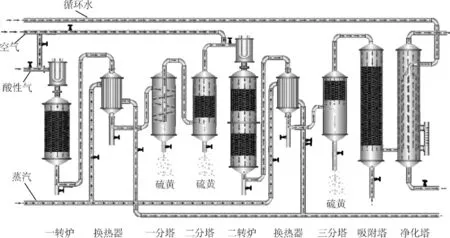

DXY选择性催化氧化法脱硫工艺流程如图1所示。该装置中的核心设备包括所有转化炉为创新型设备,具有高效、安全、全自动控制等特点,能有效降低运行费用,不同规模转化炉形式都有不同的创新,是本流程中的关键设备。预热器为独创形式换热器,本流程中的保护性设备也有一定创新。因规模的不同,本流程公用工程部分有较大变化,换热器的能量回收措施随能力扩大而逐步细化。

图1 DXY选择性催化氧化法脱硫工艺流程

(1)预热段

酸性气首先通过工艺调整浓度,使其中的φ(H2S)降至1%~2%,再经一分塔和二分塔除去液体后配比一定量的空气,并经多级换热至催化剂所要求的活性温度(220℃左右)。

(2)反应段

预热后的气体进入一转炉,酸性气在稍过氧的环境下回收大部分硫黄,反应后的气体一次通过气体换热器和控温换热器,同时副产0.6 MPa(绝压)和0.3 MPa(绝压)低压蒸汽,并可根据净化度要求选择进入二转炉进一步转化。转化炉中发生的主要化学反应:

COS + H2O→H2S + CO2

2H2S + O2→2S +2H2O

2H2S + SO2→3S +2H2O

转化炉采用长春东狮公司的专利设备——控温反应器,其中设置3层催化剂床层,通过等温换热+ DCS冷激控制反应温度,从而得到较高的硫转化率。

(3)硫黄分离段

出一转炉的气体先通过气体换热器换热,再通过控温换热器将温度严格控制在130~140℃,然后气体恒温进入一、二、三分塔分离并回收冷凝的硫黄,尾气最后进入尾气处理段。

(4)尾气处理段

经三分塔分离后的尾气进入吸附塔,经过滤并吸附气体中的硫黄颗粒,然后通过换热回收热量后达标排放。

(5)硫黄成型段

所有冷凝分离得到的液体硫黄先流入硫回收槽,再流入硫黄铸模成型。

3.2催化剂性质

外观为淡黄色条状,Ф 5 mm×(5~15) mm,比表面积>100 m2/g,孔容≥0.2 mL/g,平均压碎强度>80 N/颗,堆积密度0.95~1.05 kg/L,磨损率<1.0%(质量分数)。

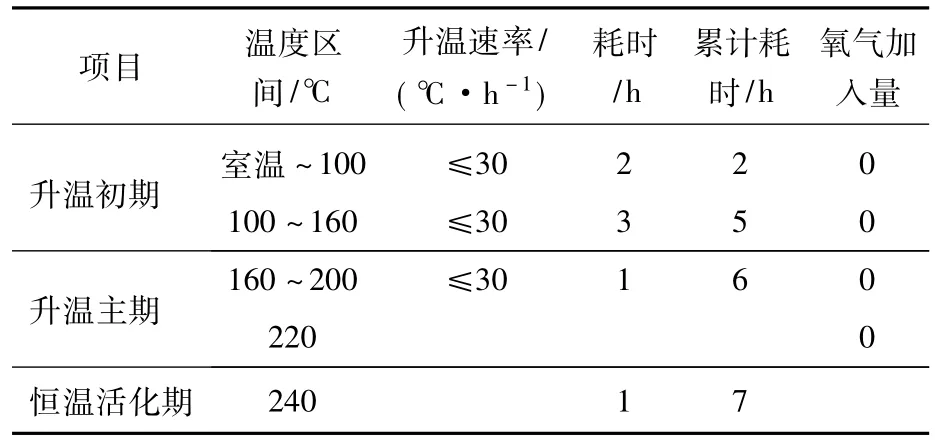

催化剂供应周期短、价格合理、性能优良,使用寿命3年,实际可达5年,使用成本低。催化剂升温参数见表1。

表1 催化剂升温参数

4 国内常用酸性气H2 S脱除技术比较

4.1湿法脱硫技术

湿法脱硫是常用的脱硫方法。湿法脱硫方法很多,按吸收过程特点可分为化学吸收法和物理吸收法,如采用碳酸钠、氨水和醇胺溶液等吸收H2S的为化学吸收法,而用冷甲醇吸收H2S的为物理吸收法;按再生方法又可分为循环法和氧化法,其中循环法是将吸收H2S后的富液在降压、加热或汽提条件下逐出H2S,而氧化法是将吸收H2S后的富液用空气氧化,使溶解态的H2S氧化为元素硫。

湿法脱硫技术成熟可靠,脱硫精度高,脱硫后H2S质量浓度<30 mg/m3(标态) ;但该法常用的原始气体中H2S质量浓度在0.3~5.0 g/m3(标态),若H2S质量浓度超过5.0 g/m3(标态),则溶液循环量偏大、化学试剂消耗偏高。

酸性气中H2S含量较高,通常φ(H2S)在0.5%~20.0%,即7.6~303.6 g/m3(标态),若采用湿法脱硫技术脱除H2S,将出现溶液循环量较大、能耗高、配液浓度高、溶液中悬浮硫含量较高等问题,易发生设备和管路堵塞现象。此外,酸性气中以CO2居多,对以碱吸收为主的湿式氧化法脱硫液,溶解的CO2将降低脱硫液的pH和硫容,进而影响脱硫效果,使循环量和碱耗增加。湿式氧化法脱硫应用于NHD或低温甲醇洗的酸性气脱硫中,不是最佳选择。

4.2干法脱硫技术

对硫含量较低的气体可采用干法脱硫技术,其具有脱硫精度高(体积分数达0.1×10-6)、公用工程消耗低及易操作等优点;但当硫含量超过一定限度后,将使脱硫催化剂消耗增大,运行的经济性变差。因此,干法脱硫技术只适用于φ(H2S)<200×10-6或有机硫体积分数<30×10-6的场合。NHD或低温甲醇洗酸性气中φ(H2S)在0.5%~20.0%,此时采用干法脱硫显然是不合适的。

4.3克劳斯硫回收技术

克劳斯脱硫是一种处理高硫含量酸性气的催化氧化技术,但其流程较长,对硫含量要求较高[φ(H2S)>12%],净化度不高且不易控制,不适合低入口硫含量、高净化度要求的酸性气体脱硫;而且为了满足高净化度要求、保证尾气达标排放,需采用多级克劳斯才能完成,投资较高。在φ(H2S)>12%时,气体的腐蚀性增强、毒性大,且易燃易爆,NHD或低温甲醇洗的酸性气中的H2S需反复吸收、解析和浓缩,才勉强适合采用克劳斯硫回收技术。克劳斯硫回收后的尾气中的H2S或SO2含量很难达到国家排放标准要求,其体积分数在(300~3 000)×10-6,通常需作进一步处理。显然,克劳斯硫回收技术不是理想的酸性气脱硫技术。

4.4碱吸收法

碱吸收法包括烧碱吸收法和纯碱吸收法。烧碱吸收法是针对酸性气只含H2S的脱除方法,原始气体中φ(H2S)在0.1%~100.0%,气体净化度可达0.1~10.0 mg/m3(标态)。该法的优点是副产品为较高附加值的硫化钠,且产品纯度高,装置简单,投资较低;缺点是只能适应除H2S外不含其他酸性气的气体,且原料气中H2S最佳含量在10%(体积分数)以上,否则会有较大的吸收液循环量。纯碱吸收法是针对酸性气中除了H2S外还含有CO2的吸收方法,原始气体中φ(H2S)可在0.1%~100.0%,气体净化度可达1~100 mg/m3(标态)。其优点是吸收剂为纯碱,成本低,还适应含CO2的气体;其缺点是装置流程较长、工艺较复杂、操作能耗高及投资较大,副产品硫化钠纯度较低,还会产生较多的固体废弃物。

4.5DXY选择性催化氧化法脱硫技术

DXY选择性催化氧化法脱硫技术是一步转化脱除低温甲醇洗或NHD酸性气中H2S的工业装置、生产流程及改进催化剂的工艺方法。先用分离器后的反应气加热原料气,再用转化炉后反应气加热原料气,然后原料气进入转化炉内反应,因此无需外来热源,仅副产蒸汽使用的除氧水和加压泵有少量的水耗和电耗。该工艺优势:①净化度高,不同含硫量的气体净化度均可达到30× 10-6以下,最低可达2×10-6;②所开发的催化剂是在克劳斯催化剂的基础上进行改进,有良好的选择性,能优先脱除H2S;③催化剂适应性广、活性高,能适应φ(H2S)在0.1%~30.0%的气体脱硫;④装置投资小,因配套设备数量少,操作相对克劳斯法要简单;⑤无三废排放,除催化剂本身外,无其他消耗,且催化剂使用寿命长。

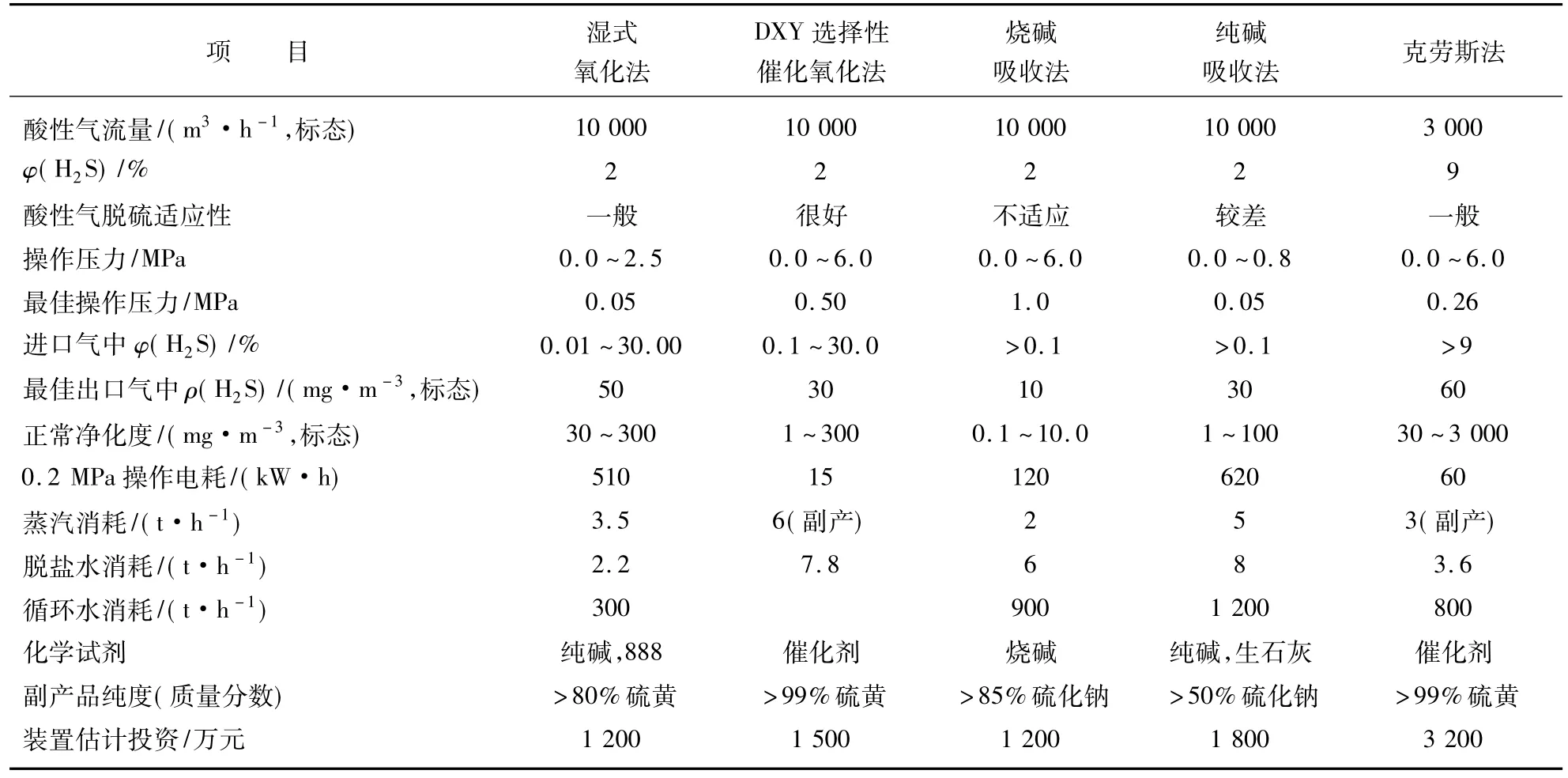

该技术适应的φ(H2S)在0.1%~30.0%,H2S转化一步即可完成。因反应是放热的,故φ(H2S)>0.5%即无需外来热量。考虑能耗因素,本法脱硫最佳的φ(H2S)在0.5%~5.0%。本工艺装置能耗低,没有蒸汽消耗,电耗、水耗根据副产蒸汽量而定。当φ(H2S)>1.0%时,即可副产蒸汽;当φ(H2S)>3.0%时,转化炉即可直接产蒸汽。催化剂一次装填,使用寿命3~5年,用于低温甲醇洗酸性气脱硫时,吨氨催化剂消耗成本为0.1~2.0元(与原料气含硫量有关)。与传统克劳斯脱硫相比,可节省投资50%、运行费用50%。根据NHD及低温甲醇洗酸性气特点,用DXY选择性催化氧化法脱硫显然是最佳选择。国内常用酸性气H2S脱除技术比较见表2。

表2 国内常用酸性气H2S脱除技术比较

由表1可知,对于与300 kt/a合成氨系统配套的NHD或低温甲醇洗装置产生的酸性气,采用DXY选择性催化氧化法脱硫的直接工程投资为1 500万元左右,低于克劳斯法的投资。

5 结语

(1) DXY-1型催化剂用于酸性气脱硫,可将H2S一步催化氧化为元素硫,催化剂的活性和选择性好,极少生成SO2,极少与CO和H2作用,过程中水蒸气的存在不影响H2S的转化率;与常规固体脱硫剂相比,投运前无需还原和硫化,只需将催化剂床层温度升至反应温度即可投入运行,操作简便,且催化剂稳定性好、使用寿命长。

(2)采用DXY选择性催化氧化法脱硫技术的装置可进行因地制宜设计。

(3)转化炉、冷凝器及分离器的形式和结构进行优化设计和选型。

(4) DXY-1型催化剂推荐使用的工艺条件是反应压力为常压~7 MPa、一转炉入口气体温度200~220℃、热点温度260℃、转化气空速2 500 h-1,得到的硫黄纯度99.9%(质量分数)。

(5) DXY-1型催化剂可望在H2S浓度较低工艺气选择性催化氧化法脱硫工艺中得到应用。

(收稿日期2015-10-16)

中图分类号:X701.3

文献标识码:A

文章编号:1006-7779(2016) 01-0041-05

本文作者的联系方式: dongshiwxm@163.com