用于固体小火箭自动化装配的夹持装置改进*

胡韶华 汪女辉 汪辉强

(①重庆工程职业技术学院电气工程学院,重庆402260;②中国航天科技集团公司川南机械厂,四川 泸州646003)

用于固体小火箭自动化装配的夹持装置改进*

胡韶华①②汪女辉①汪辉强②

(①重庆工程职业技术学院电气工程学院,重庆402260;②中国航天科技集团公司川南机械厂,四川 泸州646003)

手动装配固体小火箭采用一种产品使用一套工装的方式,导致夹具规格多,更换麻烦,无法直接移植到自动化装配设备上。在分析所有型号火箭外形结构条特点的基础上提出了一种夹持火箭壳体的改进方案。工艺试验表明,改进后的通用夹持系统可以满足所有火箭的装配并且将工装由40多种减少到10余套,减少了约75%。

夹持系统;自动化装配;固体小火箭;工装

1 存在问题描述

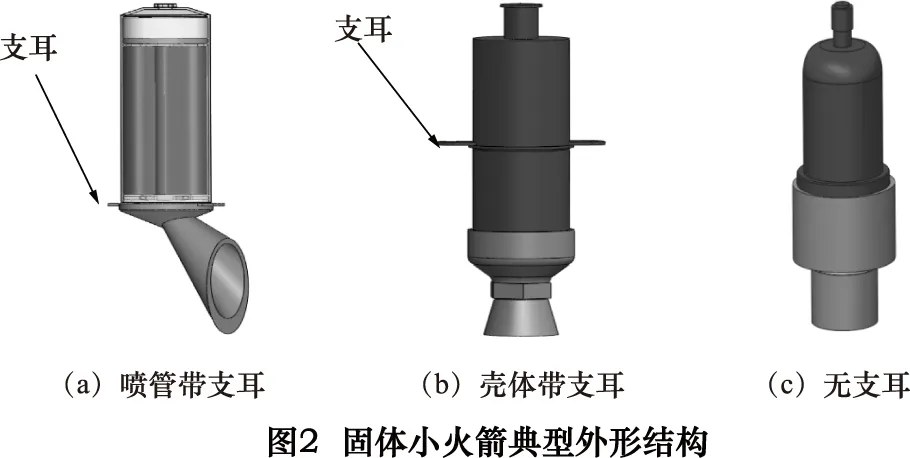

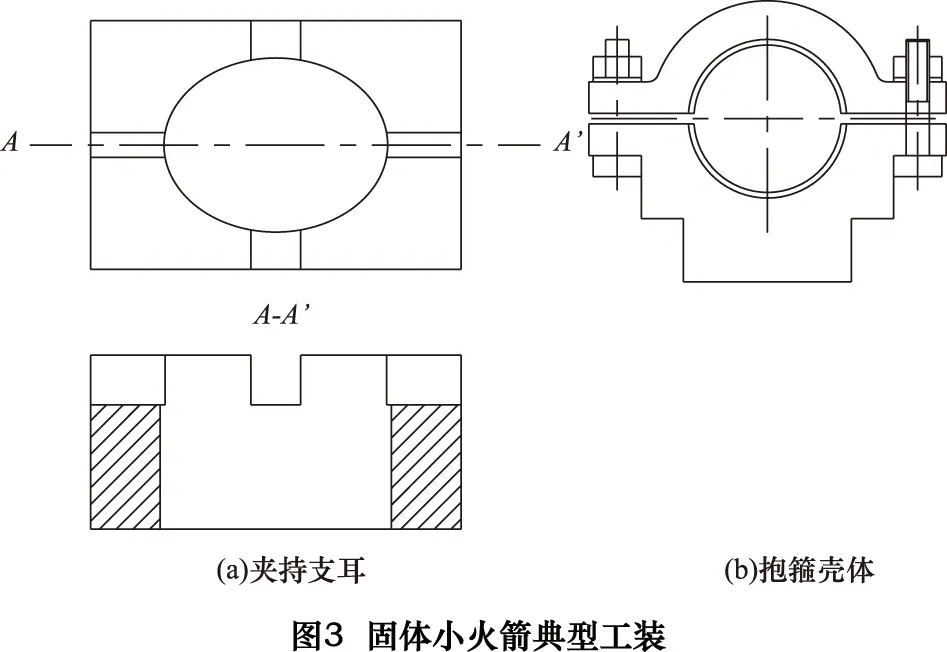

目前国内在固体小火箭生产过程中的装配环节均采用手工装配(如图1),由于产品外形结构及尺寸不统一等原因,均采用设计专用工装来保证施加扭矩。现有办法是根据产品形状分为壳体带支耳、喷管带支耳和无支耳三类(图2),分别设计不同类型的工装(图3)。根据表1的设计要素,几乎是一种产品对应一套工装,导致数量大,更换麻烦。目前40多种产品就有40多套专用工装,导致工装数量多管理难,装配过程中频繁更换工装效率低,无法满足自动化装配改造的需要。更主要的是,采用现有方式装夹,施加扭矩的位置和夹具之间的相对位置不固定,无法设计统一的机械接口,也就无法设计自动化装配设备。因此,设计一种可以通用的夹持系统满足所有产品的装配需要是实施固体小火箭自动化装配亟待解决的问题。

2 改进原理及受力分析

2.1 改进思路

设计的主要目的是统一装配时夹持方式,尽可能减少夹具数量,实现装配过程标准化,自动化。分析产品结构和目前手工装配存在的问题,主要在于产品的外形结构不统一,主要有喷管带支耳,壳体带支耳,和不带支耳(尺寸较小的产品)三种圆柱形结构,手动装配过程中主要使用有支耳的采取夹持支耳,没有支耳的夹持圆柱形壳体,然后利用喷管或者壳体的预留六方施加扭矩完成拧紧工序。如表1所示,受支耳尺寸、夹持位置、夹持方式等因素影响,导致该道工序工装数量多,更换麻烦,而且夹持部位和扭矩施加部位相对位置变化。如果按照目前这种方式来设计自动化装配设备的话,至少设计三台完成该道工序的自动化生产,分别完成喷管带支耳型,壳体带支耳型,无支耳型产品的生产,而且每台需配备多套工装。这种方式对于实施自动化装配来说,既不经济也不高效,需要考虑新的夹持方式。

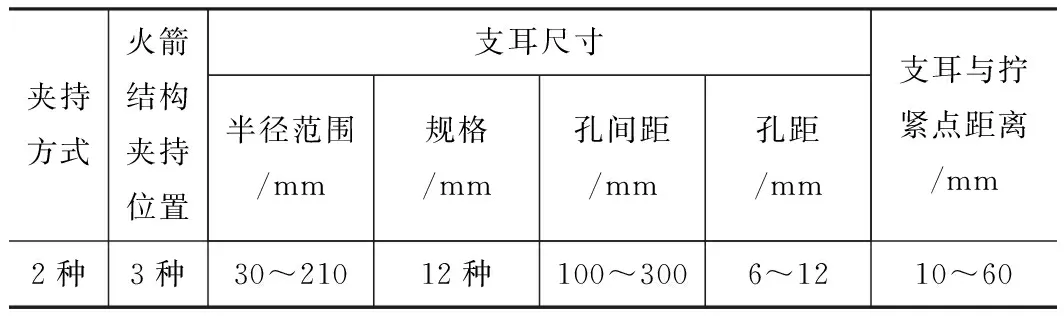

表1 固体小火箭专用装夹的设计要素

夹持方式火箭结构夹持位置支耳尺寸半径范围/mm规格/mm孔间距/mm孔距/mm支耳与拧紧点距离/mm2种3种30~21012种100~3006~1210~60

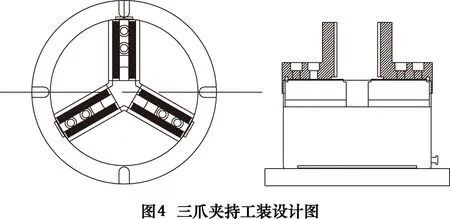

仔细分析固体小火箭的结构发现,尽管外形有喷管带支耳、壳体带支耳、无支耳等不同形式,但是所有固体小火箭具有共同点是所有壳体均为圆柱体,准确地说是圆柱形壳体。如果采用直接夹持圆柱形壳体,在喷管支耳或者六方处来施加扭矩,就可以将所有火箭的装配形式统一,只需一台设备即可完成所有产品的装配。统计40余种产品,圆柱形壳体的规格有10余种(按直径划分),即使每个直径需要一套工装,也仅需要10余套工装即可完成。这样可以减少自动化装配装置的设计难度。受车床夹具的启发,考虑三爪夹持的方式可能完成直接夹持产品的功能(图4所示)。

三爪夹持工装设计需要考虑以下问题:(1)需要多大的夹持力能保证施加拧紧扭矩时不发生相对转动;(2)夹持时壳体的变形是否影响拧紧扭矩的明显变化(固体小火箭是一种易变形的薄壁圆柱件:壁厚1.5~2.5mm;壳体半径30~210mm)。通过对夹持时,固体小火箭壳体的受力进行分析。

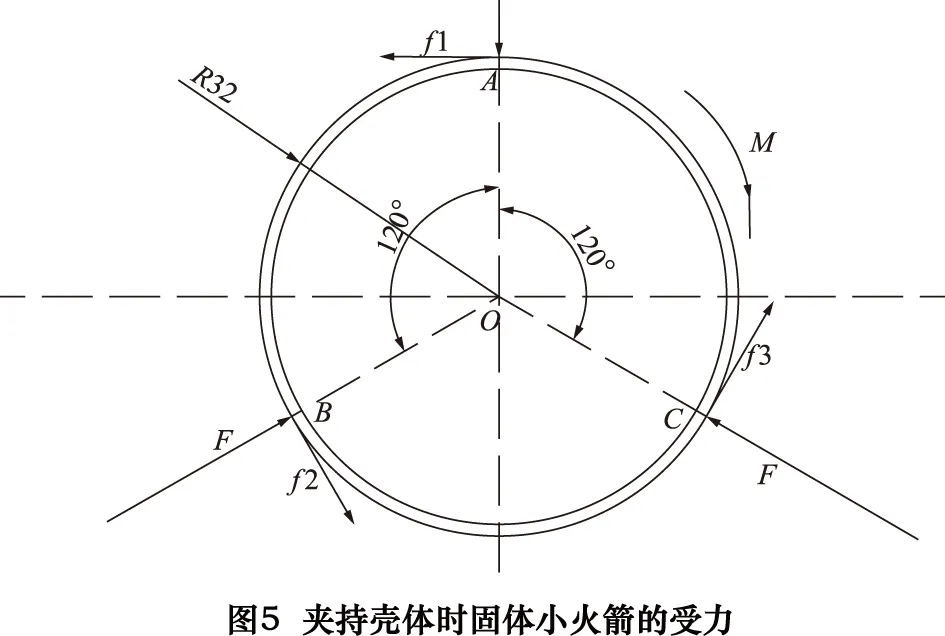

2.2 夹持壳体时的受力分析

夹持圆柱体的夹持视为三爪受力如图5所示,空间上呈120°分布,A、B、C三点受力相同,仅分析A点即可。因为火箭竖直放置,故不考虑其自身重力的影响,A点受力可得,

(1)

式中:μ为摩擦系数;f为摩擦力;F为夹持力;M为拧紧扭矩;R为壳体半径。要使火箭体在拧紧过程中不发生转动,则摩擦力需满足以下关系,

μF≥KsM/3R

(2)

式中:Ks为安全系数,一般取1.2~1.5。从式(2)可以看出,获得较大的摩擦力要从选择较大摩擦系数的材料和较大的夹持力入手。选择防滑材料不仅需要较大的摩擦系数,还要耐磨而且不能太硬以免在火箭表面留下划痕。在实施过程中通过多次试验,选择硫化9621绝热胶片(摩擦系数约为0.5);夹持力过大不仅会导致夹持点局部产生塑性变形,而且会使壳体口部变形过大影响装配。在实施过程中,通过精心设计夹持点接触面积和控制液压力大小来保证。

3 装置实物及验证试验

3.1 通用夹持系统工艺试验

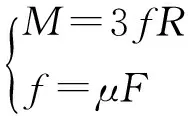

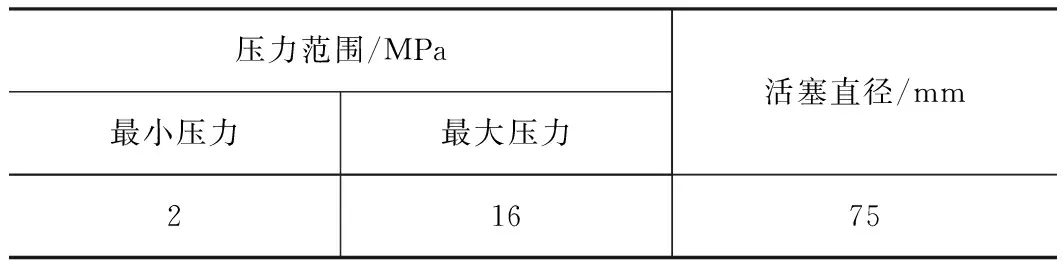

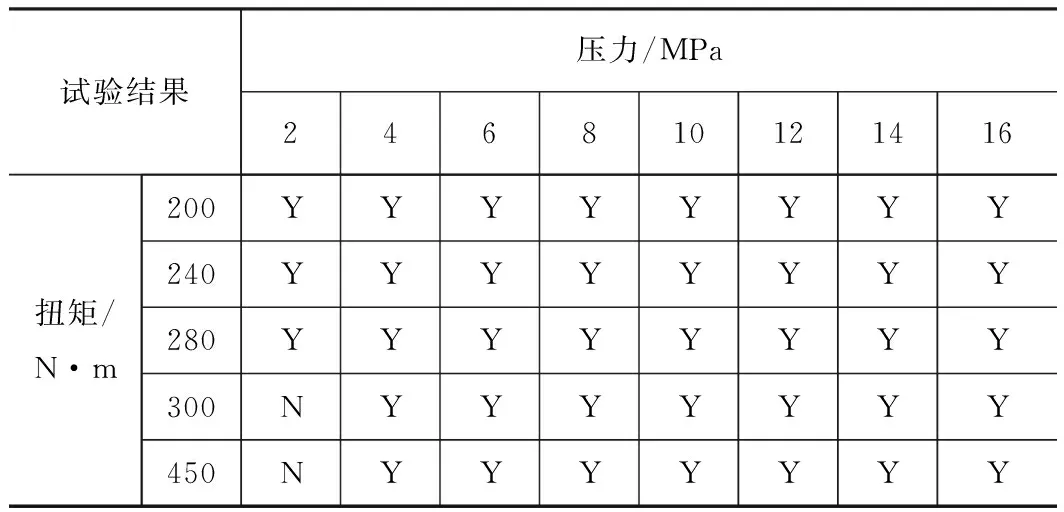

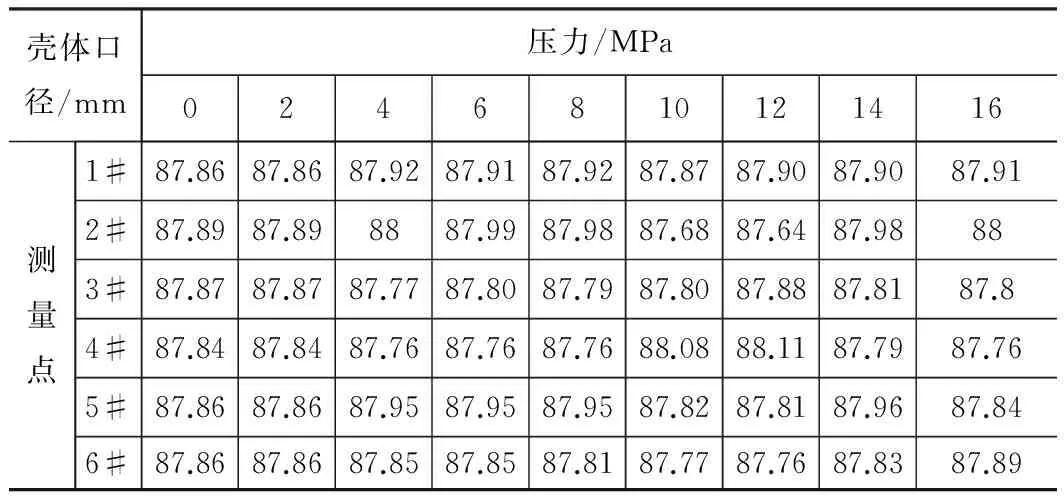

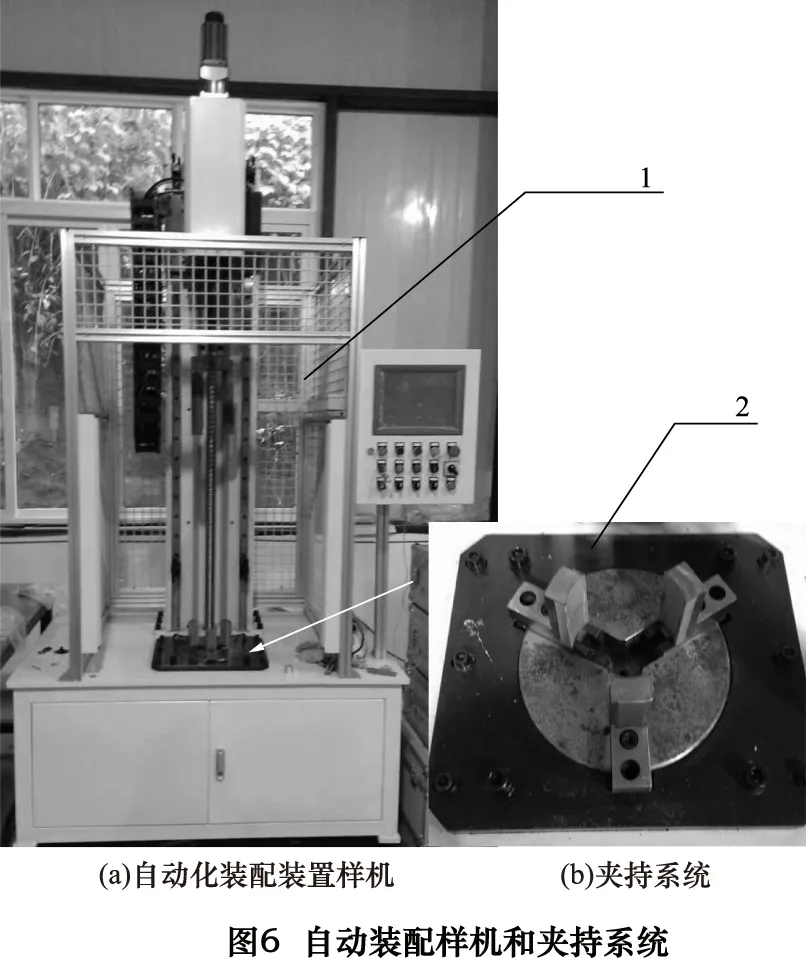

按照第2节的设计思路制造了一套液压夹持系统,其中液压卡盘的技术参数如表2所示,安装在自行设计的自动装配机(图6)上对某一典型产品进行了工艺试验。工艺试验的主要目的:(1)对某固体小火箭施加450 N·m力矩时,保证产品不能转动的最小夹持力;(2)施加不同夹持力时,喷管壳体口的变形量大小是否影响装配。试验压力为2、4、6、10、12、14、16 MPa;拧紧力矩为200、240、280、300、450 N·m。试验结果如表3、4所示,表3可以看出,只要压力高于4 MPa就可以保证450 N·m加载时壳体保持不转动;表4为在壳体口部任选6个测量点在不同夹持力下的直径值。图6可以看出对应点变形量最大为0.11 mm,小于壳体外螺纹M90×1.5-6h的公差0.16 mm和喷管内螺纹M90×1.5-6H的公差0.212 mm,不影响装配时的扭矩,也不会导致螺纹副之间发生咬死现象。

表2 液压卡盘技术参数

压力范围/MPa最小压力最大压力活塞直径/mm21675

表3 夹持验证试验

试验结果压力/MPa246810121416扭矩/N·m200YYYYYYYY240YYYYYYYY280YYYYYYYY300NYYYYYYY450NYYYYYYY

注:Y表示施加扭矩时未发生转动;N表示发生转动。

表4 夹持力与壳体口径测量

壳体口径/mm压力/MPa0246810121416测量点1#87.8687.8687.9287.9187.9287.8787.9087.9087.912#87.8987.898887.9987.9887.6887.6487.98883#87.8787.8787.7787.8087.7987.8087.8887.8187.84#87.8487.8487.7687.7687.7688.0888.1187.7987.765#87.8687.8687.9587.9587.9587.8287.8187.9687.846#87.8687.8687.8587.8587.8187.7787.7687.8387.89

注:其中0MPa表示没有夹持力时各测点的原始尺寸。

3.2 试验结果分析

从表3的试验结果可以看出,使用液压力为2 MPa时,施加扭矩300 N·m时发生相对转动,不能可靠夹持;当把液压力提高到4 MPa时,可以保证施加450 N·m扭矩不发生转动。从表4、图7可以看出,在2~16 MPa内施加夹持力时,火箭口部尺寸没有发生明显变化,也没有呈现出压力越大,口部尺寸变化越大的相关趋势。同时可以看出,在施加4倍(16 MPa/4 MPa)夹持力条件下,火箭装配不受影响。

4 结语

改进后的夹持装置采用统一夹持火箭圆柱形型壳体,有效实现了产品的统一装夹、也简化了工装设计。将以前需要40余套形式各异的工装减少至约10套。新增加产品时,只需要按照产品壳体尺寸定制3爪工装,不需要另外单独设计夹持装置。使用改进的夹持系统,不仅将夹持工装的数量减少了约75%,而且简化了自动化装配装置的设计。

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Clamping system modification for automatic assembly equipment of small-scale rocket

HU Shaohua①②, WANG Nvhui①, WANG Huiqiang②

(①School of Electrical Engineering, Chongqing Vocational Institute of Engineering, Chongqing 402260, CHN; ②ChuanNan Machinery Plant, China Aerospace Science and Technology Corporation, Luzhou 646003, CHN)

In current manual assembly process one kind of small-scale solid rocket needs a set of fixture, resulting in fixture specifications and the replacement of trouble, cannot be directly transplanted to the automated assembly equipment. On the basis of analyzing the characteristic of the shape structure of all products, an modification scheme is presented based on clamping the rocket shell. Process experiments show that the modified clamping system can meet all the rocket assembly and the tooling is reduced from 40 to about 10 sets, which is reduced by about 75%.

clamping system; automatic assembly; small-scale solid rocket; fixture

*中国航天科技集团公司重大工艺研究项目(ZDGY2013-46);重庆市科技与前沿研究计划项目(cstc2013jcyjA70014)

TH69

B

10.19287/j.cnki.1005-2402.2016.09.019

胡韶华,1979年生,博士后,高级工程师,研究领域方向为航天产品数字化制造,非标设备研制等,已发表论文30余篇。

(编辑 孙德茂)

2016-05-31)

160924