狭长异型铝型材双龙门协同数控加工工艺研究*

胡颖晓

(中航工业成飞数控厂,四川 成都 610091)

狭长异型铝型材双龙门协同数控加工工艺研究*

胡颖晓

(中航工业成飞数控厂,四川 成都 610091)

针对某高速磁悬浮列车车身上大量应用的15~25 m长整体异型铝型材类零件的加工难点,提出一种双龙门协同数控加工的工艺方案,从装夹、振动控制、精度控制、测量等方面提出解决方案,并给出工程应用实例。

异型铝型材;双龙门协同;振动控制;精度控制;测量

近年来,随着制造业的发展,型材类零件在列车制造、建筑、航空、航天等领域应用越来越广泛。在某高速磁悬浮列车项目中,车身构架采用大量进口狭长异型型材类零件。传统的型材加工方法一般采用钳工划线手工加工的方式;而针对高精度要求的狭长异型型材,传统加工方法已无法满足要求,需要寻求一种精度更高、效率更高的加工方式。基于此,本文提出一种狭长异型型材的数控加工解决方案。

1 狭长异型型材数控加工难点分析

1.1 型材的特点

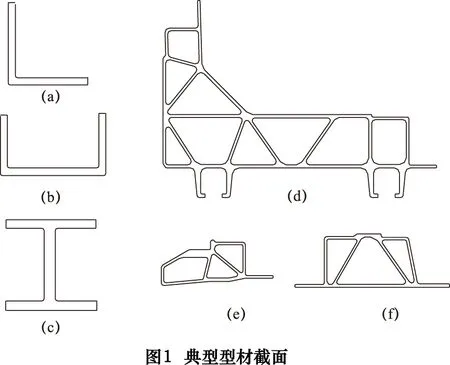

型材是具有一定强度和韧性的材料(如塑料、铝、玻璃纤维等)通过轧制、挤出、铸造等工艺,制成的具有一定截面形状和尺寸的条形材料。型材按长度可分为一般型材和狭长型材;按截面形状,可以分为简单型材和异型型材。简单型材主要包括角型材、槽型材、工字型材等截面形状简单的型材,如图1a~c;异型型材主要是一些截面形状相对复杂的专用型材,如图1d~f。

1.2 狭长异型型材的加工难点

与传统板材数控加工相比较,狭长异型型材数控加工具有以下难点:

(1)异型型材在航空、航天、磁悬浮领域的应用还处于探索阶段,且该狭长异型截面型材属进口型材,在国内首次加工,对比传统板材和简单型材数控加工工艺,狭长异型型材数控加工工艺方案不成熟。

(2)狭长异型型材类工件宽度一般在500 mm以下,长度最长达25 m,且均为空心结构,截面形状复杂,因此在设备选用、装夹方式等方面,其加工直线度、平面度等形位精度能否达到工艺要求,成为异型型材类数控加工的先决条件之一。

(3)型材类工件自身结构特殊,均为薄壁结构,在数控加工过程中容易出现振动现象,如何控制数控加工过程中的振动,保证加工精度,是型材数控加工中必须考虑的问题。

(4)狭长异型型材长度达到20 m以上,数控加工完成后如何对其进行测量,测量机工作台长度不够,千分尺、卡尺等测量工具测量长度不够,卷尺、皮尺测量精度得不到保证,必须考虑一种合理可行的测量方法。

2 狭长异型型材数控加工整体方案

2.1 狭长异型型材数控加工工艺流程

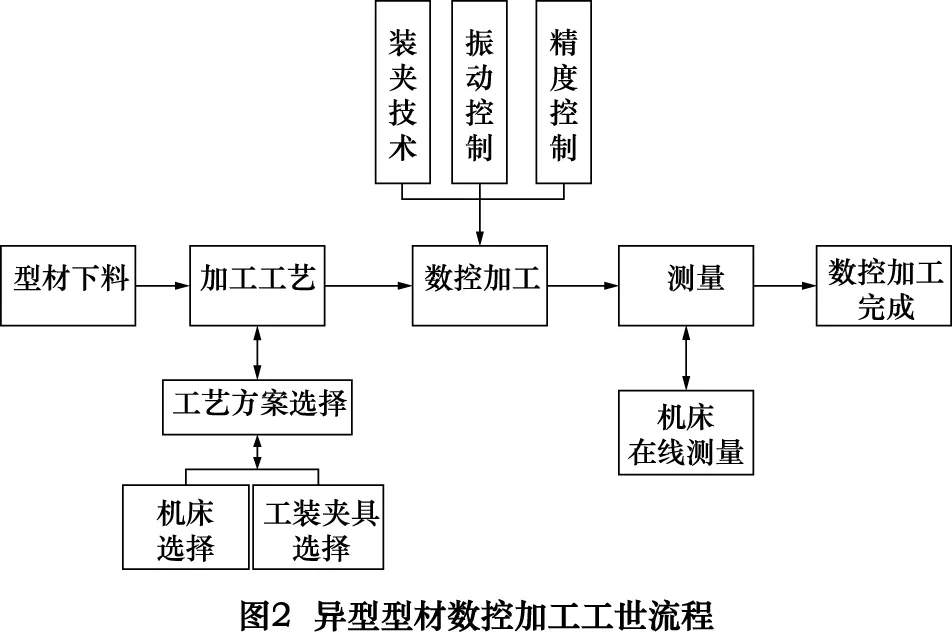

针对狭长异型型材的特点及数控加工难点,本文提出一种狭长异型型材数控加工工艺流程,详细阐述了加工工艺方案、数控加工及检测测量中的关键技术,如图2所示。

2.2 机床选择

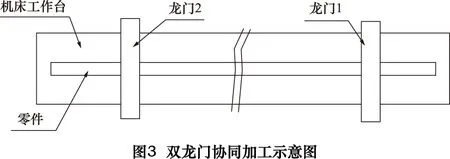

型材的长度及加工特征决定机床的选择。本文所研究的对象为狭长异型型材,长度最长达25 m,加工特征为三坐标槽口及钻孔,根据该型材长度及加工特点,本文选择三坐标双龙门立式数控铣床,该立式铣床工作台面长度约28 m,采用双龙门协同加工的工艺方案,如图3所示。

2.3 工装选择

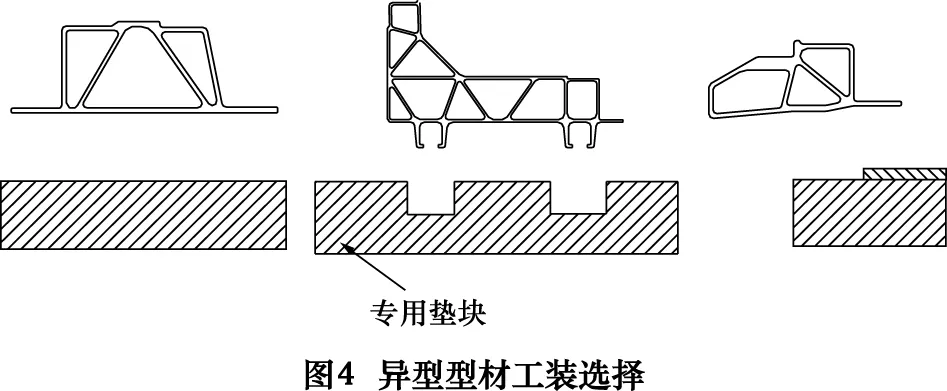

型材的截面形状决定工装的选择。型材数控加工工装选择要求满足定位准确、装夹可靠的先决条件。因此应该让型材底面尽可能多地与工装接触,以此来保证工件装夹的可靠性与加工过程中的稳定性。按照此原则,如图4所示,根据型材截面形状,选用专用垫块。

2.4 双龙门机床基准协调

双龙门立式数控铣床两台龙门同时加工同一型材,如何协调双龙门找正原点及加工过程中的双龙门协同问题成为本文必须解决的问题。

本文采用如图5所示的工艺方案,首先在机床工作台上找一个合适的位置,放置一个标准块,并在上面制出一个φ16H9 mm工艺孔,机床两个龙门都以该基准孔为基准各自沿着X方向偏移距离L1和L2,保证L1+L2等于工件总长,分别建立坐标系O1X1Y1,O2X2Y2,这样双龙门就可以协调加工一个工件。

3 狭长异型型材数控加工关键技术

3.1 装夹技术

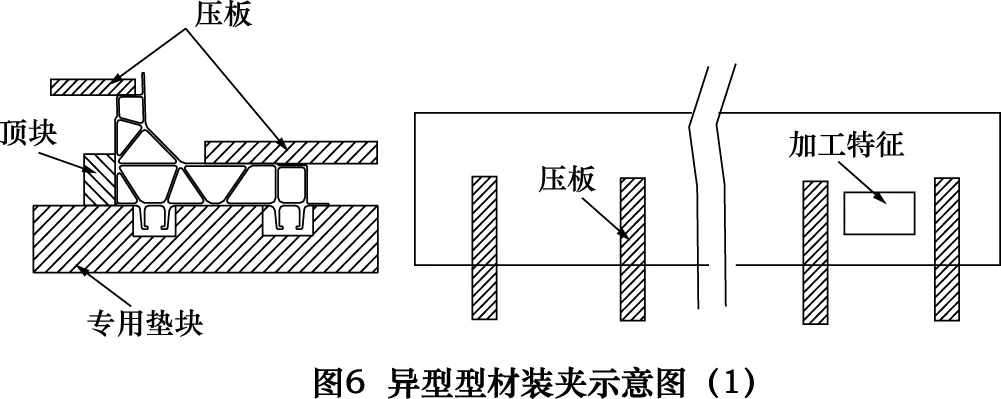

狭长异型型材属于细长类工件,长宽比较大,无工艺凸台,该类工件在数控加工中的抗振性,很大程度取决于型材工件在机床上的装夹定位方法。因此,合理的装夹方案将大大提高工件工艺系统的刚性。本文采用自制垫块垫起型材,压板分段压紧型材的装夹技术。如图6所示。采用专用垫块将型材垫起,并在型材侧面用顶块顶住,型材顶部用压板将型材压紧,压板位置避开型材加工特征区域,在加工区域两端都压上压板以保证加工过程的稳定性;同时,为保证工件不压变形,压板区域应垫上专用垫块。

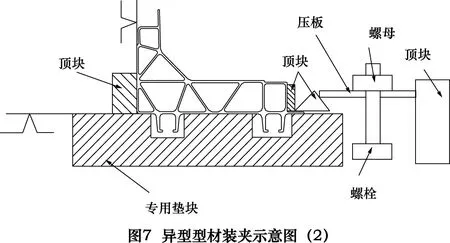

在该类狭长异型型材的装夹过程中,需保证型材工件的装夹直线度达到制造公差的要求,型材自然状态的直线度是无法满足制造公差要求,需借助外力来调节型材的直线度。本文设计了如图7所示简易装置用于调节工件直线度。在装夹过程中,固定图示专用垫块与顶块用于型材定位,通过拧动图示螺母,可以使型材发生变形,使型材侧面与定位面靠紧,保证型材工件直线度要求。

3.2 振动控制技术

切削过程都伴随着振动现象,在高速切削加工工件时,由于工件和刀具的弹性变形,在动态切削力的作用下,切削自身引起的切削力周期性变化,使工艺系统产生振动,一旦切削停止,振动会立即消失,这种振动称为“自激振动”。振动是一种破坏正常切削过程的极其有害的现象,是直接影响加工表面质量和生产率的主要因素。切削过程中,当振动发生时,工件表面质量恶化,表面粗糙度值增大,产生明显的表面振痕;振动严重时,甚至会使刀具产生崩刃断刀现象,使加工过程无法进行下去。与此同时,切削过程中的振动将产生很大的噪声,危害工人的身心健康。

由于型材类工件自身结构的特殊性,数控加工时刀具切削对象为薄壁结构,在加工过程中容易出现振动现象。本文采用以下几种技术控制型材数控加工中的振动。

(1)合理选择刀具

在数控加工过程中,刀具应具有足够的刚性,且应具有较高的弯曲与扭转刚度、高的阻尼系数和弹性模量。特别针对该类型工件数控加工,加工对象为薄壁结构,在加工过程中保证刀具工作长度的前提下,选择长度直径比较小的刀具,例如直径为20 mm,工作长度为60 mm的刀具;同时,为了降低切削过程中刀具崩刃的概率,选用底角为R3的刀具。

(2)合理选择切削参数

笔者通过切削对比实验,得到如表1所示的统计结果。根据实验统计结果,采用转速s=9 000 r/min进给速度f=1 500 mm/min、切深ap=1 mm的切削参数可有效控制振动。

表1 切削参数实验情况统计表

转速s/(r/min)进给f/(mm/min)切深ap/mm切削效果加工效率900030003噪音大,振动大高600015003噪音较大,振动较大较高900015001噪音较小,比较稳定一般900015000.5噪音较小,比较稳定低

(3)合理规划走刀轨迹

由于型材数控加工为薄壁加工,合理的刀位轨迹,可有效减小工艺系统的振动,降低切削噪音。通过切削对比实验,采用图8b所示的走刀方式,切削过程中振动较大;如采用图8a所示的走刀方式,刀具中心与加工缘条中心不在一条直线上,采用顺铣加工,可有效减小切削过程中的切削力,有效控制切削过程中的振动,降低切削噪音。

通过合理的装夹技术及以上几种振动控制技术,工件数控加工过程中切削稳定。

3.3 基于加工特征的局部对刀技术

部分异型型材长度达到25 m,直线度装夹误差就达到15 mm左右,而加工特征的设计要求位置公差在长度方向上为±2 mm,在宽度方向上仅为±0.5 mm,若采用传统的加工找正方法,一次找正,完成多个特征一次数控加工,受装夹直线度影响,在型材宽度方向的精度无法满足要求。因此,本文采用基于加工特征的局部找正技术来保证型材宽度方向的加工精度。

在加工过程中,针对每个加工特征,单独找正,各加工特征分别对应一段程序。例如图9所示,需要在该型材上加工6个直径为15 mm的孔,间隔大约5 m左右,Y向位置尺寸“20”公差为±0.5 mm。该型材长约25 m,装夹直线度误差15 mm左右,若采用一次对刀找正同时加工6个孔,因为装夹直线度的影响,将无法保证20±0.5 mm。因此采用六个孔单独找正加工,加工每个孔在孔特征位置附近找正,减小误差,保证加工精度。

3.4 机床在线测量技术

型材数控加工完成后,需对加工部位进行测量。由于该类型材长度达到20 m以上,无法在测量机上进行测量,如果采用传统测量工具如皮尺、卷尺等工具,测量误差较大,测量精度达不到要求。因此,为达到零件设计的测量精度,本文采用测量工具测量与机床在线测量相结合的测量方法。该方法介绍如下:

(1)孔、槽、缺口等数控加工特征的尺寸由测量工具进行测量,孔直径用三爪卡尺进行测量,孔、槽、缺口的位置尺寸在型材宽度和高度方向上的尺寸由游标卡尺和深度尺进行测量。

(2)工件总长度、各加工特征在型材长度方向上的位置尺寸由机床进行测量。测量原理如图10所示。

将机床上的刀具更换为标准的φ16 mm销棒,机床两头找正同一基准孔,机床两头销棒分别接触工件端面,工件总长度:

L=x1+x2-D;

缺口宽度:d=x3-D。

4 工程应用实例

在成都飞机公司的高速磁悬浮列车项目中,车身的制造装配大量采用了狭长异型截面型材。数控加工厂承担了大部分长型材的数控加工,该类异型型材一般长度在10~25 m之间。下面举例其中的一项工件。

工件概况:型材毛坯长约25 m左右,截面如图1d所示。

加工机床:三坐标双龙门立式铣床。

加工概况:该机床工作台面长度28 m左右,采用工件毛坯长25 m,采用双龙门协同加工工艺方案,通过采用前述的装夹技术、振动控制技术、精度控制技术、在线测量技术等关键技术,成功完成该工件的数控加工,加工过程稳定,工件质量可靠。

同时,本文所提出的数控加工工艺方案和关键技术在该项目中成功推广应用,采用本文的加工工艺共计完成20余项狭长异型型材的数控加工,为该类型工件的数控加工积累了宝贵的经验。

5 结语

本文通过分析狭长异型型材数控加工的难点,提出异型型材双龙门协同数控加工工艺方案,研究了数控加工过程中的装夹技术、振动控制技术、精度控制技术、在线测量技术等关键技术,使异型型材在工程应用中实现了数控加工。但目前狭长异型型材数控加工还存在一定的问题,型材的装夹工作量占整个数控加工过程工作量的50%以上,同时型材薄壁切削过程中的振动依然存在。因此如何通过改善工装与夹具,提高异型型材装夹效率与可靠性;如何定制专用刀具,使用更先进的编程方法,减小型材切削过程中的振动,将成为今后异型型材数控加工的研究重点。

[1] 郑联语,汪叔淳.薄壁零件数控加工工艺质量改进方法[J].航空学报,2001,22(5):424-428.

[2]艾长胜,昃向博,赵方,等.铝塑型材锯铣组合加工中心[J].组合机床与自动化加工技术,2003(8):74-75.

[3]刘晓瑞.提高细长轴加工精度的措施[J].企业技术开发,2008,27(12):19-20.

[4]王凯.数控加工的工艺设计[J].煤炭技术,2006,25(8):32-33.

[5]张政民,王忠平,宋福田.轨道车辆薄壁铝型材的典型加工工艺[J].新技术新工艺,2013(9):80-83.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Study of the NC machining process of aluminum profiles employing

double gantry machine cooperation

HU Yingxiao

(CNC Factory, AVIC Chengdu Aircraft Industrial(Group) Co., Ltd., Chengdu 610091, CHN)

In this paper, the NC machining process employing double gantry machine cooperation, lessening the difficulty in producing the parts of the high-speed maglev train made of aluminum profiles varying in length from fifteen to twenty-fifth meters, is concerned from the perspectives of clamping, vibration control, precision control and measurement etc. Simultaneously, the specific examples of practical application will be given.

aluminum profiles; double gantry machine cooperation; vibration control; precision control; measurement

V262.3+3

A

10.19287/j.cnki.1005-2402.2016.09.017

胡颖晓,男,1983年出生,硕士,工程师,研究方向为数控加工工艺技术。

(编辑 孙德茂)

2016-05-10)

160922

*国家重大专项:国产五轴联动数控机床在航空结构生产线及生产单元应用示范基地(2015ZX04001002)