基于结合面特性的强力珩齿机动力学分析*

韩 江 赵飞虎 夏 链

(合肥工业大学机械与汽车工程学院,安徽 合肥 230009)

基于结合面特性的强力珩齿机动力学分析*

韩 江 赵飞虎 夏 链

(合肥工业大学机械与汽车工程学院,安徽 合肥 230009)

为了能够在设计研发阶段,准确地预测强力珩齿机的动力学性能,以机床中螺栓结合面、滚动直线导轨和滚珠丝杠螺母副等为研究对象,通过理论解析计算法得到相应结合面的接触刚度,并在此基础上建立了强力珩齿机的等效动力学模型。在Ansys中,分别使用Glue粘接法和添加MATRIX27单元法对机床进行模态分析,通过对比模态仿真结果验证了添加单元法的有效性。经仿真实验研究,得出机床的各阶固有频率的大小是由多个结合面的共同影响,并且随着结合面刚度值的增加机床固有频率趋近于一个定值。

结合面;接触刚度;固有频率;模态分析

强力珩齿技术是一种高速、高精的齿轮热后精加工工艺。相对于传统的珩齿加工来说,强力珩齿的主轴转速更高,切削压力更大,所以,在强力珩齿机的设计研发阶段,对其进行动力学分析显得十分必要。为了能够建立更加合理的强力珩齿机动力学模型,必须考虑机床中的结合面,这是因为结合面的动态特性是机床动态特性的重要组成部分,研究机床的动力学问题必然离不开结合面的动态特性[1-4]。已有文献研究表明:机械结合面的接触刚度占机床总刚度的60%~80%,机床出现的振动问题有60%以上源自于结合面[5-7]。

结合面的研究主要分为结合面动力学模型的建立和结合面的参数辨识两个方面。对于参数辨识,常用的方法有:①理论解析计算法;②实验辨识法;③理论解析与实验辨识相结合法[8]。然而,在机床的设计阶段,难以通过实验获得结合面参数。因此,本文将以Y4830CNC强力珩齿机为对象,通过理论解析计算法获得机床中各结合面的接触刚度参数,从而建立机床的动力学模型,并通过模态仿真结果分析强力珩齿机的动力学特性。此外,本文将通过与未考虑结合面的仿真结果进行比较,来验证结合面模型的有效性。

1 机械结合面动力学模型

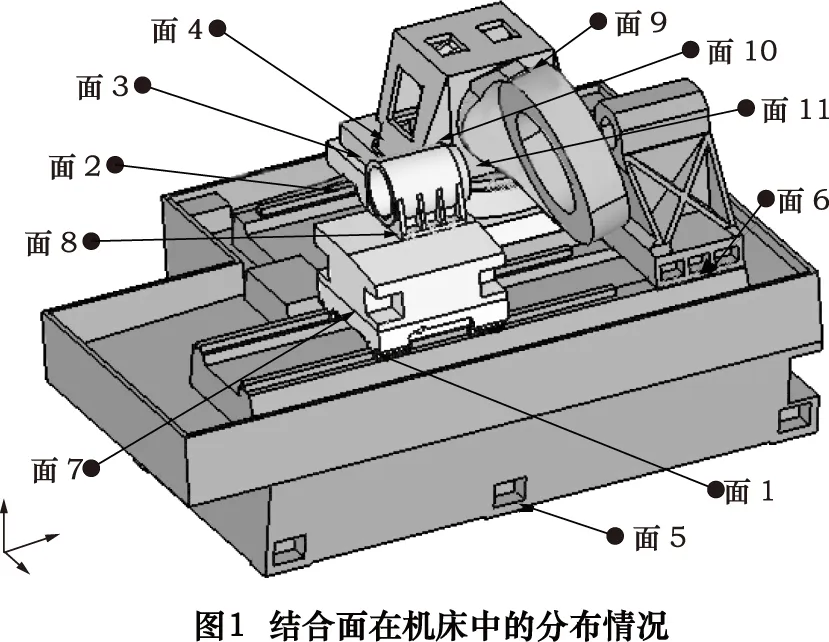

机械结合面从运动角度可以分为:固定结合面、半固定结合面和运动结合面[9]。针对于本文所研究的强力珩齿机床,将机床中的结合面分为两大类:一种是螺栓结合面,另一种是直线进给系统中的结合面。直线进给系统指的是包含滚珠丝杠螺母副、支撑轴承和滚动直线导轨等所构成的典型的机械进给系统。在本文研究的强力珩齿机中,有多处直线进给机构,这里将它们作为一个独立的系统进行研究。图1为强力珩齿机简化模型,下面将对图中的11处结合面进行研究。

结合面的接触刚度可以用Ansys软件中的Spring-Damper单元或MATRIX27单元进行等效。这两种单元有其各自的优缺点:MATRIX27单元可以同时表示X、Y和Z这3个方向的刚度,相当于3个Spring-Damper单元;连接MATRIX27单元的两个节点可以是重合的,也可以是分离的。综合考虑这两种单元的特性和研究对象的特点,本文将选用MATRIX27单元来模拟结合面的接触刚度。

1.1 螺栓结合面动力学模型

对于螺栓结合面,在机床的三维模型中将结合面处的螺栓、螺母和螺栓孔略去,在螺栓的位置为两个接触面添加刚度单元,一个螺栓用一个相应的单元替代。

结合文献[10],结合面的法向接触刚度和切向接触刚度的计算公式为

(1)

(2)

其中:Kn为法向接触刚度,N/m;Kτ为切向接触刚度,N/m;Pn为结合面的接触面压力,MPa;S为结合面接触面积,m2。

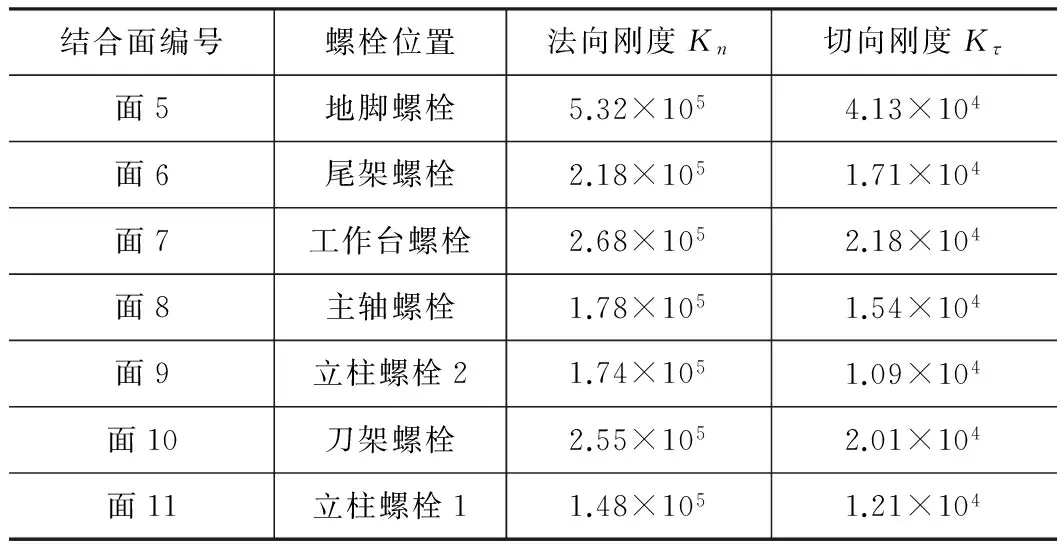

在本文中,提取了机床7处螺栓结合面进行研究,得到其法向结合面刚度和切向结合面刚度如表1所示。

1.2 直线进给系统结合面动力学模型

机床进给系统一般包括滚珠丝杠螺母副、滚动直线导轨、轴承和相应的支撑等。由于进给系统中的零件较多而且尺寸较小,在进行有限元网格划分和结合面的处理时,都较为复杂。因此本文将进给系统中的结合面动力学模型等效为如图2所示。Z方向的轴向刚度KZ由滚珠丝杠、螺母和轴承等提供,X和Y方向的径向刚度KX和KY由滚动直线导轨提供。

表1 螺栓结合面接触刚度 N/μm

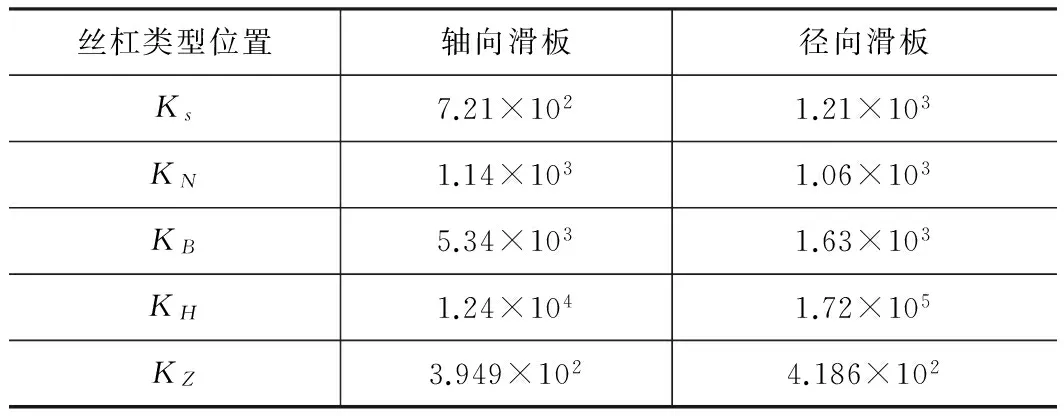

1.2.1 轴向刚度KZ

进给系统的轴向刚度受多个零件的影响,所以该刚度由多个刚度复合而成,其计算公式[11]为

(3)

式中:KZ为轴向总刚度;Ks为丝杠轴轴向刚度;KN为螺母的轴向刚度,KB为轴承的轴向刚度;KH为轴承座的轴向刚度。单位都是N/mm。

根据丝杠不同的支撑方式,丝杠轴轴向刚度的计算方法也不相同,本文丝杠的固定-自由的支撑方式,查滚珠丝杠的样本可得:

(4)

式中:d1为丝杠轴的螺纹小径,mm;E为弹性模量,Pa;L为安装跨距,mm。

螺母轴向刚度与螺母的预紧形式的有关,查产品的样本,整理变换得到:

KN=0.8×K

(5)

式中:K为产品样本表中螺母的刚度值,单位为N/m。

本文中所用的轴承有角接触球轴承和推力球轴承,它们的轴向刚度KB可以根据其型号从产品样本查询并计算得到。

对于轴承座的轴向刚度KH,本文主要考虑与其相连的螺栓结合面的刚度。

表2 轴向刚度KZ N/μm

1.2.2 径向刚度KX和KY

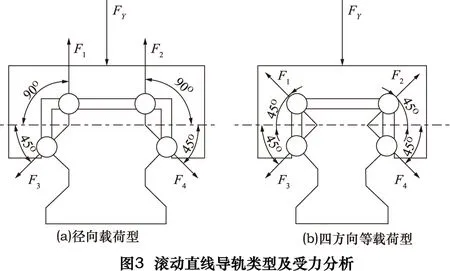

径向刚度KX和KY是由滚动直线导轨结合部提供的,其数值的大小与外加负载的大小和滚道内钢球的变形状态密切相关。不同类型的导轨,其受力与钢球的变形也有所不同。如图3所示,本文研究的机床对象所涉及的两种导轨:径向载荷型滚动直线导轨和四方向等载荷滚动直线导轨。

本文对于滚动直线导轨接触刚度的处理方法是:首先,计算单个钢球变形所产生的刚度;然后,根据钢球之间位置上的关系,求出总刚度。结合文献[12]和本文的研究对象,得到单个钢球的变形量求解公式为

(6)

其中:δn为单个钢球的变形量,mm;k/(πμ)为系数,可查表[12]得到;E为弹性模量,MPa;λ为泊松比;F和F0分别为单个钢球的外加载荷和预紧力,N;ρ为主曲率和,1/mm;δ0为单个钢球的预压变形,mm。

以径向载荷型滚动直线导轨为例,结合赫兹接触理论,通过受力分析,如图3a,可以得到以下两式:

2(F1-F3sin45°)n=FY

(7)

(8)

其中:n为单列滚道滚子的数目;FY为总外加载荷,N。

联立式(7)和式(8),求出F1和F3作为单个钢球的外加负载带入式(6)中,得到单个钢球的变形量δ90和δ45,δ90为接触角为90°位置处的钢球变形量,δ45为接触角为45°位置处的钢球变形量。结合钢球之间的位置关系,得到径向刚度KX和KY的计算公式为

近来的成交谨慎,与前段时间很多复肥厂家的秋季订货会性质的各种大促销密切相关,某肥业郑州峰会订货10万吨,某股份成都大会收款4.5亿元……大成交都到前面去了,后面的成交理所当然谨小慎微,大伙儿Get到了吗?

(9)

KX=2F3/δ45

(10)

对于四方向等载荷滚动直线导轨,可以用类似的方法求得径向刚度。

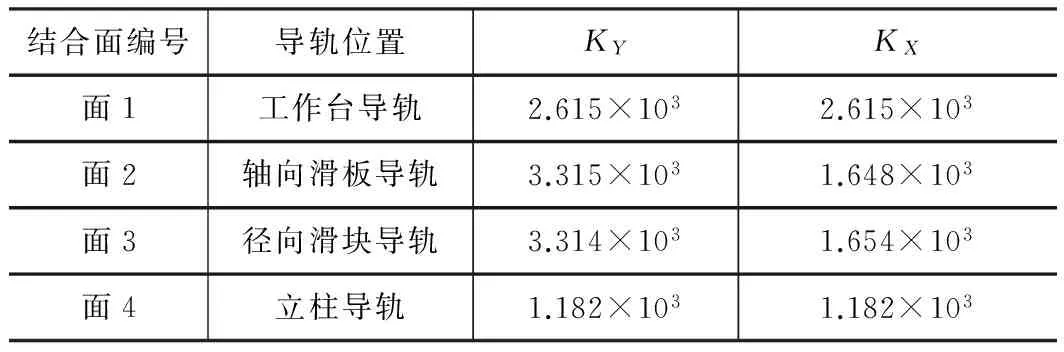

本文所研究的机床具有4个滚动直线导轨,其径向刚度见表3。

表3 径向刚度KX和KY N/μm

2 机床整机的模态分析

2.1 结合面的处理方式

在有限元分析软件Ansys中,传统对于转配体的处理方式是直接对相接触的零部件采用Glue命令进行“粘接”,这种对结合面的处理方式操作起来较为简便,但得到的模态频率与实际频率相比偏大。

本文对结合面的处理方式为在两结合面之间添加MATRIX27单元,以模拟结合面的接触刚度。

2.2 模态分析结果对比

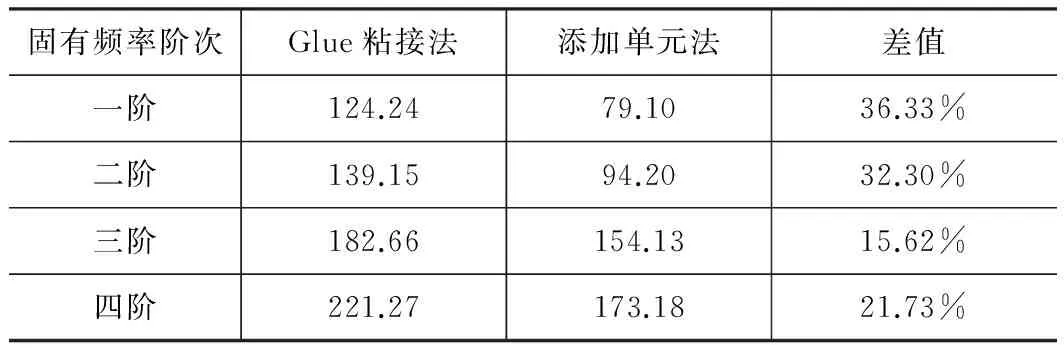

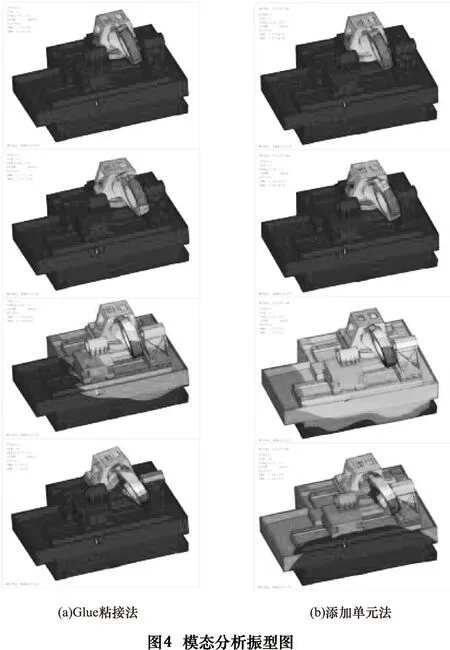

本文分别采用“Glue粘接法”和“添加MATRIX27单元法”两种方式对机床进行模态分析,振型如图4所示,固有频率见表4。

表4 机床的各阶固有频率 Hz

比较两种方法的模态分析结果云图,可以看出,两种方法得到的各阶模态振型基本上是一致的。然而,相同振型的同阶固有频率却有较大的差别,一、二阶频率相差30%以上。通过两者的比较,在一定程度上表明:采用Glue粘接法进行模态分析,得到的固有频率偏大,造成这种现象主要是由于没有考虑结合面的接触刚度,在这一点上,添加MATRIX27单元法优势较为明显。所以,在整机分析中,采用添加MATRIX27单元法从而获得的模态仿真结果,在理论上,更接近于实际值。

3 结合面刚度对机床模态的影响

从上文的分析结果可以看出,在进行模态仿真时,是否添加结合面对于仿真结果有着十分重要的影响。因此,下文将研究结合面的刚度值对机床模态的影响规律。

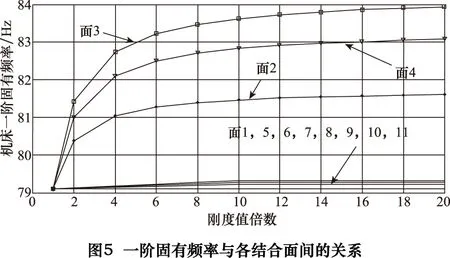

以机床的第一阶模态为研究对象,如图1所示,机床的动力学模型中存在11个结合面,分别增加结合面的刚度值,观察一阶固有频率的变化情况,以此确定哪些结合面对第一阶模态的影响较大。

如图5所示,随着各结合面的刚度值的增加,机床的一阶固有频率也随之相应的增加。其中,当结合面1、5、6、7、8、9、10和11的刚度值不断增加时,一阶固有频率增加十分缓慢,基本上没有变化;当结合面2、3和4刚度值增加时,机床的一阶固有频率增加十分显著。因此,这说明结合面2、3和4对机床的一阶固有频率贡献最大。

此外,单独对结合面2、3和4分析可以发现:

(1)当结合面的刚度值在1~4倍的区间变化时,相对应的一阶固有频率变化十分迅速,即在结合面刚度值的初始刚度值附近变化时,相应的机床固有频率会有显著的变化。在实际的加工生产中,结合面的刚度值同样不会无限制增大,这一点上也比较符合实际情况。

(2)当结合面的刚度值在6~20倍这个区间增大时,一阶频率的增加状态趋于一条水平线,表明结合面刚度值在远离原有刚度值时,相应机床的固有频率值几乎不会变化。

(3)观察增大后的固有频率的最大值,面2、3和4分别为81.61 Hz、83.94 Hz和83.09 Hz,相较于初始的79.10 Hz增加量并不是十分明显,这也就说明单个结合面的刚度值的增加对机床总体的固有频率的提高并不明显。

针对单个结合面刚度值增加,机床固有频率的提高并不明显这一问题,下面将以结合面3和4为对象,研究多结合面刚度值同时增加时,对机床整机固有频率的影响规律。

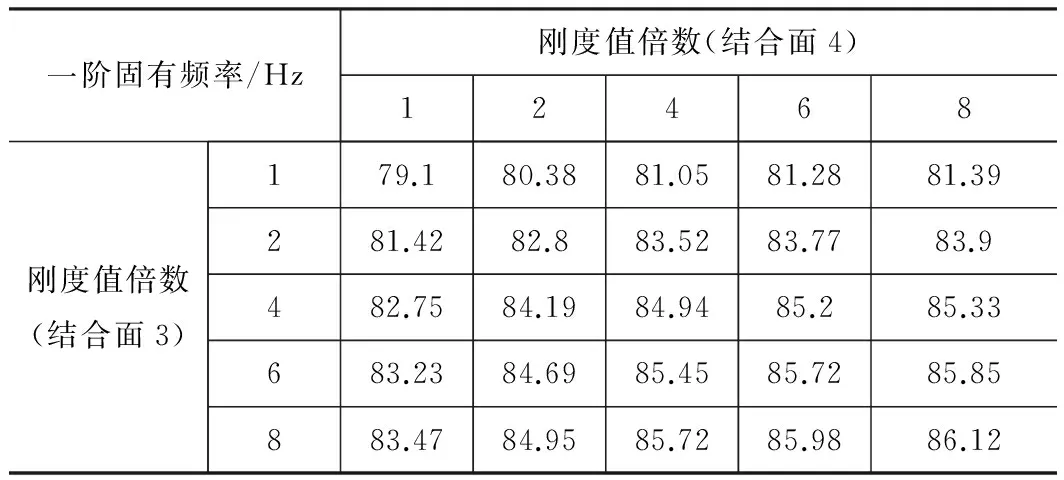

在机床的仿真模型中,逐次增加结合面3和结合面4的刚度值,对每一种情况进行模态仿真分析,得到的各自的仿真结果,表5为机床的一阶固有频率仿真结果。

表5 结合面3和4对一阶频率的影响

一阶固有频率/Hz刚度值倍数(结合面4)12468刚度值倍数(结合面3)179.180.3881.0581.2881.39281.4282.883.5283.7783.9482.7584.1984.9485.285.33683.2384.6985.4585.7285.85883.4784.9585.7285.9886.12

对表5中的数据分析可知,每一行反映的是结合面4的变化,每一列反映的则是结合面3的变化,各行各列的变化情况均与上文中单个结合面的增长趋势是一样的。然而,观察表中对角线位置的数据,即同时增加结合面3和4的刚度值时,一阶固有频率值的增加要明显大于结合面3和4各自的增长值。同时增加结合面3和4的刚度值为初始值的2倍时,一阶了频率为82.8 Hz,大于只增加结合面4刚度值的8倍的81.39 Hz和只增加结合面3刚度值的4倍的82.75 Hz,表明同时增加两个结合面的刚度值可以实现以较低的增长倍数到达单个结合面刚度值较大增长倍数的效果。并且,小范围的增加结合面刚度值,在实际机床制造装配中相对来说比较容易实现。

从上述分析可以得出以下结论:(1)机床中各个结合面对于机床某一阶的固有频率的影响程度是不一样的,但是都呈现一种先快速后平缓的变化趋势。(2)单独增加某一个结合面的刚度值,对机床整体的固有频率提高的效果并不显著,各结合面之间具有相互耦合的作用,同时增加多个结合面的刚度值,可以明显提高机床固有频率。

4 结语

本文通过对机床的机械结合面进行分析,建立结合面的动力学模态,并应用理论解析计算获得了结合面的接触刚度。然后,在Ansys中,通过添加MATRIX27单元,将结合面的接触刚度添加到有强力珩齿机的限元分析模型中,并与传统的Glue粘接法进行比较,验证了添加单元法在仿真模型的建立上更具有优势。

根据模态仿真的结果,分析比较了各结合面对机床整机固有频率的影响,并总结了相应的变化规律。该结论对于机床的设计、后期的优化以及避免机床共振降低加工噪声等方面具有一定的指导意义。

[1]郭成龙,袁军堂,李奎,等.基于结合面参数的整机动态特性分析与试验研究[J].机械设计与制造,2012(2):149-151.

[2]杨尧,袁军堂,王振华,等,基于虚拟材料层的滑动结合部动态特性建模方法[J].机械设计与制造,2014(2):222-228.

[3]伍良生,马淑慧,屈重年,等.弹簧-阻尼动力学单元螺栓连接结合面研究[J].机械设计与制造,2014(1):4-6.

[4]毛宽民,黄小磊,田洪亮,等.机床固定结合面参数识别及其拟合方法[J].华中科技大学学报:自然科学版,2011,39(3):18-21.

[5]王禹林,吴晓枫,冯虎田.基于结合面的大型螺纹磨床整机静动态特性优化[J].振动与冲击,2012,31(20):147-182.

[6]黎定仕,张以都,王 鹏.基于结构阻尼的机械结合部动力学模型研究[J].振动与冲击,2010,29(8):204-253.

[7]韩江,胡春阳,夏链,等.FM6324立式加工中心工作台组件的ANSYS模态分析及优化[J].合肥工业大学学报:自然科学版,2012,35(8):1039-1042.

[8]杨勇,张为民,陈希光.数控机床导轨滑块结合部组建模与参数辨识方法研究[J].农业机械学报,2014,45(7):313-320.

[9]张学良.机械结合面动态特性及应用[M]. 北京:中国科学技术出版社, 2002:1-3.

[10]位文明,刘海涛,张俊,等.基于实际面压力分布的结合面有限元建模方法[J].中国科技论文在线,2011,6(8):563-567.

[11]蒋书运,祝书龙.带滚珠丝杠副的直线导轨结合部动态刚度特性[J].机械工程学报,2010,46(1):92-99.

[12]高飞.直线滚动导轨预加载荷的应用研究[D].无锡:江南大学,2007.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Dynamics analysis of the power honing machine based on the characteristics of joint surfaces

HAN Jiang, ZHAO Feihu, XIA Lian

(School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009, CHN)

In order to obtain the reliable dynamic parameters of the power honing machine during the design phase, the equivalent dynamic model has been built with contact stiffness which are calculated based on the joints such as bolted joint surface, linear rolling guide, ball screw and others in this paper. The MATRIX27 added method has been proved more effective on modal analysis with the comparison used the Glue method in Ansys. The simulation experiments result that natural frequency is affected by serious joint surfaces and when the stiffness of joint surface is continually increased the value of frequency will become flat.

joint surface; contact stiffness; natural frequency; modal analysis

*国家自然科学基金(51575154);国家科技重大专项(2013ZX04002051)

TH122

A

10.19287/j.cnki.1005-2402.2016.09.016

�静) (

2016-01-19)

160921