螺栓连接对悬臂结构精度的影响分析*

李康宁 林文强 刘 涛 姜奂成

(东北大学机械工程与自动化学院,辽宁 沈阳 110004)

螺栓连接对悬臂结构精度的影响分析*

李康宁 林文强 刘 涛 姜奂成

(东北大学机械工程与自动化学院,辽宁 沈阳 110004)

在对精密数控设备的研究过程中,发现结合面的接触刚度对设备总刚度约有60%~80%的影响,特别是悬臂结构的刚度,直接影响着设备的精度。以切片机为研究对象,根据其实际模型,建立了考虑螺纹和带有间隙的螺栓连接的悬臂结构有限元几何模型,并且考虑了螺栓预紧力和切削力等外载荷,利用软材料解决了带有间隙的螺栓连接的不收敛问题。在经过ANSYS Workbench分析的基础上,得到了悬臂结构的螺栓连接对其精度的影响数据,并对悬臂结构的螺栓连接提出了改进建议以便提高切片机的精度。

ANSYS Workbench;精度;间隙模型;螺栓连接;悬臂结构

一般情况下,数控设备结构结合部的接触刚度约占设备总刚度的60%~80%[1]。研究表明,设备总柔度的40%~60%是结合面产生的,而设备总阻尼的90%以上来源于结合面[2]。

本文以切片机为研究对象,由于切片机零部件间存在结合面,结合面间既储存能量又消耗能量的“柔性结合”本质极大地影响着切片机整机的静、动态特性。研究表明,结合面刚度常常是数控设备整体刚度的重要组成部分,有时甚至成为整体刚度的薄弱环节。切片机划片加工时划切槽的大小已由原来的30~40 μm发展到现在的20 μm[3]。这对切片机的高精度、高分辨率、高速度、小振动、热稳定性提出了较高的要求。然而国内大多数的切片机在随着使用时间的增加,其精度会明显的降低。这对于一台精密设备来说是一个致命的缺陷。所以,切片机的精度问题受到了越来越多业内人士的关注。

经过长期与工人及工程师交流和大量文献[4-9]的查阅,发现气浮主轴的螺栓连接严重地影响切片机的精度。由于整个装置没有定位装置,每次安装完气浮主轴后,其位置都不是固定的。装置会随着外力的变化而有微小的改变,由于切片机属于精密的仪器,任何微小的改变都有可能影响到切片机最终的加工精度。所以探究悬臂结构中的螺栓连接对于研究精密数控设备的精度问题是十分有必要的。

由于螺栓结合面在机械结构中的大量存在,从而使机械结构或系统不再具有连续性,进而导致了问题的复杂性。本文提出了一种能很好解决螺栓杆与内孔壁之间有间隙的模型,这种解决方法具有普遍适用性,然后通过ANSYS Workbench建立有限元模型分析了在切片机悬臂结构中螺栓对其精度的影响,并提出改进建议。

1 悬臂主轴结构

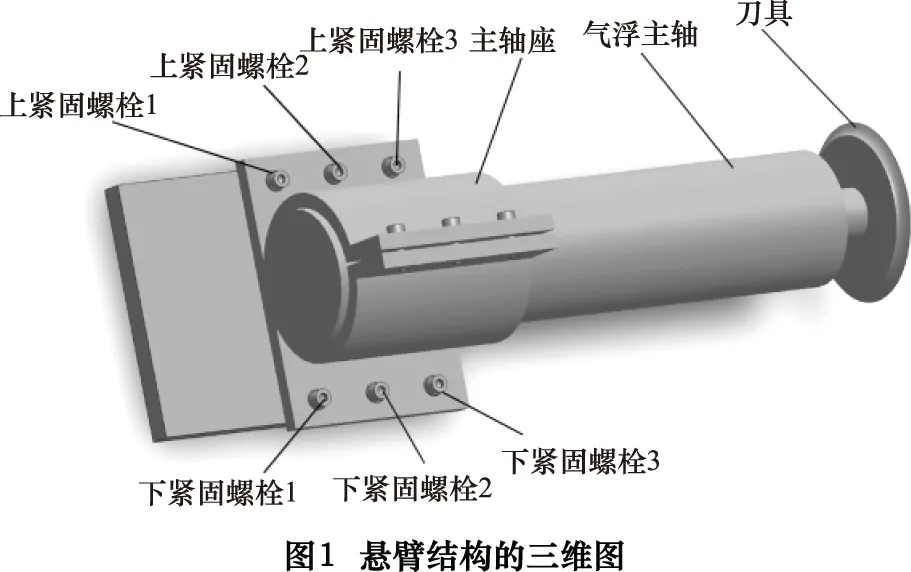

气浮主轴系统主要是由气浮主轴、紧固螺栓、主轴座和Z轴工作台组成。气浮主轴系统在切片机工作的过程中负责对被加工件进行切割,通过6个M6的螺栓将主轴座固定在Z轴工作台上。因此,整个气浮主轴系统是一个悬臂结构,在工作过程中有可能发生振动。这也就是本文主要对其进行了分析的主要原因。气浮主轴的具体结构见图1所示。

2 悬臂结构有限元模型的建立

2.1 几何模型的建立

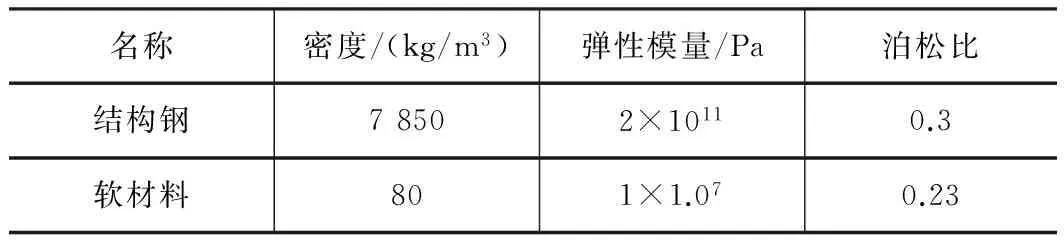

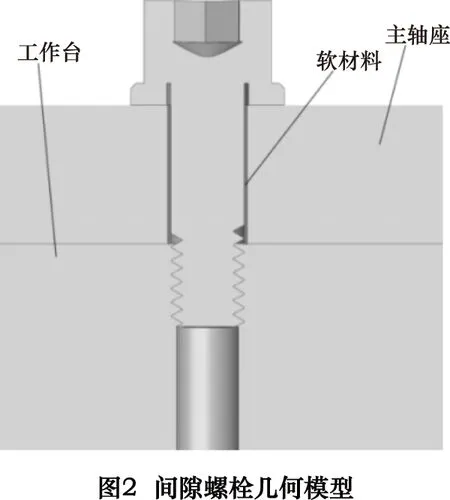

本文采用的模型如图2所示,将间隙部分采用软材料来填充,这样做的好处是可以避免在整个过程中,某一瞬间会发生突然地材料的渗入,因为间隙被填充后,整个模型都处于接触状态。所谓软材料,也就是密度和刚度都远远小于主轴座和工作台的密度和刚度,所以在分析的过程中,对模型的结果影响很小,基本可以忽略不计。所以本文研究出的此模型对解决ANSYS中的间隙问题具有很好的启迪作用。本文的材料参数设置如表1和表2。

表1 材料参数

名称密度/(kg/m3)弹性模量/Pa泊松比结构钢78502×10110.3软材料801×1.070.23

表2 常见螺栓材料表

螺栓等级材料密度/(kg/m3)弹性模量/GPa泊松比5.6Q23573001400.236.935#78501500.38.845#79001800.310.940CR81002000.3

2.2 力学模型的建立

切片机在工作状态下,整个装置会受到一个向下的重力,在力学模型中可以得知工件与气浮主轴作用产生切削。故可知气浮主轴会受到一个反切削力。此外还会受到用于连接工作台和主轴座的螺栓的预紧力作用。当砂轮对硅片进行切割时,只有气浮主轴的旋转与工件的作用,因此可以认为砂轮固定。在砂轮的整个工作过程中,磨削力与砂轮的进给速度、被切割件的厚度、主轴的转速等都有很大的关系。在与工作人员交流后和参考一些有关砂轮切削力的计算方法[10-11]以及现场工作经验,计算得到切削分力Fx、Fy、Fz分别为1 200、200、800 N。

在实际工程中,最常用的用于确定螺栓预紧力的方法是查表。根据螺栓的直径和强度等级便可以得到螺栓的预紧力。从而建立力学模型如图3所示。

2.3 约束模型的建立

在工作状态下,工作台与Z轴系统的直线导轨上的滑台直接相连,所以在分析的过程中将其设置为固接。其他部件的接触关系[12-13]如表3。

表3 部件间的接触类型

序号接触实体目标实体接触类型1工作台主轴座Frictional(0.08)2工作台6个紧固螺栓Frictional(0.08)3主轴座6个紧固螺栓Frictional(0.08)4主轴座气浮主轴Bonded5主轴座软材料Bonded6软材料6个螺栓Frictionaless7工作台软材料Frictionaless8主轴座3个夹紧固螺栓Bonded

2.4 划分网格

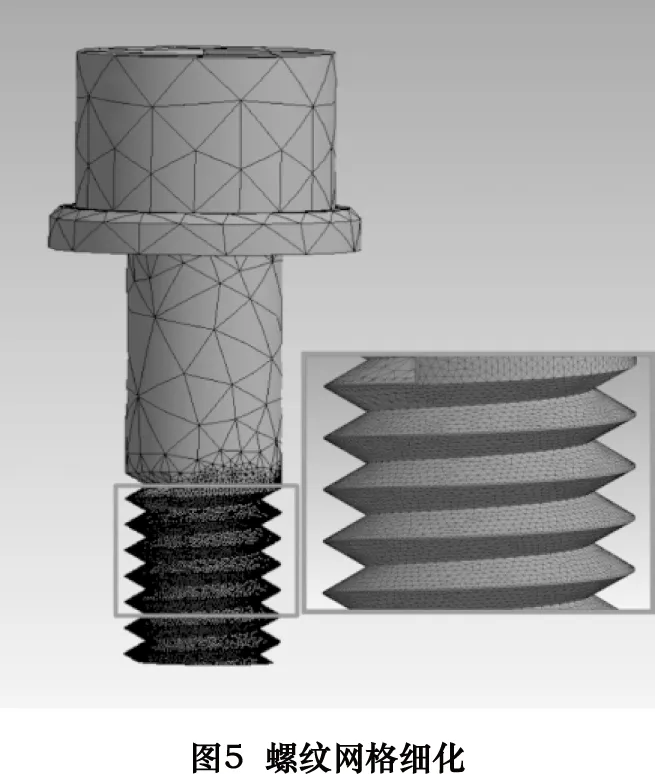

本文采用四面体网格对模型进行划分,如图4。在划分的过程中,由于模型中有螺纹接触的面,所以对此部分面的网格大小要进行控制。在模型树中添加6个contact sizing控制设置。选择6个螺栓的接触位置,并将网格的尺寸控制到0.15 mm以内,这样在对模型进行整体网格划分时,就可以得到接触区细化的模型,如图5所示。

3 悬臂结构螺栓连接对精度的影响

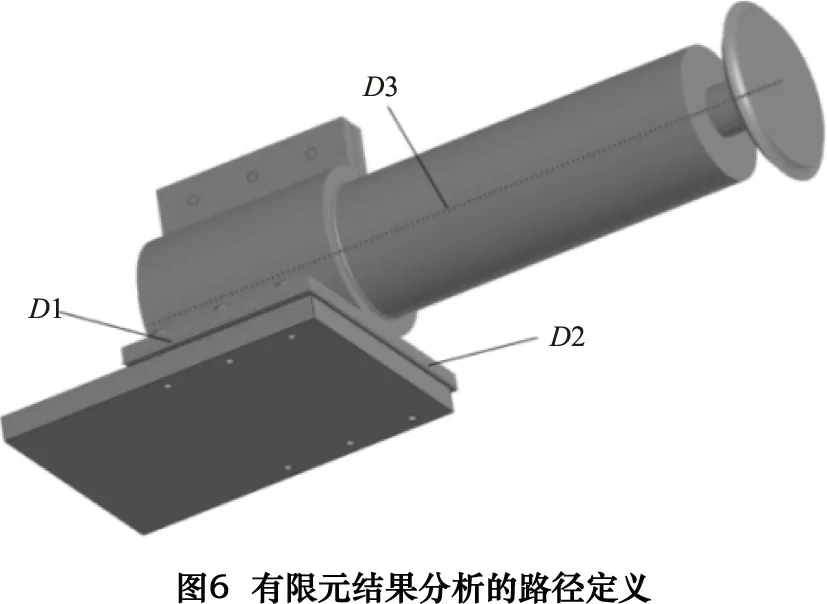

为了更好地分析高强度螺栓在不同预紧力状态下对气浮主轴精度的影响,本文采用路径的方式来对模型进行描述,及观察路径上所对应的点的各个参数的变化。文中设置了3条位移路径D1、D2和D3来反映由于螺栓预紧力的变化而引起的气浮主轴的位移变化。D1、D2是为了能够更好地描述螺栓对主轴座变形而定义的两条变形路径,D3则是描述整个气浮主轴沿路径的变形量。如图6所示。

由于本文中考虑的载荷偏危险,所以本文中认为气浮主轴末端的位移量在0.1 mm以内是精度允许的范围。这样便可以通过预紧力的增大或减小来模拟螺栓的退化过程。

3.1 M6螺栓的预紧力对悬臂结构精度的影响

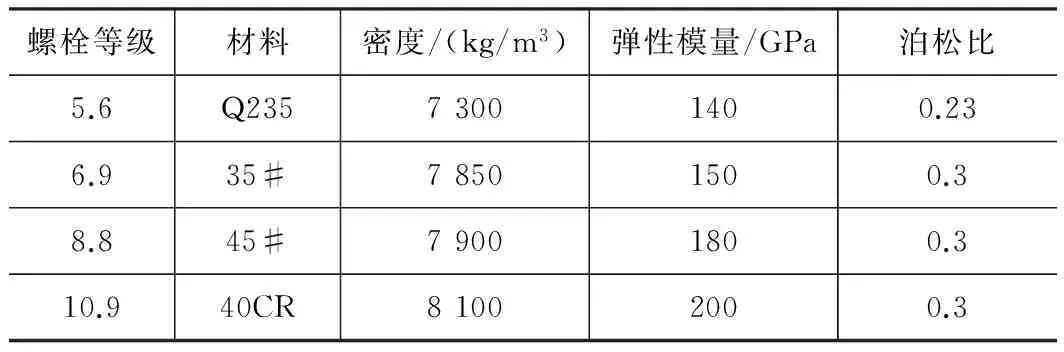

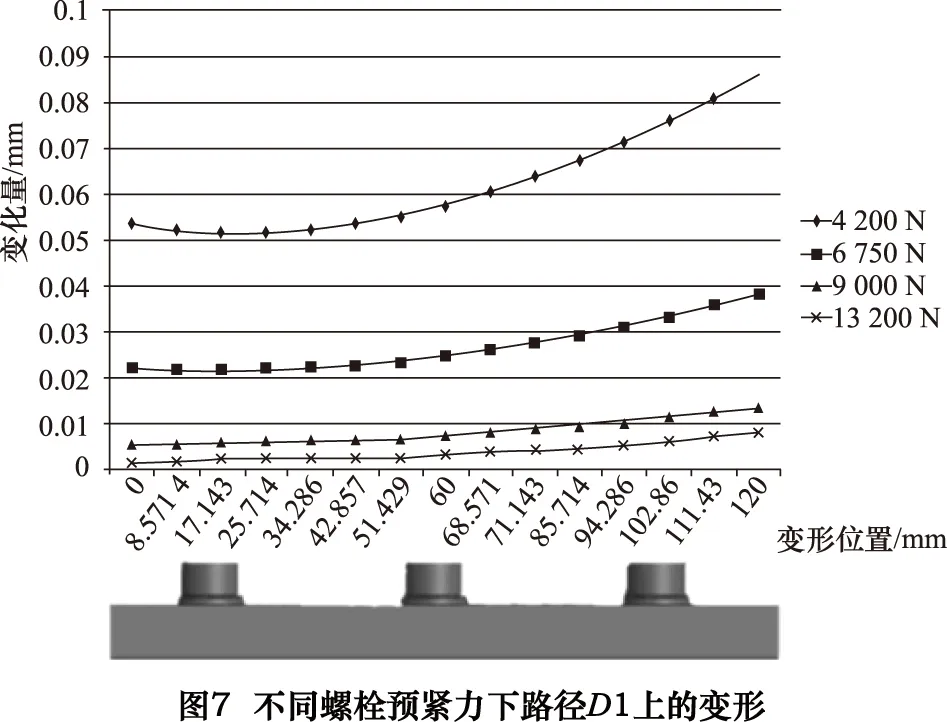

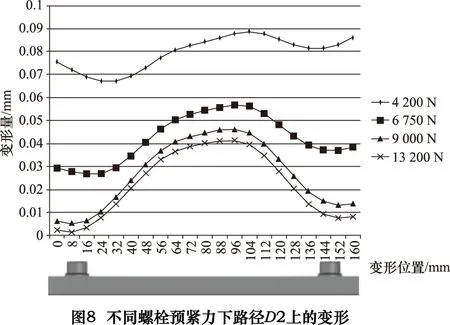

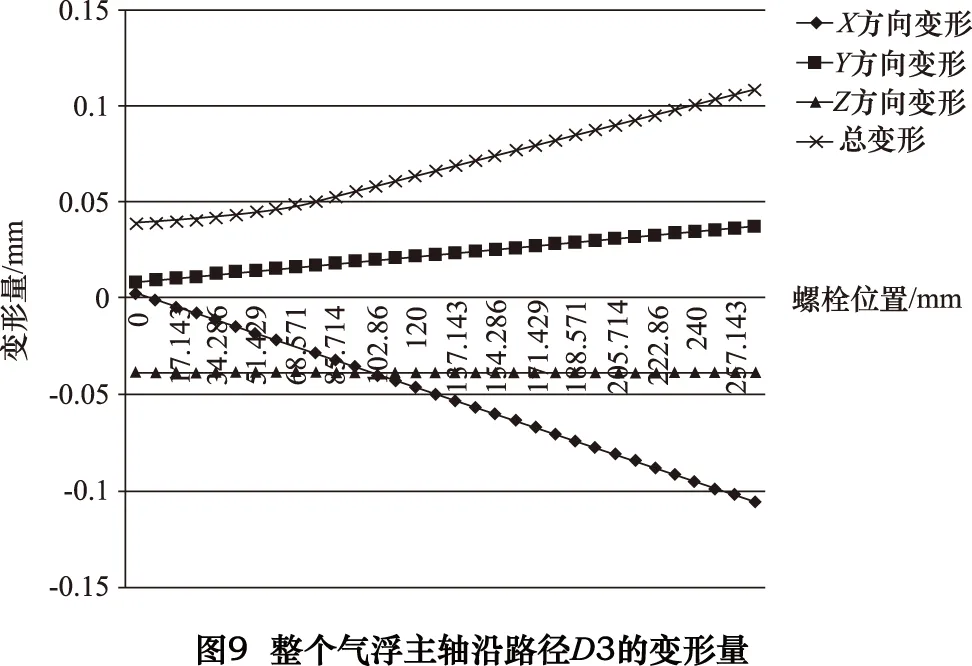

当采用的螺栓分别为5.6、6.9、8.8、10.9级并分别按其标准预紧力4 200、6 750、9 000、13 200 N加载时,获得的结果如图7~9。

图7为沿路径D1时,不同螺栓预紧力对主轴座的变形的影响。图8描述了不同螺栓预紧力下主轴座上路径D2的变形大小。从图7和图8可以看出:总体的趋势是主轴座上沿路径D1、D2的变形大小随着螺栓的预紧力的增大,变形随着减小,但其变形量的减小幅度也逐渐减小。

从图7可以看出,螺栓预紧力在4 200 N时沿路径D1的位移变化超过了6 750 N的一倍还多,而6 750 N时沿路径D1的位移变化约为9 000 N的一倍。当预紧力为9 000 N时,主轴座的位移已经有了很大幅度的改善。当螺栓的预紧力为13 200 N时,螺栓沿路径D1的位移最小,是预紧力为9 000 N时的一半。

从图8可以看出,当螺栓的预紧力为4 200 N,主轴座的整体变形最大,为螺栓在预紧力为6 750 N时的一倍以上,而当螺栓的预紧力为9 000 N时,主轴座沿路径D2的变形量仅为螺栓预紧力为6 750 N时的一半。而当螺栓的预紧力为13 200 N时,主轴座相应的变形量最小。

综上所述预紧力从4 200 N到6 750 N的变形减小量最大,带来的效益也比较好,而预紧力从9 000 N到13 200 N的变形减小量最小,变形减小量与预紧力的增加量的比值最低。

从图9中可以看出沿路径D3,整个气浮主轴在预紧力为9 000 N时,其总的位移最大量为0.1 mm左右,根据总位移来判断可以认为螺栓预紧力保持在稍大于9 000 N的力时,整个气浮主轴装置满足精度要求,又从不同预紧力对气浮主轴的变形量带来的效益来看,预紧力稍大于9 000 N是一个比较好的选择。

3.2 螺栓直径对悬臂结构的影响

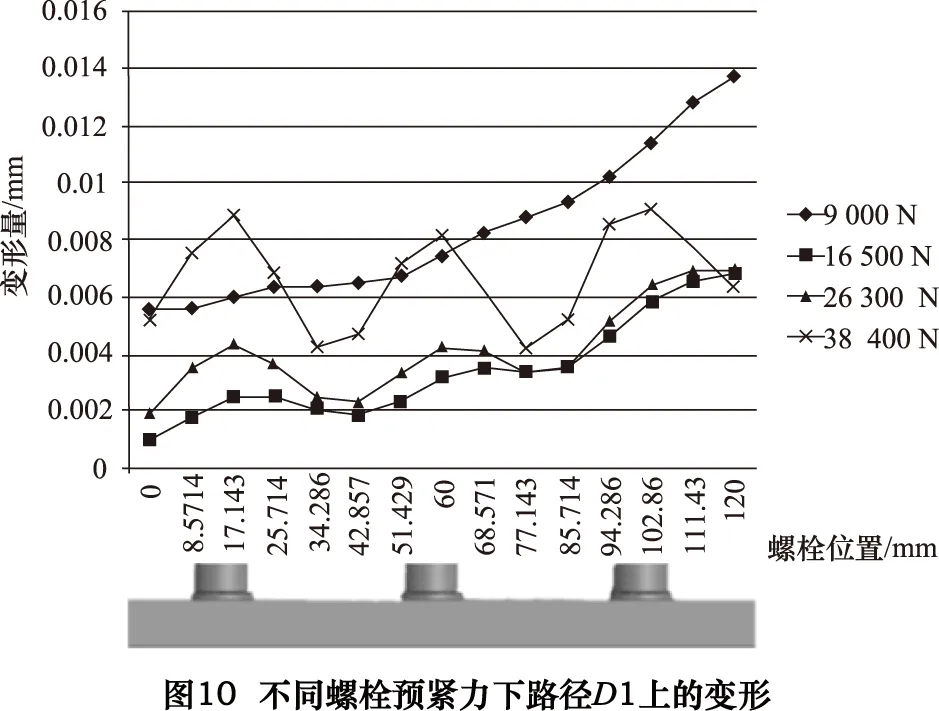

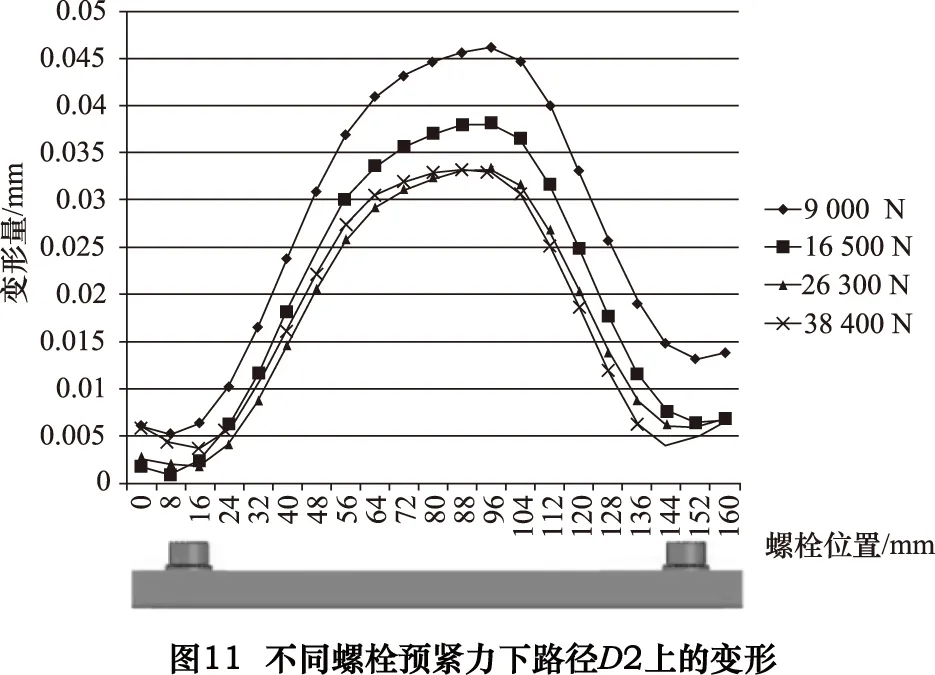

为了能够更好地指导螺栓对切片机悬臂结构的影响,在研究完M6螺栓并保证其加工精度的前提下,得到M6螺栓的临界预紧力。在保证气浮主轴的精度的基础上,本文以8.8级螺栓为例,考虑8.8级直径为M6、M8、M10和M12其预紧力按标准分别为9 000、16 500、36 300、38 400 N的螺栓在材料、截面应力和外部作用载荷等条件都不变的情况下,对主轴座的精度的影响。

将不同直径的8.8级螺栓沿路劲D1的变形量绘制出来,如图10所示。可以看出,整个主轴座沿路径D1的变形量大小在直径为M8时,变形量较小。在螺栓直径为M6时,变形量最大。当螺栓为M12时,由于预紧力太大而致使主轴座的变形量增大,产生了不良的后果。

同理,将不同直径的螺栓沿路径D2上的变形量提取出来,并绘制图11,可以看出,沿路径D2上的变形量随着螺栓直径的变大而逐渐变小。采用M6的螺栓的变形量最大,而采用M8的螺栓的变形量次之。M10和M12螺栓情况下的变形量大小相差基本不大。因此综合选用不同直径的螺栓的变形减小量与预紧力的增加量的比值来看,选用M10螺栓带来的效益比较好。

4 结语

正如本文中所研究的结果,可以得出螺栓的预紧力对主轴座的精度的影响比较大。根据本文中所计算得出的结论,如图7和图8所示,当螺栓的强度等级从5.6级增大到10.9级时,主轴座沿路径D1和D2的变形量随着预紧力的增大而减小。如图10和图11所示,当螺栓的材料不发生变化时,随着螺栓的直径的增加,当螺栓的预紧力不大于26 300 N时,螺栓沿路径D1的变形量逐渐的减小,当螺栓的预紧力大于26 300 N时,由于螺栓的预紧力过大,会使主轴座沿路径D1的变形量变大,进一步导致主轴座被破坏。对于路径D2而言,当螺栓的直径逐渐变大时,总的变形量会不同幅度的减小。但随着预紧力的增大,主轴座沿路径D2的变形量的变化幅值会越来越小;对于路径D3而言,所有的大于等于M6的螺栓均满足精度要求,但出于经济和使用的角度考虑,当为8.8级M10的螺栓时,整个气浮主轴的精度较好。

[1] Burdekin M, Baek N, Cowley A. Analysis of the local deformation in machine joints [J]. Meeh. Eng. Sci., 1979, 34(3): 1-17.

[2]张杰. 复杂机械结构结合面动力学建模及其参数识别方法的研究[J]. 机械强度, 1996, 18(2): 1-5.

[3]侯飞. 划片机工作台精确定位控制技术研究[D]. 西安: 西安工业大学, 2012: 1-2.

[4]Chen S L, Hsieh T H. Repetitive control design and implementation for linear motor machine tool[J]. International Journal of Machine Tools and Manufacture, 2007, 47(12): 1807-1816.

[5]Wu J, Pu D, Ding H. Adaptive robust motion control of SISO nonlinear systems with implementation on linear motors[J]. Mechatronics, 2007, 17(4): 263-270.

[6]Majumdar A, Bhushan B. Fractal model of elastic-plastic contact between rough surfaces[J]. Journal of Tribology, 1991, 113(1): 1-11.

[7]Archard J F. Contact and rubbing of flat surfaces[J]. Journal of Applied Physics, 1953, 24(8): 981-988.

[8]Doman D A, Warkentin A, Bauer R. Finite element modeling approaches in grinding[J]. International Journal of Machine Tools and Manufacture, 2009, 49(2): 109-116.

[9]Kato K. Micro-mechanisms of wear—wear modes[J]. Wear, 1992, 153(1): 277-295.

[10]Matsui S. An experimental study on the grinding of silicon wafer-the wafer rotation grinding method. 1[J]. Bulletin of the Japan Society of Precision Engineering, 1988, 22(4): 295-300.

[11]陈勇平. 平面磨削力建模及其应用研究[D]. 长沙:中南大学,2007.

[12]陈义东, 王想连, 姜土根. 利用 ANSYS Workbench 对螺栓组件进行应力分析[J]. 机械工程师, 2013 (3): 80-81.

[13]林晓龙. 高强度螺栓的应力分析及结构疲劳强度优化[D]. 沈阳:东北大学, 2012.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Bolt connection’s influence on the precision of cantilever structure

LI Kangning, LIN Wenqiang, LIU Tao, JIANG Huancheng

(School of Mechanical Engineering and Automation, Northeastern University, Shenyang 110004, CHN)

In the research of the precision CNC equipment, it’s recognized that the combination’s stiffness of the contact has an influence of about 60%~80% on the total rigidity of a machine tool, especially on the stiffness of the cantilever structure, which affects the precision of the equipment. With a slicing machine as an example and depending on the real prototype of slicing machine, some elements, bolt screw thread and gap between the bolt and the fixture, are taken into consideration in the FEA model. In addition, such load like bolt pretension and cutting force are exerted on the model. The non-convergence of gap produced by the bolt and the fixture are solved by virtue of soft material. So through the analysis of ANSYS Workbench, it’s gained that the bolt connection has some influence on the precision of cantilever structure. Several suggestions about bolt connection of cantilever structure are put forward to improve the precision of the slicing machine.

ANSYS Workbench; precision; model with gaps; bolt connection; cantilever structure

TH131.3

A

10.19287/j.cnki.1005-2402.2016.09.011

李康宁,男,1992年生,硕士生,主要研究方向为精密数控设备精度与可靠性分析。

(编辑 孙德茂)

2016-05-24)

160916

*辽宁省科技创新重大专项“高精密激光划片工艺技术及装备研究”(2012AA040104)