低低温电除尘器在华润苍南发电厂的技术应用研究

宋文哲,何 勇,张 华,阚旭东

(华润电力(温州)有限公司,浙江 温州 325805)

低低温电除尘器在华润苍南发电厂的技术应用研究

宋文哲,何 勇,张 华,阚旭东

(华润电力(温州)有限公司,浙江 温州 325805)

系统介绍了华润苍南电厂在实施烟气超低排放改造过程中低低温电除尘器设备的选型与应用,主要包括:在静电除尘器入口烟道加装烟气冷却器降低电除尘器入口烟气温度,形成低低温电除尘器实现静电除尘器除尘提效;由烟气冷却器与汽轮发电机低压加热器系统联合形成烟气余热利用装置,实现降低机组热耗和煤耗。通过应用低低温电除尘器技术,实现了显著的除尘提效和节能降耗,保证了烟气超低排放改造目标的顺利实现。实际应用情况表明,低低温电除尘器节能减排效果明显,对粉尘比电阻较高的干式静电除尘器除尘提效具有良好的借鉴意义。

烟气冷却器;余热利用装置;低低温;电除尘器

0 引言

燃煤发电虽已是我国煤资源利用中“最清洁”方式之一,但因其基数大,现阶段仍是我国大气污染物主要排放大户,正面临越来越严峻的环境压力。

根据《华润电力(温州)有限公司大气污染防治目标责任书》和企业社会公益环保要求,苍南发电厂启动了烟气超低排放改造,其中粉尘排放目标设定为在设计煤种含硫量及含灰量分别为0.9%和20%时,相应的锅炉空预器出口SO2和烟尘标况浓度分别为2 347 mg/m3和26.84 g/m3条件下,电除尘器出口粉尘标况浓度不大于33 mg/m3,以满足烟气污染物通过湿法脱硫和湿式静电除尘器协同除尘后,最终实现烟气污染物(粉尘)排放标况浓度不大于4.5 mg/m3。在此基础上,通过分析研究最终采用在除尘器前烟道加装烟气冷却器形成低低温电除尘器的方式进行除尘提效。

1 机组概况

1.1 设备概况

华润电力(温州)有限公司2台机组锅炉采用东方锅炉(集团)股份有限公司引进日本日立-巴布科克公司技术制造的超超临界锅炉变压运行直流炉;其型式为单炉膛、一次再热、平衡通风、露天布置、固态排渣、对冲燃烧、全钢构架、全悬吊结构Π型半露天布置燃煤锅炉,设计煤种、BMCR工况条件下锅炉空预器出口烟气体积流量413 8447 m3/h,烟气质量流量3 808.6 t/h;出口烟气含尘浓度18.05 g/m3;空气预热器出口烟温(进风20℃)122℃,空气预热器出口烟气含尘标况浓度(以O2=6%计)15.36 g/m3。

每台机组配套2台双室五电场干式静电除尘器,全部为高频电源,设计除尘器入口烟气温度122℃,烟气含尘量不大于19.5 g/m3(标况值),出口烟气含尘量不大于60 mg/m3(标况值),设计除尘效率不小于99.85%,本体漏风系数小于2%,气流均布系数小于0.2。

1.2 除尘现状

1.2.1 设备情况

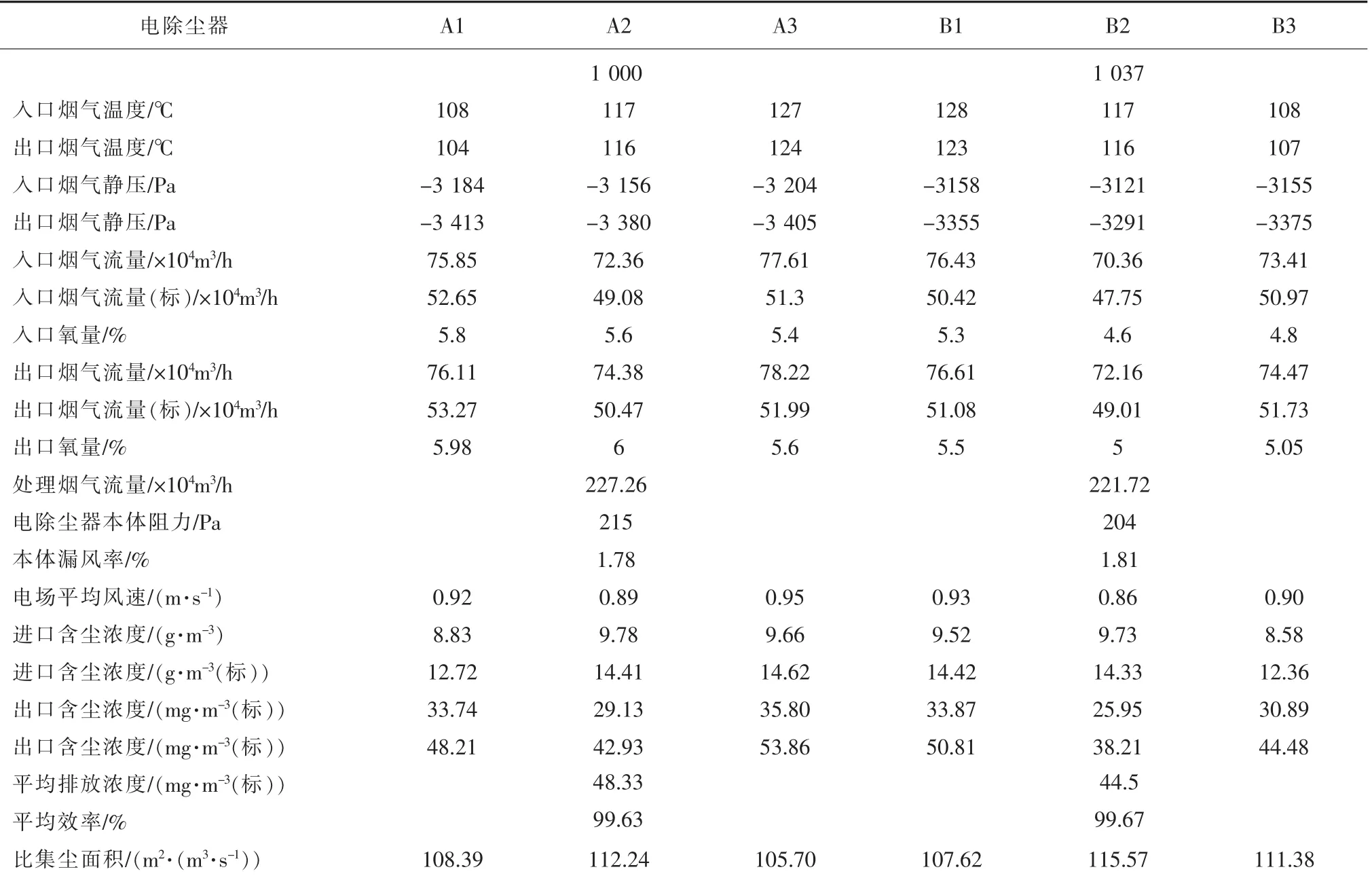

对2号机组进行了电除尘器性能考核试验和超低排放改造摸底试验,结果如表1所示。

由测试结果可见,高频电源提效模式下电除尘效率仅为99.65%,未达到设计值99.85%。按照性能测试后的实际电除尘效率,折算至改造工程燃烧20%灰分的设计煤种时,电除尘出口含尘量约为110 mg/m3(标况值),不满足烟气超低排放改造目标对除尘器出口粉尘浓度不大于33 mg/m3(标况值)的目标需求且差距较大,需要对电除尘器进行改造。

表1 电除尘器性能试验数据统计

1.2.2 除尘效率低原因分析

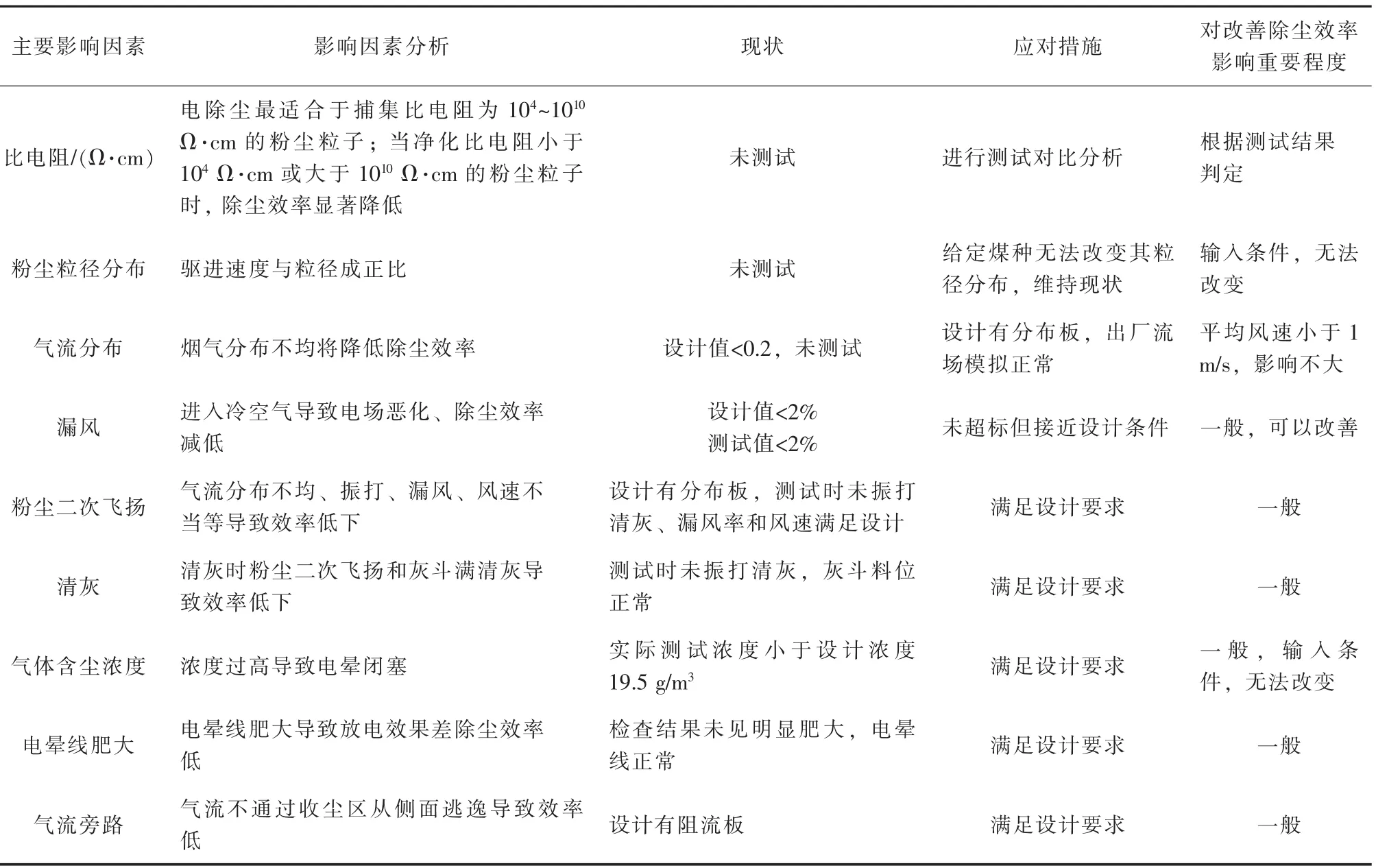

根据研究表明,影响电除尘性能的因素很多[1],主要因素列于表2并进行了逐项分析。

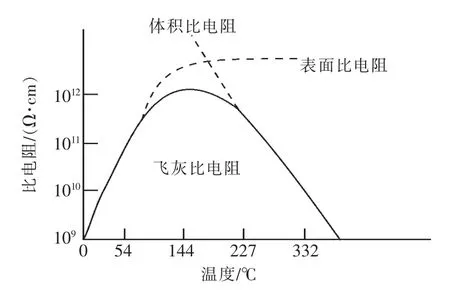

根据分析结果采取应对措施,对入炉煤进行采样分析,同时在空预器飞灰取样口进行飞灰取样,进行了飞灰比电阻试验。图1为温度与飞灰比电阻的关系曲线。按以往研究来看,电除尘中粉尘比电阻的最佳除尘效率区间为1×104~5×1011Ω·cm。对测试数据进行对比分析:在日常煤种情况下,现阶段运行温度在120℃左右,根据比电阻划分标准,该发电机组粉尘属于高比电阻粉尘,比电阻值高达1.55×1012Ω·cm;当烟气温度从设计入口烟温120℃降至100℃时,粉尘比电阻会从1.55×1012Ω·cm降低到6.90×1011Ω·cm,接近最佳除尘效率区间比电阻上限,要达到最佳设计效率需要将除尘器入口烟气温度降低到100℃以下。

图1 温度与飞灰比电阻关系

根据上述分析,电除尘器除尘效率低的主要影响因素为飞灰比电阻不合理,需要重点改善飞灰比电阻的影响;同时漏风率接近设置值,需要对电除尘器进一步进行密封检查。

2 电除尘器改造技术的选择

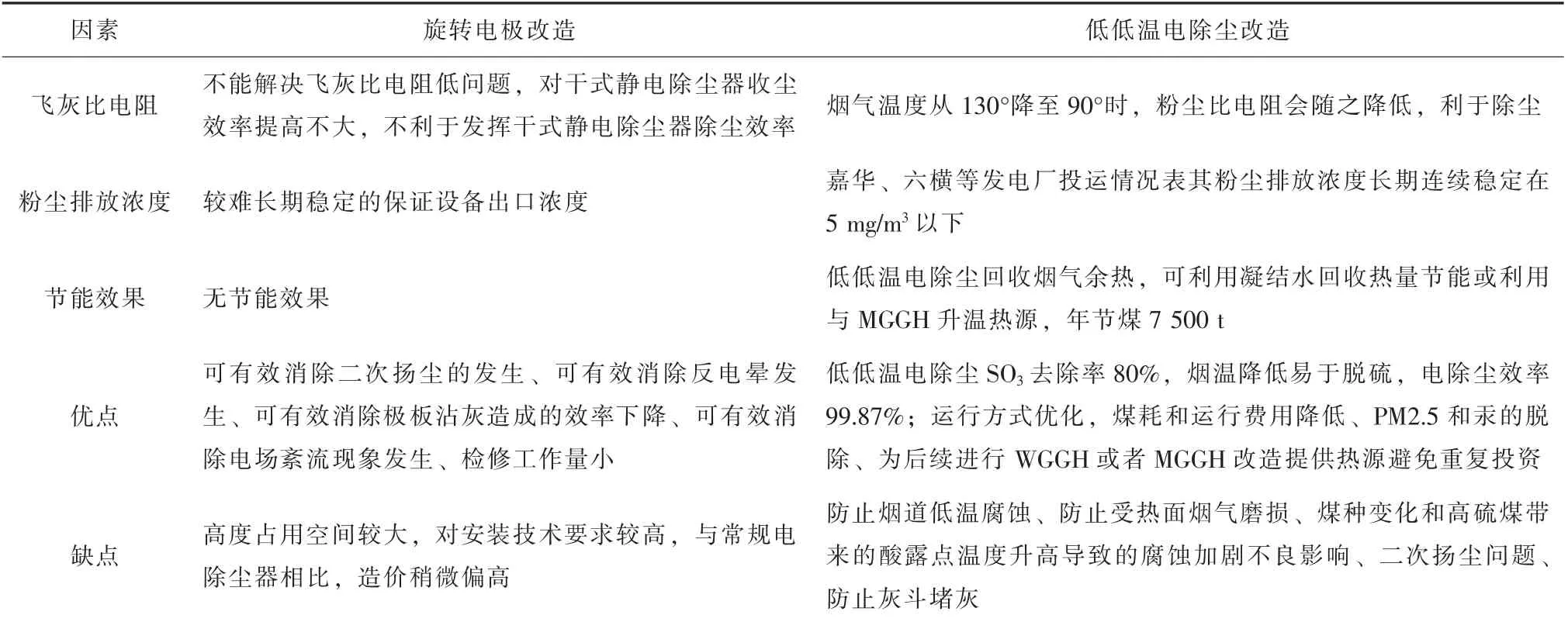

现阶段电除尘改造技术主要有旋转电极改造和低低温电除尘器改造,对这2种改造技术分析进行对比见表3。

根据现阶段除尘治理技术方案,除尘和脱硫相互影响、相互关联,根据技术对比,本着协同治理原则,针对本项目飞灰比电阻高导致除尘效率不高的情况,综合比选采用低低温电除尘器同步降低脱硫入口烟温达到脱硫提效目标,这种改造技术产生的腐蚀和磨损问题可以通过技术进行解决,对脱硫系统协同除尘有利;可去除绝大部分SO3降低除尘器后设备的腐蚀、前段加装管式换热器可用于加热凝结水降低煤耗、同时烟温降低可以节约湿法脱硫系统的水耗量、预留了WGGH或者MGGH改造空间虽然低低温电除尘器前端加装有管式换热器,一次投资相对旋转电极投资较高,但由于低低温电除尘器运行方式更灵活,电耗及故障率相对更低,同时兼具煤耗降低、节约湿法脱硫系统的水耗量等节能措施,长期投资低低温电除尘器更有利。

3 低低温电除尘器技术简介

表2 电除尘效率影响因素初步分析对照表及应对措施

通常将低于酸露点温度运行的静电除尘器称为低低温静电除尘器[2]。根据《火力发电厂燃烧系统设计计算技术规程》中公式计算,设计煤种酸露点约为102℃。低低温电除尘技术是通过烟气冷却器或MGGH(热媒体气气换热装置)降低电除尘器入口烟气温度至酸露点温度以下,一般约为90℃,使烟气中的大部分SO3在烟气冷却器或MGGH中冷凝形成硫酸雾,黏附在粉尘上并被碱性物质中和,大幅降低粉尘的比电阻,避免反电晕现象,从而提高除尘效率,同时去除大部分的SO3,当采用烟气冷却器时还可节省能耗。由于进入电除尘器的烟气温度下降,于是又对普通电除尘器进行相关改造,即低低温电除尘器。

低低温除尘技术是指在电除尘器上游设置热回收装置,使得电除尘器入口烟气温度降低,从而使除尘器性能提高,换热采用的媒介是水。低低温电除尘器与普通干式电除尘原理相同,只是由于低低温电除尘器入口烟气温度较低,灰流动性差,为了防堵防腐,在电除尘器的灰斗和绝缘子上装辅助加热设备,保证在整个电除尘器中烟气局部温度不下降,同时在容易引起漏风又无法做保温的地方采用不锈钢材料进行防腐。

4 低低温电除尘器选型设计

4.1 改造内容

在除尘器前增设烟气冷却器(简称烟冷器)将进入电除尘器的烟气温度从122℃降至90℃以下,从而发挥低低温电除尘器的作用,以提高除尘效率。同时对电除尘器进行适应性改造,如增设热风吹扫系统、增加灰斗电加热器等,从而实现除尘器出口粉尘排放浓度不大于33 mg/m3(标况值);烟冷器出口烟温不大于90℃。

4.2 工艺说明

表3 电除尘器主要改造技术对比

烟冷器运行时,从8A/8B号低压加热器(简称低加)进出口引全部凝结水混合至70℃后进入烟冷器,加热后的凝结水回到7A/7B低加入口;通过控制8号、7号低加间的调节阀及8号低加入口的取水调节阀开度,调节低温省煤器系统旁路和调温凝结水量,进而控制电除尘器的入口烟温达到设计要求;在低负荷等工况时,启用热水再循环系统提高进入低温省煤器的水温,以减轻腐蚀;在超温工况时,将8A/8B低加进出口引水混合至65℃后进入低温省煤器,进而控制进入电除尘器的烟气温度,使之接近设计要求。

4.3 烟气冷却器的设计

为了对烟气热量加以利用,同时降低进入电除尘器的烟气温度及工况烟气量,在进口烟道上设置低温省煤器。经过对比,最终采用将烟冷器布置于除尘器进口喇叭处及进口喇叭前水平烟道处,烟冷器荷载由原除尘配电间F1和F2轴2排立柱共同承担的方案。优化方案的气流均布较良好,可保证电除尘器达到稳定的除尘效率。

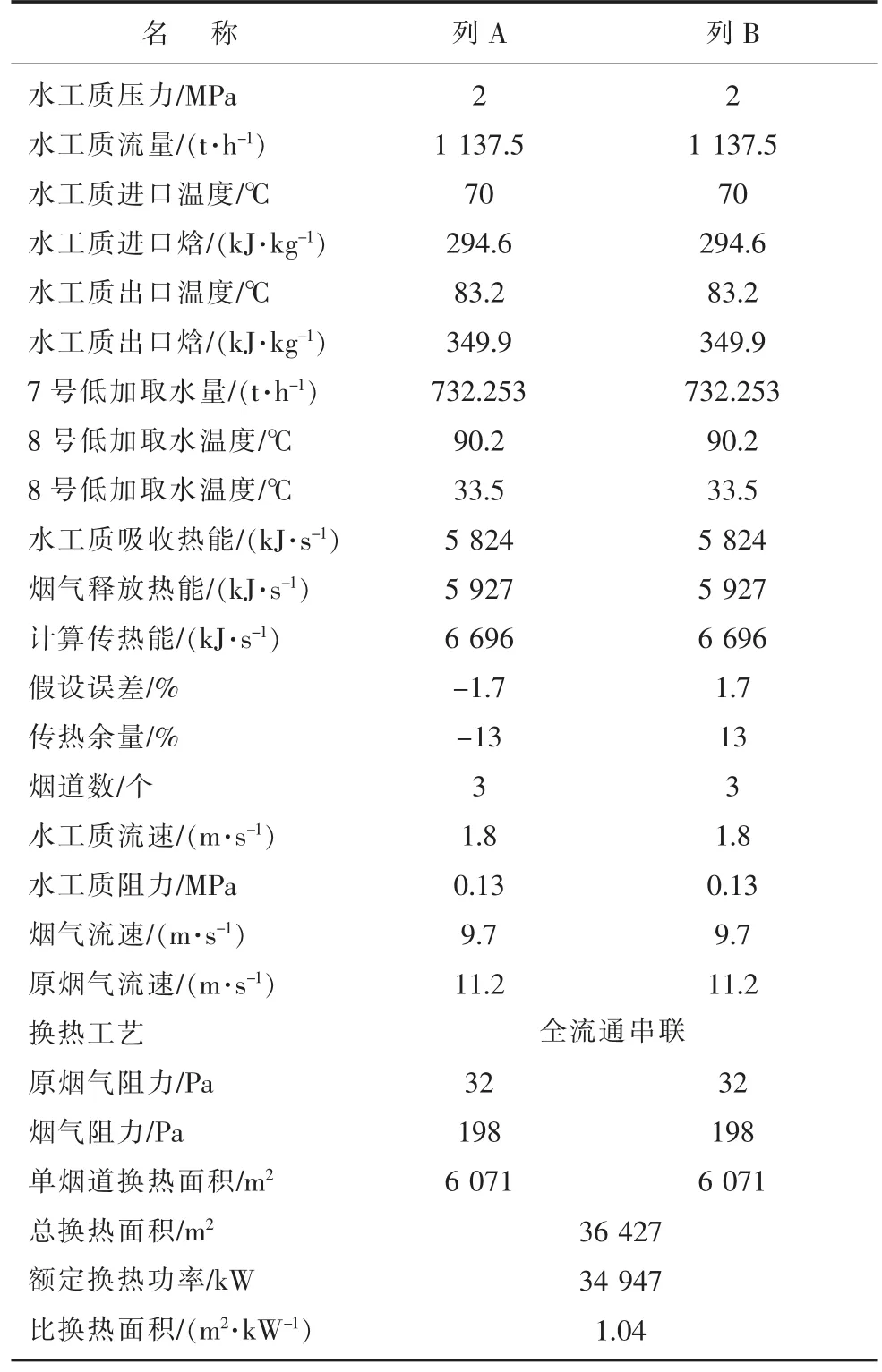

烟冷器布置于除尘器进口喇叭处及进口喇叭前的水平烟道上。每个烟道设置1台烟冷器,1台锅炉共计6台。烟冷器的换热器沿烟气方向分前后两区,每个区的换热器在高度方向设置5个换热分区,每个烟道共有10个换热分区,1台炉共有60个换热分区。烟气冷却器本体传热管采用H型鳍片管形式,管束、鳍片材料全部采用ND钢,管壁厚度不小于4 mm。换热管的年腐蚀速率小于0.07 mm,使用寿命大于30年,腐蚀裕量1 mm。鳍片间距不小于13 mm、厚度不小于2.0 mm、高度30 mm。烟冷器部分设计参数见表4。

5 投运效果

5.1 主要参数

1号机组低低温电除尘改造完毕后重新投入运行,经过烟气冷却器后的电除尘入口烟温由122℃降至 90℃左右,烟气余热用于加热凝结水,凝结水温度提高了13.2℃,经计算可节约标煤1.1 g/kWh。根据投运后的环境监测报告,满负荷条件下电除尘除尘效率从原有99.65%提高到99.9%以上,除尘器出口(吸收塔入口)粉尘浓度监测期间平均值小于28.28 mg/m3(标况值);改造后吸收入口烟气量相对改造前下降15%,脱硫水耗明显降低。

5.2 腐蚀与磨损情况

系统投运2个月后,利用春节停机机会对低低温电除尘器各部位进行检查,烟气冷却器入口未见明显磨损,翅片和冷却器进出口未见明显积灰;电除尘器内部构件未见明显腐蚀,但人孔门周边腐蚀现象较严重。

6 改进与建议

(1)烟气冷却器进行热态冲洗时,Fe含量超标,经系统冲洗 100 h以上、耗水量约5 000 t以上后,Fe含量仍未合格。投运后在低加回水管路冲洗管路引1路去凝汽器,接在炉侧冷凝水箱至凝汽器回收管路上,对冲洗水进行过滤后回用,加装后耗水量和冲洗时间大大降低。

(2)该机组锅炉采用回转式空预器,空预器出口烟温不均,导致机组低负荷加低温省煤器出口烟温向下调节受限,加装换热器进水调节门后,可以对烟气温度低的换热器进行节流,最终可降低烟气温度高的换热器的出口烟温,使各个换热器出口烟温均匀。

(3)增加烟气冷却器后凝结水侧水阻力增大,在高负荷凝结水泵运行时,因凝结水泵进行改造去掉一级叶轮,凝结水泵出力不足,会导致凝结水流量不足,除氧器水位下降。可开启除氧器上水副调及低温省煤器旁路调门等方法降低凝结水水侧阻力,保证除氧器水位正常。

(4)建议在烟气冷却前增加磨损测试件,利用检修积灰分析测试件,以便判断烟气冷却器的磨损情况;对电除尘人孔门等容易漏风部位进行合金钢防腐,加衬ND钢板或316L钢板等。

表4 烟气冷却器部分设计参数

7 结语

通过试运行阶段的检验,低低温电除尘改造对高飞灰比电阻电除尘除尘效率有明显提升,除尘效率由99.65%提高至99.9%以上,同时对后续脱硫有明显改善;电除尘入口烟温由122℃降至90℃,凝结水温度提高了13.2℃,节约标煤1.1 g/kWh,兼具节能效益与环保效益。

[1]李青,李猷民.火电厂节能减排手册[M].北京:中国电力出版社,2015.

[2]廖增安.燃煤电厂余热利用低低温电除尘技术研究与开发[J].环境保护与循环经济,2013(10)∶39-44.

(本文编辑:陆 莹)

Technology Application Research of Low-Low Temperature Electrostatic Precipitator in China Resources Cangnan Power Plant

SONG Wenzhe,HE Yong,ZHANG Hua,KAN Xudong

(China Resources Power(Wenzhou)Co.,Ltd.,Wenzhou Zhejiang 325805,China)

This paper introduces the selection and application of low-low temperature electrostatic precipitator in the reformation of the ultra-low flue gas emission in China Resources Cangnan Power Plant,including equipping flue gas cooler at inlet of electrostatic precipitator to reduce the temperature of inlet flue gas to form low-low temperature electrostatic precipitator to improve dust removal efficiency of electrostatic precipitator;combining flue gas cooler with low pressure heater system of steam turbine generator to form flue gas waste heat utilization device in order to reduce the heat consumption and coal consumption.By application of lowlow temperature electrostatic precipitator,efficiency of dust removal,energy saving and consumption reduction is significantly improved,and the successful realization of ultra-low emission of flue gas is guaranteed. The practical application shows that the low-low temperature electrostatic precipitator can better save the energy and reduce the emission,and it has a good reference value for dust removal efficiency improvement of dry electrostatic precipitator with high dust resistance.

flue gas cooler;waste heat utilization device;low-low temperature;electrostatic precipitator

TK223.27

B

1007-1881(2016)10-0055-05

2016-07-06

宋文哲(1982),男,工程师,从事发电厂运行、检修管理工作。