基于多特征量提取技术的脉冲涡流缺陷检测方法研究

Study on pulsed eddy current defect signal detection technology based on multi-feature extract technology

庄立东,杨龙兴,黄明鑫,潘 辉

ZHUANG Li-dong, YANG Long-xing, HUANG Ming-xin, PAN Hui

(江苏理工学院 机械工程学院,常州 213000)

基于多特征量提取技术的脉冲涡流缺陷检测方法研究

Study on pulsed eddy current defect signal detection technology based on multi-feature extract technology

庄立东,杨龙兴,黄明鑫,潘辉

ZHUANG Li-dong, YANG Long-xing, HUANG Ming-xin, PAN Hui

(江苏理工学院 机械工程学院,常州 213000)

摘 要:为了提高脉冲涡流缺陷检测的准确性,更加全面的反应缺陷的特征,对多特征量提取技术进行了研究。定义了矩形缺陷的最小特征集与最小特征数,得出了脉冲涡流缺陷检测的特征数应该大于等于缺陷的最小特征数的结论。利用MATLAB软件及数值方法,建立多特征量与多反馈指标的数值映射模型。最后,通过实例验证了该方法的可行性。

关键词:脉冲涡流;缺陷检测;模式识别;多特征量

0 引言

随着航空航天业的迅猛发展,航空设备的安全性受到更为广泛的关注。无损检测技术广泛应用于缺陷检测与识别、金属探伤及应力监测等领域,已经成为航空航天领域不可或缺的技术之一[1]。脉冲涡流无损检测属于涡流检测的新型分支,其在定量检测及识别导电材料的表面缺陷上有比较明显的优势。脉冲涡流检测只需一次扫描就完成对多层金属结构中不同位置不同深度下的缺陷检测,便于同时在时域和频域对信号进行数据分析和处理[2];脉冲涡流检测速度更快、效率更高、成本更低;它同时运行一系列不同的电流频率,因此信号比多频涡流信号响应更快。

目前,国内外学者与研究机构对脉冲涡流做了广泛而深入的研究。英国QinetiQ公司与澳大利亚航空和航海研究实验室采用脉冲涡流差值信号的峰值与峰值时间对飞机机身结构缺陷进行定量检测[3],发现脉冲涡流信号峰值与腐蚀引起的金属损失量成比例;美国Iowa State University无损评估中心对飞机机身结构缺陷进行检测,发现峰值与峰值时间分别与缺陷的损伤严重程度和深度有关[4];加拿大国防研究部门对飞机结构缺陷进行定量分析,取得了良好的实验成果[5~7],并提出了“提离交叉点”的概念[8]。在国内,国防科技大学、华中科技大学、上海交通大学等开展了相应的研究工作,厦门爱德森公司开研发了EEC-83带保温层钢管壁厚减薄脉冲涡流检测仪[9]。

在脉冲涡流缺陷检测领域,研究较多的是单一特征量与单一反馈指标的映射关系,如表面缺陷深度与峰值的关系。对于多变量与多反馈指标的映射关系研究,目前较为缺乏。

矩形缺陷是一种常见的缺陷形式,钢板的裂纹、划痕等都可以近似成矩形缺陷处理。矩形缺陷有长、宽、高三个特征,若采用单一特征量描述缺陷,很难清楚、完整的描述该类特征。若采用多特征量描述,同时识别矩形缺陷的长、宽、高,即可完整的描述该缺陷。有鉴于此,研究基于多特征量提取技术的脉冲涡流缺陷检测方法具有很重要的理论及实际意义。

1 脉冲涡流检测原理

根据麦克斯韦电磁场理论,变化的电场产生磁场,该磁场如果也是变化的,则会在较远的空间产生新的电场。

利用该原理,脉冲涡流采用周期方波信号作为激励源,激励线圈中的脉冲电流在周围空间感应出一个快速衰减的磁场,该磁场又在导体中感应出脉冲涡流,涡流的大小、相位及流动形式会受到试件导电性能和导磁性能的影响(导电性、导磁性又与试件的组织成份、硬度、应力应变和缺陷等有关),而涡流的反作用磁场又会使得检测线圈中的阻抗发生变化或者原磁场强度的大小发生变化,因此通过测量检测线圈阻抗的变化或者是原磁场强度大小的变化,就可以间接地推导出被测试件的导电性能以及有无缺陷等情况[1]。

根据傅里叶级数公式可知,脉冲信号可以展开成多次谐波信号的组合。对于一个矩形脉冲激励,其周期为T,脉宽为∆,矩形脉冲幅度V可以表示为:

则其傅里叶级数展开式为:

式中: ω1为基波角频率;

An为振幅谱;

其中基频和振幅谱为:

则激励脉冲信号中的频率谱为:

将式(5)带入到单频涡流趋肤深度δ=2ωσμ[10],可得到:

由式(6)可知: 当n=1时,取信号的基波分量,此时趋肤深度的分量也最大,可以近似地取其在基频分量下的趋肤深度作为脉冲涡流的标准渗透深度。

由式(7)中可知: 适当地降低激励频率ω1,可以相应地提高脉冲涡流的渗透深度,从而有利于脉冲涡流检测技术对深层缺陷的检测[10]。

2 多特征量提取技术

2.1 矩形缺陷的最小特征集与最小特征数

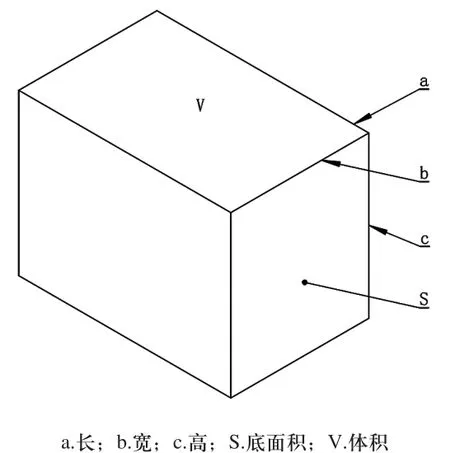

为了方便描述,需要定义缺陷的最小特征集与最小特征数。如图1所示,矩形一般可用长a、宽b、高c,体积V及底面积S等特征描述。若集合X=a,b,c,则X包含了矩形的所有信息,或者说该矩形可用集合X描述(特征V=abc,S=bc)。类似的集合Y=a,b,S,V也包含了矩形的所有信息,该矩形也可用集合Y描述(特征c=Vab)。此类可以包含矩形所有信息的特征的集合,称为矩形的特征集,其中包含元素最少的集合,称为最小特征集。最小特征集中包含元素的个数,称为最小特征数,其中包含的全部特征称为矩形的一组最小特征基。不难发现,矩形的最小特征数为3,长a、宽b、高c为矩形的一组最小特征基。

由矩形的最小特征集及最小特征数的定义发现,若要完整的识别一个矩形缺陷,需要识别的特征数最少为3个。若不需要考虑矩形缺陷的长度,如细长裂纹缺陷,则最少需要识别该缺陷的两个特征。

图1 矩形特征模型

2.2 多特征量的提取方法

由前文2.1可知,对于任意矩形缺陷,只要识别其一组最小特征基k1,k2,k3,就能识别该缺陷。若在脉冲涡流检测信号的反馈值中找到三个独立的指标z1,z2,z3,并建立其与最小特征基的映射关系,即可解决该问题。见式(8)。

采用多特征量耦合分析方法识别矩形缺陷总体上分为两个步骤,第一步:通过试验建立数学模型;第二步:将缺陷的反馈信号带入模型求解。其流程图如图2所示。

图2 多特征耦合分析脉冲涡流缺陷检测流程图

首先,搭建脉冲涡流缺陷检测用实验平台,如图3所示,主要包括探头、信号发生器、功率放大器、磁敏传感器、信号放大器、采集卡和PC机。试验平台搭建完毕后,需要制作试样。试样制作的总数N见式(9)。

式中,Vki为特征ki的维数,表示所有试样的ki特征有Vki种。

图3 脉冲涡流缺陷检测用实验平台示意图

准备好试样后,对试样进行试验并采集数据。采集完数据后需要对数据进行降噪处理,采用比较广泛的降噪方法有2阶或3阶消失距的小波和小波包(例如DB4或Sym4)。此外,为了提取到有用信息,如基频幅值、三次谐波幅值等,还需要将信号做FFT(快速傅里叶变换)处理。根据式(8),若要识别缺陷的特征需要建立特征ki与指标zi的映射关系f,该映射关系是连续的(或者密度很大的离散点),而之前提取的信号是离散的点与点之间的映射,并且点的数量受到试样数量的限制。通过插值或拟合等数值方法将离散的点与点的映射转变为连续的映射函数。至此,式(8)所示的数学模型就建立完毕。值得注意的是,若采用计算机数值分析软件(如MATLAB)辅助数值计算,那么建立的模型一般为数值模型,该模型仅有数值解,很难求得解析解。最后检测缺陷,将反馈值zi带入式(8)可得方程组:

z1=f1k1,k2,k3 z2=f2k1,k2,k3 z3=f3k1,k2,k3 (10)

式中,z1,z2,z3为缺陷的反馈值。

式(10)的解k1,k2,k3就是被测矩形缺陷的一组最小特征基,即k1,k2,k3可以完整地描述被测矩形缺陷。

3 实验验证

3.1 实验设备与参数

根据图2所示的流程图,设计实例检测矩形缺陷T0。矩形缺陷T0的长度、宽度、深度为30mm×5mm×5mm。硬件配置如表1所示。根据文献[1]测量探头的规格如表2所示,其结构图如图4所示。实验试块的材料为铝合金AL7075,数量及规格如表3所示,所有试块的长度均为30mm。

表1 硬件配置表

图4 探头结构图

表2 线圈规格表

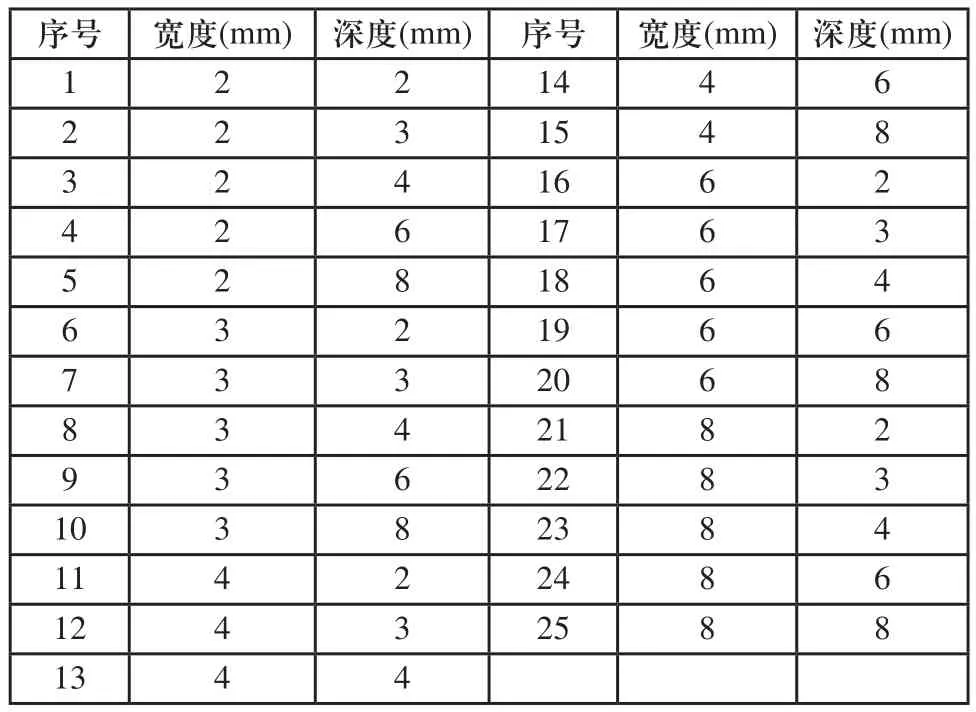

表3 试样规格表

3.2 数据采集与处理

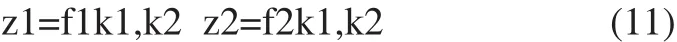

在本例中,矩形缺陷的长度都是30mm,因此只需要识别矩形缺陷的宽度k1和深度k2两个特征即可识别该缺陷。根据前文2.1的分析,需要从信号中获取两个特征量指标z1,z2以便建立映射关系,为后续的求解做准备。根据文献[1]可知,在时域范围内,脉冲涡流的差分瞬时信号的峰值和峰值到达时间是比较显著的指标,差分瞬时信号的峰值与表面缺陷的深度及宽度都有较高的线性相关性;在频域范围内,基频分量的频谱幅值与表面缺陷的深度也有较高的线型相关性。因此,本文选用差分瞬时信号的峰值作为指标z1,基频分量的频谱幅值作为指标z2。

将采集的原始信号经FFT变换,为信号的时域和频域特征量提取做准备。FFT变换可利用MATLAB软件的FFT()函数快速实现。差分瞬时信号的峰值是指时域瞬态波形的最大值,将各试样的峰值提取后汇总如表4所示。基频分量的幅值可利用MATLAB的abs()函数获取信号的幅频图快速方便地获得,将各试样的基频幅值提取后汇总如表5所示。

表4 时域峰值提取值

表5 基频幅值提取值

3.3 建立模型与求解

本例中要建立的数学模型可表示为如下公式:

式中,z1为差分瞬时信号的峰值;

z2为基频分量的频谱幅值;

k1为矩形试样宽度;

k2为矩形试样深度。

根据表4和表5,利用MATLAB的surf()函数绘制离散点的曲面图,如图5所示。

图5 原始数据曲面图

利用interp2()函数完成二维插值运算,数值点的密度可调节,一般在0.01~0.5之间,本文取0.2。本文采用的插值方法为三次立方插值,插值后的图像如图6所示。

图6 插值处理后曲面图

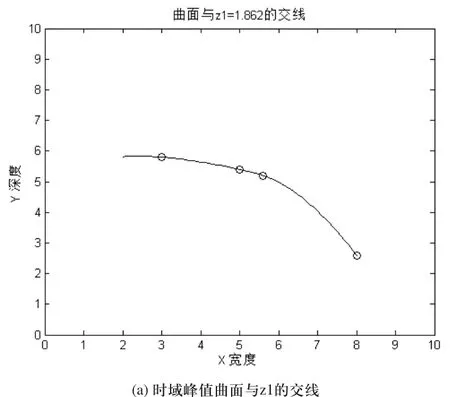

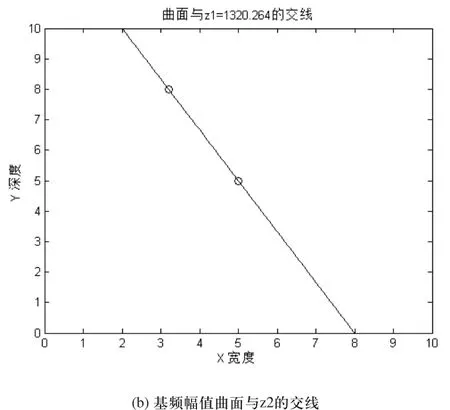

采用脉冲涡流检测矩形缺陷T0,测得其时域峰值z1=1.862,基频幅值z2=1320.264。求解图6(a)中的曲面与平面z1=1.862的交线L1,如图7(a)所示,该曲线表示满足时域峰值z1=1.862的所有长度等于30mm的矩形缺陷的集合;同理,求解图6(b)中的曲面与平面z2=1320.264的交线L2,如图7(b)所示,该曲线表示满足基频幅值z2=1320.264的所有长度等于30mm的矩形缺陷的集合。将曲线L1与曲线L2绘制在同一坐标系,并求解交点P0k1,k2。该交点的横坐标k1即矩形缺陷T0的宽度,纵坐标k2即为矩形缺陷T0的深度。求得交点为P04.700,5.489,即矩形缺陷宽度的理论值为4.7mm,缺陷深度的理论值为5.489mm。与实际值5mm×5mm的误差在9%以内。

图7 曲面与特定平面的交线

图8 曲线L1与曲线L2的交点P0

4 结论

1)本文提出了基于多特征量耦合分析的脉冲涡流矩形缺陷检测方法,丰富了脉冲涡流缺陷检测理论,理论分析和实验验证表明该理论具有可行性。

2)本文提出了一种通过实验建立多特征量耦合的数值模型的方法,并给出了求解其数值解的方法,为多特征量同时提取提供了新的工具。

3)本文定义了矩形缺陷的最小特征集、最小特征数及最小特征集等新概念,并得出了只有识别的特征量大于等于矩形缺陷的最小特征数才能完整识别该矩形缺陷的结论。该结论可以被推广到其他形式的缺陷。

参考文献:

[1] 周德强.航空铝合金缺陷及应力脉冲涡流无损检测研究[D].南京航空航天大学.2010.

[2] D.Hagemaier.Eddy current depth of penetration[J].Materials Evaluation,2004,62(10):1028-1029.

[3] Smith R A, Hugo G R.Transient eddy current NDE for ageing aircraft-capabilities and limitations[J].Insight: Non-Destructive Testing and Condition Monitoring,2001,43(1):14-25.

[4] J.A.Bieber, S.K.Shaligram, J.H.Rose, et al.Time-gating of pulsed eddy current signals for defect characterization and discrimination in aircraft lap-joints[J].Review of progress in QNDE,1997, 16B:1915-1921.

[5] B.A.Lepine, B.P.Wallace,D.S.Forsyth,et al.Pulsed eddy current method develop-ments for hidden corrosion detection in aircraft structures[J].PACNDT'98.

[6] B.A.LePine, J.S.R.Giguere, D.S.Forsyth, et al. APPlying pulsed eddy current NDI to the aircraft hidden corrosion problem[J]. Review of progress in QNDE,2000,(11):449-456.

[7] S.Giguere, B.A.Lepine, J.M.S.Dubois. Pulsed eddy current technology: characterizing material loss with gap and lift off variations[J].Res Nondestr Eval,2001,(13):ll9-129.

[8] C.Mandache,J.H.V.Lefebvre.Transient and harmonic eddy currents: Lift-off point of intersection[J].NDT&E intemational, 39(2006):57-60.

[9] 林俊明.电磁(涡流)检测技术在中国[J].无损检测,2008,30(5):261-266.

[10] 周德强,田贵云,尤丽华,等.基于频谱分析的脉冲涡流缺陷检测研究[J].仪器仪表学报,2011,32(9):1948-1953.

【上接第11页】

[1] 周秋忠,查浩宇.基于三维标注技术的数字化产品定义方法[J].机械设计,2011(01).

[2] 程五四.面向三维工艺的产品设计制造信息三维标注研究[J].中国制造业信息化:学术版,2012(9):51-55.

[3] 张祥祥,陈兴玉,张红旗.面向三维工艺的工艺信息表达及技术研究[J].CAD/CAM与制造业信息化,2013(7):40-42.

[4] Y14.41-2003.Digital product definition data practices[S].

[5] 刘荣来.实体模型标注信息管理方法的研究[D].沈阳:杭州电子科技大学,2013,12.

[6] 王喜良.三维机加工艺设计及应用技术研究[D].沈阳:沈阳航空航天大学,2013,01.

[7] 石秀芬.基于模型定义技术(MBD技术)的分析研究[J].机械管理开发,2013(3):45-47.

作者简介:庄立东(1990 -),男,江苏南京人,硕士,研究方向为无损检测。

收稿日期:2015-11-03

中图分类号:TP391

文献标识码:A

文章编号:1009-0134(2016)01-0019-05