复杂液压装置投油工艺优化研究

王国平, 童小卫, 陆书文

(沪东中华造船(集团)有限公司, 上海200129)

复杂液压装置投油工艺优化研究

王国平, 童小卫, 陆书文

(沪东中华造船(集团)有限公司, 上海200129)

摘要针对横向补给装置液压系统非常复杂、清洁度要求高的特点,本文探讨对该装置投油工艺的优化措施,并提出了投油设备的改进设计方案,在实船应用中取得很好成效。该工艺优化措施也可为其他清洁度要求高的复杂液压装置的投油清洗作业提供参考和借鉴。

关键词投油工艺投油设备清洁度等级横补装置

Optimizing Measure of Flushing Technology for Complex Hydraulic Installation

WANG Guo-ping, TONG Xiao-wei, LU Shu-wen

(Hudong Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

AbstractIn consideration of the characteristics of underway replenishment installation with very complex hydraulic system and high cleaness requirement, this article probes into flushing optimizing measure of this installation, and advances an improved designing scheme of a flushing equipment, and good effects have been achieved in active vessel. This optimizing measure also provides helpful references for other hydraulic installation which has complex hydraulic system and requires strict cleaness grade.

Keywords Flushing technologyFlushing equipmentCleaness gradeUnderway replenishing installation

0引言

随着海洋工业的发展,液压装置在船舶上的应用越来越广泛,特别是在工程船和特种船舶上。船上液压装置能否正常可靠的工作已成为船东关心的重点,而液压系统的清洁度对液压装置的正常工作及系统元件的使用寿命起着极其重要的作用,直接影响系统的灵活性、准确性和可靠性。目前在船舶建造中,船东、船级社和验船师越来越重视对液压系统清洁度的控制和检验。液压装置系统的投油清洗工作便成了船厂工作的重点和难点,它直接影响造船施工进度和装置的提交验收。

在液压系统投油清洗工作中,投油花费工时太长,系统难以达到要求的清洁度等级而多次反复投油一直是困扰船厂的两大难题,特别是对于大型复杂的液压系统更是如此。本文从某船厂建造的某型船上安装的横向补给装置(下文简称横补装置)为例,来探讨对复杂液压装置投油工艺的优化研究。

1横补装置的投油要求

横补装置是在海上航行时在两船间实施干液货补给的装置,是一套非常大型的复杂特种装备,是集机械系统、液压系统、压缩空气系统、电气系统和自动控制系统为一体的高度集成的装备。其液压系统也非常复杂,液压系统包含大量的精密液压伺服阀件,液压设备多,液压管路复杂,液压接口多,如其中某一液压泵组的液压管路接口多达四十几个。因此装置制造厂对液压系统的投油清洗要求也非常高,具体要求如下。

(1) 本液压系统要求清洁度等级为16/13 ISO4406,相当于NAS 7级标准,要求很高。一般液压系统要求清洁度等级为18/15 ISO4406,相当于NAS 9级标准。两种清洁度等级具体要求对照表如表1所示。16/13 ISO4406要求控制的污染颗粒数大约只有18/15 ISO4406 的1/4。

(2) 投油流速足够大,使液压油在管路流动达到紊流状态,使之有效冲走管壁污染物。对不同尺寸管路在不同温度时要求最小投油流量如表2所示。

表1 两种清洁度等级要求对照表

表2横补装置要求最小投油流量

管子尺寸/mm管子内径/mm油粘度(cSt)463021流量/(L/min)流量/(L/min)流量/(L/min)φ12×2.008422719φ16×2.0012684431φ20×2.5015895841φ25×2.50201308559φ30×4.00221489667φ38×4.0030227148104φ48.26×7.1433.98272178124φ60.30×2.7754.76563367257φ88.9×3.0582.81101718503φ114.3×3.05108.217071113779

(3) 投油压力至少达到50 bar,由于系统管路长,沿程阻力损失大,要求投油压力高。

(4) 投油温度最好为50℃~60℃,投油温度较高时,油液粘度低,可达到理想的紊流状态,清洗效果好。但温度不能太高,超过70℃容易引起液压油变质,产生沉淀污染物。

(5) 投油系统滤器的过滤精度≤5 μm。过滤精度越高,更有利于过滤细小污染颗粒。

(6) 投油设备要带污染颗粒计数分析仪,能在线连续监测和记录投油管系的污染物颗粒数和清洁度等级。

2投油工艺技术难点分析

针对上述要求及该装备的特点,结合船厂现有投油工装,分析该装置投油有如下技术难点。

(1) 投油清洁度要求高,以往该设备投油常由于检测清洁度等级难以达标而需要反复投油。

(2) 要求投油流量大,对于尺寸φ114.3×3.05管路,投油流量要达到1 113 L/min,船厂原有投油设备最大流量为500 L/min。

(3) 投油压力要求高,要达到50 bar,原有投油设备只能达到20 bar。

(4) 要求投油温度控制在50℃~60℃左右,原有投油设备没有温度控制装置。在温度较低时投油,要使管路内流体达到紊流状态,需要更高的流量。

(5) 系统管路多,管子总长约3 000 m,接口多,回路多,以往投油回路临时管的连接、投油清洗及清洁度检测要花大量工时,常常影响设备调试进度。

3横补装置投油工艺优化措施

为保证投油清洁度要求,节省投油时间,提高投油效率,与以往投油工艺相比采取如下优化措施。

(1) 优选液压管材。液压管路选用冷拔精密无缝不锈钢管,管子标准满足DIN2462,管子精度满足D4/T3等级,不使用一般船用无缝不锈钢管。管子内壁更光滑,更易于投油冲洗,不易滞留污染颗粒。

(2) 优选管子连接件。在液压管路设计上采用非焊接的管接头,减少焊接产生的焊渣对管路的污染。

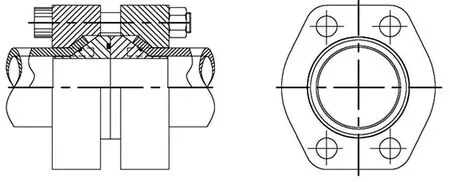

对于外径D ≤ 38 mm管子连接,采用挤压成型接头(如图1所示),不使用一般焊接螺纹接头。该接头类似卡套接头,但没有卡环,是用专用预装机在管子端部挤压成类似卡环形状,另外配一只密封环。

图1 挤压成型接头

对于外径D > 38 mm管子连接,采用SAE标准非焊接扩口法兰(如图2所示),不使用一般焊接方法兰。

图2 扩口法兰

(3) 对管子、接头及法兰供货严格把关。要求管子内壁、管接头和法兰清洁,无杂质、油脂、金属细颗粒等污染物。管子两端要封口,管接头和法兰要包装完好。

(4) 管子加工后严格进行化学清洗。初步去除加工过程中产生的金属颗粒、油脂等污染物。

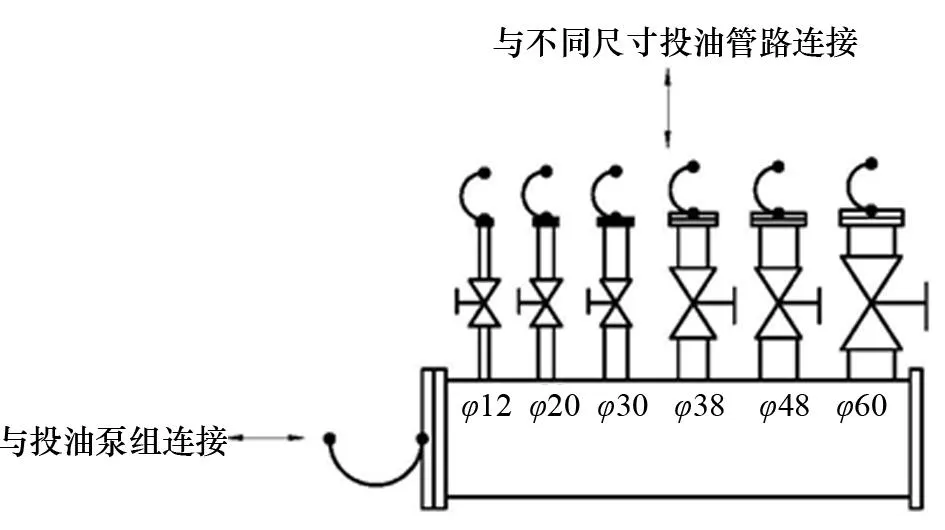

(5) 利用集合管和软管提高投油管系的连接效率。横补装置液压设备多,接口多,液压回路多,投油时要求安装的临时连接管路很多。一般液压系统投油需一个回路投油达到要求后,再拆除临时连接管更换到下一回路投油。在投油设备进出口处采用集合管(见图3),可一次投油多个液压回路,并且所有临时管采用软管连接,不采用常用的紫铜管连接,这样可以显著提高投油效率,节省时间和成本,并且集合管和软管都可以在日后其他船舶投油中重复使用。

(6) 控制投油温度和流量。确保投油流速达到紊流状态,提高投油清洗效果。投油系统中安装加热器、冷却器和温度控制仪,使投油温度控制在大约50℃~60℃,降低清洗液压油的粘度;在投油系统中安装流量计,控制每一回路投油流量达到规定要求。

图3 投油用集合管示意图

(7) 采用双联滤器。在投油管系中采用双联滤器,可以边投油边更换滤芯,投油泵站不用停机,节省投油时间。

(8) 使用液压冲击。在投油系统中安装液压冲击装置,使投油管内产生周期性的脉冲液压波动压力,更易冲走管壁污染物,可显著增强投油效果,比以往用木锤敲击管路更有效率。

(9) 采用正反向冲洗法。投油一段时间后,通过开关相应截止阀,变换系统进出油路方向,使清洗油反向流动,提高投油清洗效果。

(10) 提高系统清洁度检测效率。在投油管系回油口处安装在线检测接口,可连接便携式污染颗粒计数分析仪,用于在投油过程中实时监测投油系统的清洁度等级,并可随时打印清洁度等级报告。这样避免了以往不断取样,多次送检的麻烦。对于每一回路的投油,不会产生由于投油时间不够,清洁度不达标而多次送检,也不会产生由于投油时间过长,清洁度早已达标而继续投油的现象,明显节约了投油时间、检测时间和费用。

(11) 严格规范操作流程,控制施工环境。管子加工过程中要保持环境清洁;投油前投油泵站油箱要清洁检查;投油后管子两端要封口,临安装时才能拆开。

管子安装时要保持环境清洁,严禁电焊、打磨、油漆、清扫等产生粉尘污染物的作业,有效避免对管子的二次污染。在管子加工、存放、化学清洗、运输、投油和安装各环节都要遵守操作流程,保持环境清洁,严禁污染物进入管子内壁。

(12) 投油系统加注新油时严格进行过滤处理。如没有特殊要求,油料厂生产的新油一般清洁度很差,通常为NAS 11~12 级左右;对新油进行过滤处理可显著缩短投油时间。

4投油设备的改进设计

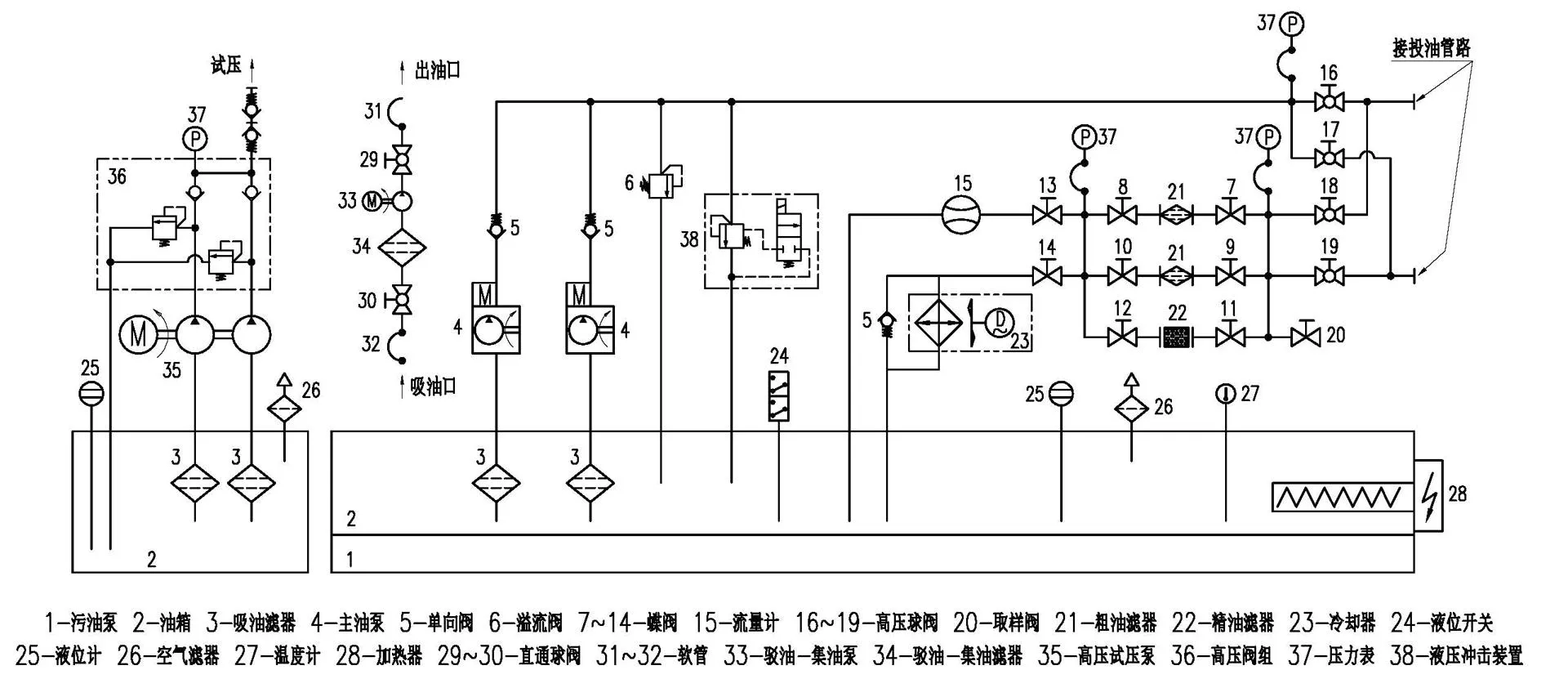

由于船厂原有的投油设备不能满足横补装置投油要求,根据上述优化措施,我们设计了一套改进的投油设备(如图4所示),具体改进设计如下。

(1) 增大投油主泵组(图4中件4)的流量,最大流量可达1 450 L/min,并带流量计(件15)。

(2) 增大投油泵组压力,最大压力可达85 bar,并在0~85 bar范围内可调。通过调整图中溢流阀(件6)的设定压力来调整泵的出口压力。

(3) 设备带油加热器(件28)、冷却器(件23)和温度控制仪,可实现温度40℃~65℃的自动控制。

(4) 提高过滤精度,精滤器(件22)过滤精度可达3 μm。开启阀件11、12,关闭阀件7、8、9、10,启动主泵组4,进行精滤。

(5) 配备双联滤器(件21),在投油过程中可不停机更换滤芯。更换滤芯时,关闭相应过滤器进出口的蝶阀(件7、件8,或者件9、件10)。开启阀件7、8、9、10,关闭阀件11、12,启动主泵组4,进行粗滤。

(6) 配置液压脉冲装置(件38),可在投油管路中产生液压冲击,压力和蓄压周期可自行设定。通过投油设备自动控制程序控制液压冲击装置中一只二位二通电磁阀换向,以使液压冲击装置中一只溢流阀周期性地溢流,从而使投油回路的压力产生有规律的脉冲波动,更有效地冲走附着在管壁的污染物。通过调整该溢流阀的设定压力,可以设定投油回路压力波动的最低压力值。

(7) 设备具有正反向冲洗功能。不需要重新拆装连接管路,只要开关相应的阀件就可实现正反向冲洗。开启阀件16、19,关闭阀件17、18,启动主油泵,正向清洗;开启阀件17、18,关闭阀件16、19,启动主油泵,反向清洗。

(8) 设备带投油取样接口及在线颗粒计数分析仪检测接口(件20)。可以取样送化验室分析,也可以直接连接便携式污染颗粒计数分析仪现场检测。

(9) 设备带驳油-集油滤器(件34),可对新油进行过滤处理。将吸油软管伸进油桶,出油软管伸进主泵油箱,打开阀29、阀30,启动油泵33,进行驳油。将吸油软管伸进主泵油箱,出油软管伸进油桶,打开阀29、阀30,启动油泵33,进行集油。

(10) 配置高压油泵(件35),最高压力可达500 bar,可进行管路强度试验及密性试验。强度试验和密性试验结合投油清洗可同时在船上进行,毋需特意在车间连接管路进行强度试验。将试压泵与管路通过快速接头连接后,启动试压泵(件35),逐级升高压力进行试压。

(11) 设备配置高压、高温、高液位、低液位、滤器堵塞报警功能,设备自动化控制程度高,使用操作方便。

图4 投油清洗设备液压原理图

5实际投油效果比较分析

(1) 应用以前的投油措施及旧的投油设备时,投油时间长,效果差,经常多次送检,反复投油,严重影响施工进度。如某船横补装置液压系统投油时间前后累计长达4~5月之久,投油多次因清洁度未达标而多次送检,反复投油;期间还发生投油泵站油箱没有清洗干净而返工,操作不规范等问题,严重影响设备调试进度。

(2) 应用改进的投油工艺和新的投油设备投油,投油时间短,效率高,能保证施工进度。如同型号后续船横补装置液压系统采用新的投油工艺和投油设备,投油时间前后累计只有大约3~4周,投油作业顺利,投油清洁度一次检验合格,明显节省了施工时间,保证了设备调试进度。

6结论

本文提出的投油工艺优化措施经实船施工检验切实可行,改进设计的投油设备可以满足该船厂目前舰船上所有液压装置的投油要求。

对于系统清洁度等级要求高的复杂的液压装置,通过对投油工艺采取优化措施,对投油设备进行改进设计,可以确保液压系统投油清洗达到要求的清洁度等级,显著提高投油的工作效率,节省工时和成本,确保工程进度。该投油工艺优化措施也可为船舶上其他复杂液压装置投油作业提供参考和借鉴。

参考文献

[1]闻邦椿.机械设计手册(第5版)(第4卷):流体传动与控制[M].北京:机械工业出版社,2010.

[2]中华人民共和国国家质量监督检验检疫总局.GB/T14039-2002 液压传动油液固体颗粒污染等级代号[S].2002.

[3]中国船舶工业总公司.CB1102.4-1986 船用液压系统通用技术条件清洗[S].1986.

中图分类号U662

文献标志码A

作者简介:王国平(1968-),男,高级工程师。