110kV 电流互感器顶盖开裂现象原因分析及预控措施

杨 珊 林 魁 林 毅

(国网舟山供电公司,浙江 舟山 316000)

110kV 电流互感器顶盖开裂现象原因分析及预控措施

杨珊林魁林毅

(国网舟山供电公司,浙江 舟山316000)

摘要本文详细分析了一次110kV变电站线路流变顶盖开裂的现象,通过各项实验,多方面查找可能的原因,并提出相应的预控措施,为设备的稳定运行提供保障。

关键词:电流互感器;顶盖开裂;故障分析;预控措施

2015年5月20日10时30分,变电检修人员在变电设备检修专业巡检时发现某110KV变电站一110kV线路B相流变顶盖开裂,如图1所示。检修单位立即组织相关人员对该情况进行技术分析,初步分析是油位偏高导致金属膨胀器膨胀顶开顶盖,但不排除流变本体出现故障后导致金属膨胀器膨胀顶开顶盖可能性,要进一步确认原因,需对该线路流变进行油化试验及电气试验。

图1 流变顶盖开裂

1 基本情况

1.1天气情况

2015年5月20日,该变电站环境温度已达35℃左右,且连续数周天气炎热。且近两年夏天都持续高温,最高温度都超过40℃。

1.2设备情况

该流变为某2008年6月制造的LCWB6-110W3型油浸式流变,如图2所示,其油位指示只有最大最小值刻度,缺少与环境温度的对比刻度。此外,对流变进行解体,发现金属膨胀器已变形。

图2 LCWB6-110W3型油浸式流变

2 原因分析

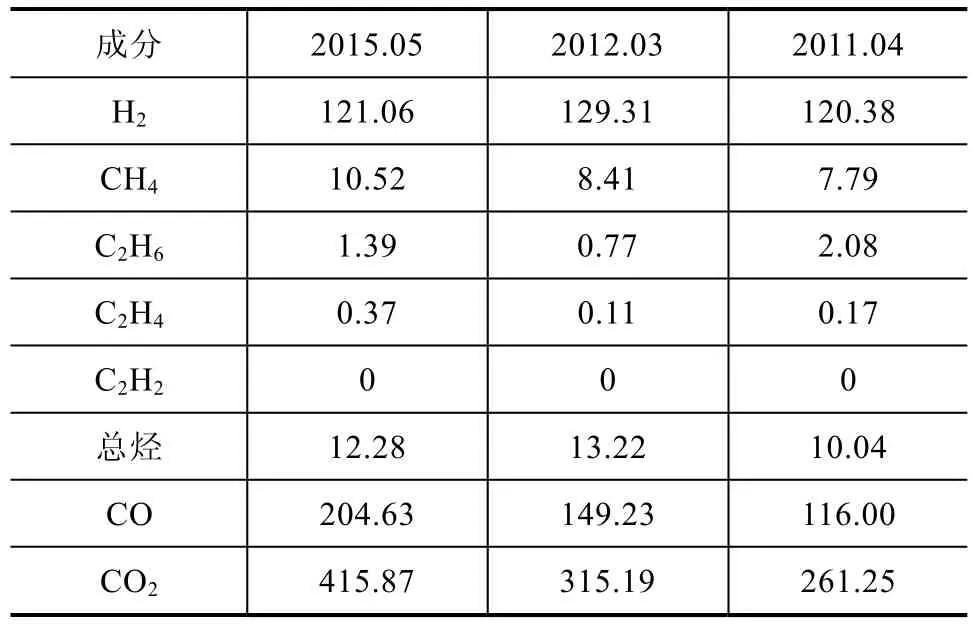

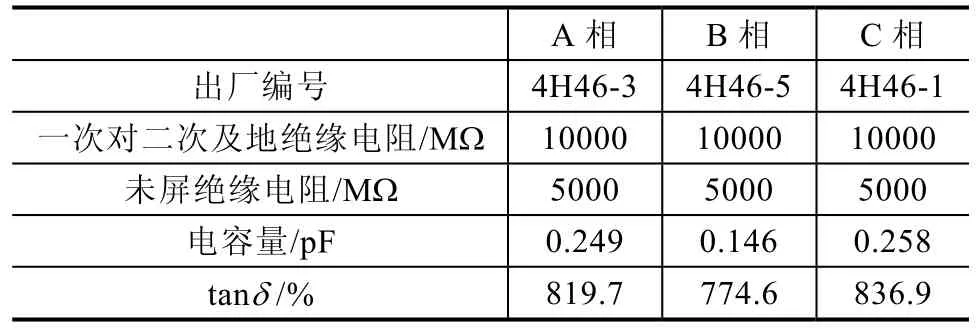

为了判断流变顶盖开裂是否与流变本体故障有关,检修人员对该线路流变分别进行了油化试验和绝缘试验,检测数据与A相、C相两相进行相互比对,并与历年数据比较,见表1至表4。

表1 三相流变油化试验数据

表2 B相流变油化历年试验数据

由表1可知,出现顶盖开裂现象的B相与正常运行的A、C两相油化数据基本一致;由表2可知,B相流变历年试验数据无明显变化,均在正常范围。

表3 三相流变绝缘试验数据

表4 2010年三相流变绝缘试验数据

由表3和表4可知,B相流变与A、C两相的绝缘数据基本一致,且与2010年检测数据一致,无明显变化,不存在绝缘击穿现象。

通过对试验数据的分析比较,基本排除流变本体内部原因导致金属膨胀器膨胀顶开顶盖的情况,所以出现该现象的原因可能是油位偏高,引起油位偏高的原因可能有以下几方面。

2.1设备原因

该流变油位指示只有最大值和最小值两个限度,并无与环境温度的对比刻度,容易造成工作人员在补油时误以为只要油位在最小值和最大值之间设备均可正常运行。此外,该流变金属膨胀器与顶盖之间的间隙过小,如图3所示,金属膨胀器稍微膨胀就有可能引起顶盖开裂。

图3 波纹管顶部与流变外壳顶部高度对比

2.2天气原因

由于热胀冷缩的原因,相同质量的油在冬天和夏天达到流变油位计的刻度会不同,也就是说天气寒冷时油位相对较低,气温增高时油位会相应增加,所以,正常的油位可能在随着天气转热、温度上升而出现偏高情况。假如工作人员在冬天进行补油工作,当时温度在10℃以下,工作人员因没有油位刻度而将油位加至相应温度规定位置以上,那么到了夏季,温度到达40℃左右时,110kV场地温度上升,实际油位有可能超过最大值,将会造成波纹管伸缩过度,顶开顶盖。

2.3人员因素

2013年11月21日检修人员根据工作计划处理该相流变油位过低缺陷,考虑到油化试验取油等各种因素会造成油位下降,所以将油位加至正常范围内偏高位置,因为没有在油位计看到环境温度对比刻度而忽略了温度对油位的影响,为天气炎热时留下了安全隐患。此外,解体后的波纹管出现变形,可能是长期受力所致,且在2014年4月的带电检测工作中未发现该流变出现油位过高和顶盖开裂现象所以,应该是受到2014年夏天温度上升的影响,金属膨胀器顶到该流变顶盖,却由于受到顶盖紧固螺丝的紧固,顶盖未开裂。但运行人员在巡视期间,尤其是天气炎热时期,未仔细检查核对油位,致使顶盖长时间受力,固定螺丝脱扣,出现开裂现象。

3 预控措施

为了防止类似事故发生,保障设备的安全和电网的稳定运行,特提出几点预控措施。

首先,严把设备验收和交接关卡,保证投产设备的质量[1],尤其对要求流变有环境温度对比刻度。

其次,对该型号流变进行油位指示与温度对比完善。同时对相同类型的流变进行特巡,若发现异常及时整改处理,防止隐患发生。

再次,加强检修人员对流变内部结构和工作原理的认识,对相同类型流变进行解体分析,并进行真空注油作业,强化检修人员实践操作能力。

最后,规范现场作业,要求巡视人员务必按照巡视要求和流程规范巡视,要求检修人员严格遵循施工工艺规范,参与此类工作的人员在工作前后仔细核对油位,必要时携带相应的观察设备,如望远镜等。

4 结论

线路流变是变电站的重要设备,是继电保护装置可靠动作必备条件,是电网稳定运行的关键因素。应从多方面考虑,积极完善,保证流变的安全可靠性,避免类似事故再发生。

参考文献

[1] 李昊. 某35kV变电站两起流变故障原因分析及对策措施[C]. 江苏省城市供用电专业学术年会, 2009.

杨珊(1988-),女,陕西宝鸡人,硕士研究生,从事电气设备检修工作。

作者简介