高压抽注凝汽式汽轮机主蒸汽管道的应力分析

孙焕青,袁本旺,王兵槐

(航天长征化学工程股份有限公司兰州分公司,甘肃 兰州 730010)

高压抽注凝汽式汽轮机主蒸汽管道的应力分析

孙焕青,袁本旺,王兵槐

(航天长征化学工程股份有限公司兰州分公司,甘肃 兰州730010)

摘要:介绍了大型合成氨尿素项目中高压抽注凝汽式汽轮机主蒸汽管道的特点,为了保证高温高压管道的安全稳定运行及此类汽轮机的顺利开车,采用CASER II应力分析软件,对此类汽轮机的高温高压管道的配管进行了应力分析和优化设计,通过合理设置支吊架以及增加管系柔性,使汽轮机管口受力、管系的应力及位移满足标准规范的要求,并对弹簧的选型进行了论述。

关键词:应力分析;优化设计;高温高压;弹簧

化工厂大型合成氨尿素项目中的汽轮机主蒸汽管道大都为高温、高压管道,其性能状况直接影响装置的顺利开车和安全运行,此类管道的应力分析也显得越来越重要[1]。因此,需将管道的设计与计算向国内外先进水平靠拢,特别是此类管道的设计,更应以应力分析计算为依据[2]。管道应力分析也日渐受到投资方和设计单位的重视,在一些国家重点工程和外商投资项目中,明确要求设计单位提供管道应力分析计算书[3]。管道应力分析是管道设计的基础,主要研究管道在各种荷载作用下产生的力、力矩和应力,对管道的安全性进行评价,使设计的管道尽可能经济合理[4]。

目前,煤化工项目汽轮机主蒸汽管道一般为中高压管道。根据GB50316—2000(2008版)《工业金属管道设计规范》和GB/T 20801[1]—2006《压力管道规范工业管道》第3部分设计和计算中管道应力分析的要求,该类管道必须进行详细的应力分析计算。

笔者结合某大型合成氨尿素项目施工图中高压抽注凝汽式汽轮机主蒸汽管道的配管设计和应力分析计算,探讨了此类汽轮机主蒸汽管道的配管设计、支吊架的合理选择以及弹簧的选型,对此类汽轮机管道的配管设计具有一定的参考意义。

1高压抽注凝汽式汽轮机主蒸汽管道的设计

1.1主蒸汽管道的特点

汽轮机管口受力要求较为严格,汽轮机管道的柔性设计是管道应力分析中较为困难的问题。

高压抽注凝汽式汽轮机入口蒸汽管道的设计温度较高,管道的设计压力较大,管道材料大都为15CrMo,壁厚相对较厚,其刚度大,柔性差。

1.2主蒸汽管道的设计思路

高压抽注凝汽式汽轮机主蒸汽管道管径与壁厚大造成了管道刚度相对较大,同时由于高温产生的热胀力对汽轮机管口产生较大的作用力,而且,汽轮机管口的受力要求苛刻,因此,在管道设计时需考虑管道的柔性。管道柔性反映了管道变形的难易程度,表现了管道通过自身变形吸收热胀、冷缩和其他位移变形的能力[4]。

管道设计中,增加管道柔性的方法主要有:改变管道走向、选用补偿器和弹簧支吊架[5]。一般来讲,在条件允许的情况下,应首先考虑采用改变管道走向和选用弹簧支吊架的方法来增加管道柔性,当两固定点位置一定时,增加管道长度可以增加管道柔性;管道在某一方向过于刚硬时,增加与其垂直方向的管道长度可减小管道刚度[6]。弹性支吊架分可变弹簧支吊架和恒力弹簧支吊架两大类,合理利用弹性支吊架,可以在不改变管线走向的前提下增加管道的补偿能力,在热力管网布置中应优先考虑[7]。此外,在管道的适当位置设置刚性支吊架和限位支架,以限定管道在某些方向的位移,从而改变整个管系的力和力矩的分布,使管道对设备管口的推力和力矩降低下来,虽然这样设计会使管道的热胀应力有所增加,但只要限定在许用应力范围内,仍然是经济合理的[8]。

由于汽轮机入口蒸汽管道的操作压力较高,不宜使用波纹膨胀节等补偿器,宜采用自然补偿和选用弹簧支吊架来增加管道的柔性。汽轮机入口蒸汽管道多采用铬钼钢材质,管材的价格相对较高,若仅靠改变管道走向增加管道柔性来降低管道对设备管口的作用力,不但增加管件数量和管道长度,增加投资费用,而且容易造成管系振动。因此,我们在增加管道柔性时,通常结合改变管道走向和合理设置弹簧支吊架来改变整个管系的力和力矩的分布,从而使管道对汽轮机管口的作用力和力矩达到NEMA SM23和汽轮机厂家的要求。

进行汽轮机管道柔性设计时应注意以下问题[6]:①计算时必须考虑机器管口的热态位移,并应考虑最不利的工况;②对汽轮机进行受力验算分析时,应该包括进出口和抽气口;汽封管道可不作详细应力分析,但应保证具有足够柔性;③计算时应考虑机器管口处管道法兰的质量;④汽轮机管口附近的几组支吊架一般应采用弹簧支吊架,以减小垂直管道的热膨胀引起的管口热态作用力,同时减小摩擦力的影响;⑤由于机器各管口受力的整体校核往往最难通过,因此,计算时应综合考虑各管口的受力,使不同管口处的作用力能够相互抵消;⑥宜在管道与机器固定点处坐标轴的交点位置附近设置限位支架,从而使机器管口的热膨胀与管道热膨胀基本相当,减小管道对机器管口的作用力。

2管系的计算模型与结果分析

在笔者承担的某合成氨尿素项目施工图设计中,汽轮机入口管道的介质为中压蒸汽,操作温度为385 ℃,设计温度为435 ℃,操作压力为3.6 MPa(g),设计压力为4.0 MPa(g),管道规格为DN250,壁厚15 mm,腐蚀裕度为1.5 mm,管道材质为15CrMo,保温容重200 kg/m3。 汽轮机型式为高压抽注凝汽式汽轮机,有2个主蒸汽入口,管口位移由厂家提供。

2.1力学模型的处理

阀门、法兰在CAESAR II程序中用刚性体来代替,并应输入相应的质量。以往应力计算时,设备的进出管口均认为是固定的[2],这样计算出来的结果是不可靠的,应将管口的位移计算出来。对于含有裙座的设备,裙座的位移可参考文献[6]计算。对于该例,我们计算的与管道相连设备管口的初始位移数据见表1。

表1 设计工况下汽轮机管口初始位移

2.2计算结果及分析

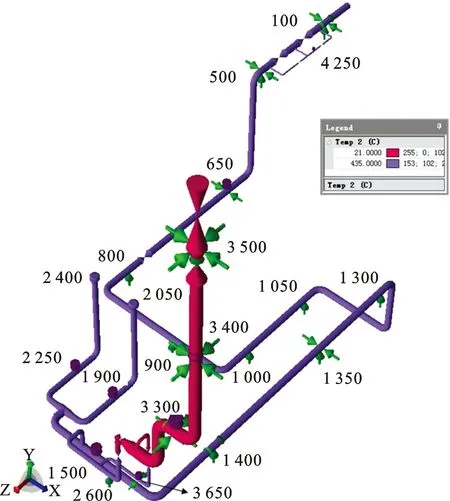

应力模型考虑了4种工况,即操作工况、设计工况(见图1)、安全阀泄放工况、蒸汽吹扫工况。其中,数字100、500、650、800、900、1 000、1 050、1 300、1 350、1 400、1 500、1 700、1 900、2 050、2 250、2 400、2 600、3 300、3 400、3 500、3 650、4 250为模型中的节点号,节点2 050和节点2 400分别代表汽轮机的蒸汽入口,节点100代表带有四向限位的刚性支架,节点500、1 350、1 400代表带有二向限位的刚性支架,节点650、1 500、1 900、2 250、3 300、3 400、3 650代表弹簧架,其它节点代表刚性支架,X代表正东方向,Y代表竖直向上,Z代表正南向。

图1 设计工况应力计算模型

汽轮机的转速很高,因传动轴不对中引起的微小振动也可能影响汽轮机的正常运行,所以汽轮机的受力限制非常严格。在汽轮机制造厂未提出允许受力限制时,一般参照美国电气制造商协会标准NEMA SM23对机器受力加以限制,NEMA SM23中的坐标系约定是:机轴方向为X轴方向,垂直向上方向为+Y[6]。

(1) 作用任何一管口上的合力及合力矩应满足以下要求:

0.914 4FR+MR≤26.289De

(1)

式中,De为当量直径,mm;FR为单个管口的合力,N;MR为单个管口的合力矩,N·m。

(2) 进汽口、抽汽口和排汽口上的力和力矩合成到排汽口中心线处的合力及合力矩应满足以下条件。

合力及合力矩应满足以下条件:

0.609 6FC+MC≤13.345DC

(2)

式中,FC,MC分别为进汽口、抽汽口和排汽口上的合力和合力矩合,单位分别为N,N·m;DC为按公称直径计算得到的各管口面积之和的当量直径,mm。

FC,MC在X、Y、Z3个方向的分力以及分力矩应满足以下条件:

∣FCX∣≤8.756DC∣MCX∣≤13.345DC

(3)

∣FCY∣≤21.891DC∣MCY∣≤6.672DC

(4)

∣FCZ∣≤17.513DC∣MCZ∣≤6.672DC

(5)

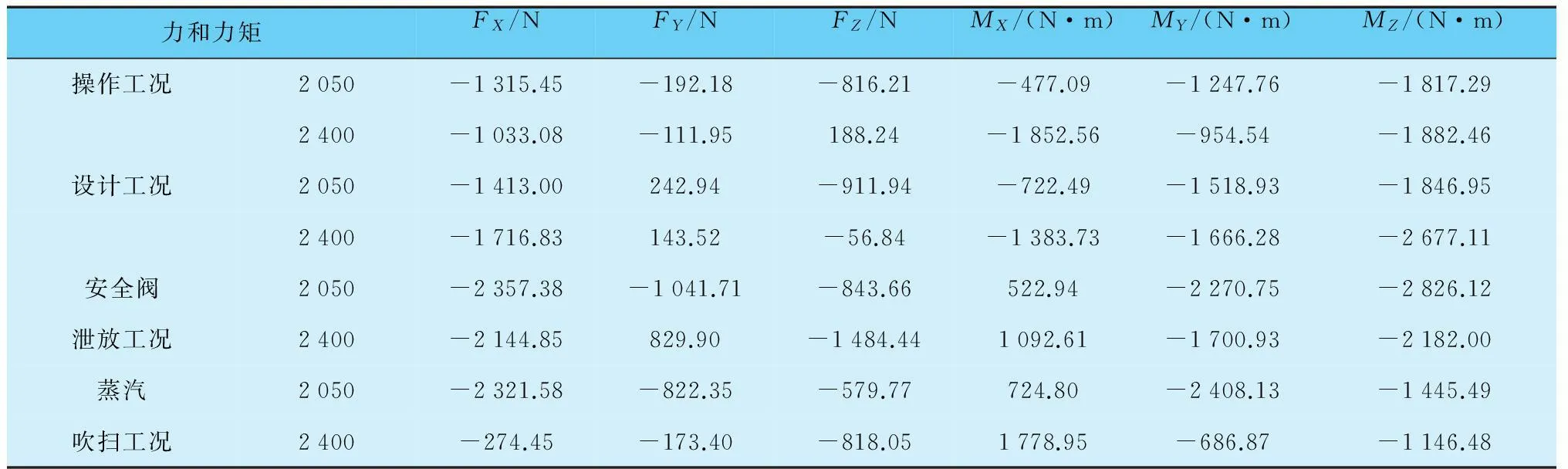

式中:FCX,FCY,FCZ为FC在X、Y、Z3个方向的分力,N;MCX,MCY,MCZ为MC在X、Y、Z3个方向的分力矩,N·m。计算结果见表2。

表2 应力计算模型计算出各工况下汽轮机管口的力和力矩

管道应力计算主要是计算管道在内压、持续载荷作用下和由热胀冷缩以及其他位移受到约束后所产生的应力[5]。在管口受力满足要求后,我们还要查看管道上各点的一次应力值是否小于许用应力值,冷态下管道上各点的位移量能否满足管道安装的要求。然后再查看管道上各点的二次应力值是否在许用应力范围之内,管道的最大位移量应能满足管道布置的要求。最后,查看各支吊架的受力是否合理,为土建结构提供设计依据。

(1)一次应力的评价。改进后的配管管系中计算出的最大一次应力为σI=40 915.83 kPa,ANSIB31.3标准中材料的许用应力为[σ]h=102 387.10 kPa。即:

σI=39.96%[σ]h<[σ]h

(6)

管系的一次应力符合要求。

(2) 冷态下管道的最大垂直位移量为-1.500 9 mm,满足管道安装的要求。

(3)二次应力的评价。改进后的配管管系中计算出的最大二次应力为σⅡ=61 905.88 kPa,ANSIB31.3标准中材料的许用应力幅度σa=282 144.70 kPa。即:

σⅡ=21.94%[σ]a<[σ]a

(7)

管系的二次应力符合要求。

3弹簧的选择

汽轮机管口许用载荷的要求比较苛刻,在设置支吊架的过程中,我们通常要在管口附近设置一些弹簧支吊架,弹簧支吊架在承受一定载荷的情况下又能允许管系有一定的垂直位移[9],以增加管道的变形协调能力,从而降低设备管口的受力,也起到了减小二次应力的作用。当然,弹簧支吊架选择的个数对管系的影响也较大;选择多了,容易造成震动,导致管系不稳定[10];选择少了,对于管口的受力、管系的二次应力又有很大的影响。所以,我们必须通过程序进行优化,选择合适的弹簧及其个数。

弹簧选择完后,对于可变弹簧还要以其载荷变化率进行验证,判断选择的弹簧是否可用。验证公式如下:

(PO-PS)/PO×100%<25%

(8)

式中,PO为工作载荷,PS为安装载荷。

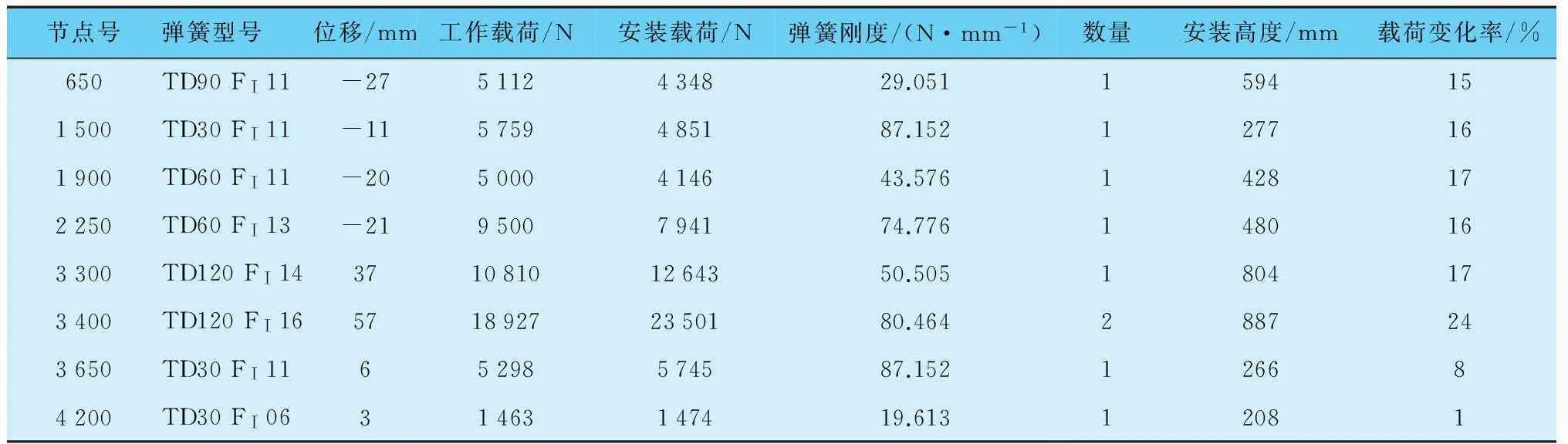

根据NB/T47039-2013《可变弹簧支吊架》,管系中的弹簧选型见表3。

表3 弹簧选型

由表3中的数据可以看出,所选择弹簧的载荷变化率均小于25%,故所选弹簧型号正确,可用。

4结语

汽轮机主蒸汽管道的合理布置对于装置的安全运行起着至关重要的作用,管道应力分析是保证管道安全运行的一种重要方法。通过分析、调整管道走向和合理设置支吊架使之满足各标准规范的要求,并且得到了较为优化的配管设计。

根据规范SH3501—2011《石油化工有毒、可燃介质钢制管道工程施工及验收规范》中6.2.8条款中的要求,与汽轮机相连的管线要求做到无应力配管,以保证设备的正常运转。与汽轮机相连的管道,在其支吊架安装完毕后,应卸下接管上的法兰螺柱,在自由状态下检查螺栓能否在螺栓孔中自由通过,检查法兰密封面间的平行偏差、径向偏差及间距是否符合规定值;若螺栓不能自由通过螺栓孔,则表明与汽轮机相连的管道没有做到无应力配管的要求。在配对法兰紧固到汽轮机管口法兰上后,再与管道组合件及管件进行点焊,要求点焊牢固,以防止焊接过程中产生应力变形,同时调整节点1 500、1 900和2 250处的弹簧支架,这样既可以有效地调整接口法兰的平行偏差、径向偏差及间距超标问题,又控制了管道对设备的应力,满足汽轮机管口处的冷态无应力连接要求。

参考文献:

[1] 王国兴.热管道布置与应力分析探讨[J].石油化工设计,1999,16(3):10-15.

[2] 马中付.高温高压管道的应力分析与设计[J].化工设计通讯,1995,21(1):40-44.

[3] 刘兴然.30万t/a聚丙烯装置出料与循环气压缩机系统的应力分析与设计[D].合肥:合肥工业大学出版社,2010.

[4] 许文欣,张强.化工设计中的管道应力分析[J].辽宁化工,2003,32(3):117-119.

[5] 梁军.工业管道设计中的应力分析[J].山西化工,2005,25(4):79-80.

[6] 唐永进.压力管道应力分析[M].北京:中国石化出版社,2003.

[7] 张礼贵.弹性支吊架在热力管线应力分析中的应用[J].石油化工设计,2000,17(1):5-9.

[8] 王致祥,孙国模,文启鼎,等.管道应力分析与计算[M].北京:水利电力出版社,1983.

[9] 岳进才.压力管道技术[M].北京:中国石化出版社,2009.

[10] 周小兵,蔡晓峰,阳东升,等.弹簧支吊架在管道布置和应力分析中的相关注意事项[J].化肥设计,2010,48(6):29-34.

Stress Analysis of the Main Steam Pipeline of High Pressure Condensing Steam Turbine

SUN Huan-qing, YUAN Ben-wang, WANG Bing-huai

(ChangzhengEngineeringCo.,Ltd.,LanzhouBranch,LanzhouGansu730010China)

Abstract:The features of the main steam pipelines for high pressure condensing steam turbines in large-scale ammonia and urea projects are briefly introduced. In order to ensure the smooth start-up of steam turbine and the safe and stable operation of high temperature and pressure pipelines,these pipelines are designed and optimized by software CAESAR II. It is recommended that setting up sliding and spring hangers and supports properly and increasing the piping flexibility can assure the stress on turbine nozzles and stresses and displacements of all the piping systems consistent with the standards. It also introduces the selection criteria for spring design work.

Keywords:stress analysis; optimization design; high temperature and pressure; spring

收稿日期:2015-06-21

作者简介:孙焕青(1985年-),男,山东诸城人,2010年毕业于兰州大学工程力学专业,硕士,工程师,现主要从事应力分析等工作。

中图分类号:TK 261

文献标识码:B

文章编号:1004-8901(2016)01-0025-04

doi:10.3969/j.issn.1004-8901.2016.01.006 10.3969/j.issn.1004-8901.2016.01.006