一起由煮炉引起的水冷壁爆管事故

张永锋 吴文虎 王亢亢

摘 要:针对一台新锅炉运行2个月后的水冷壁爆管事故,对爆管部位结构、使用情况、和水冷壁管的检验情况进行分析,找到了爆管的原因并提出了相应的解决方法。

关键词:煮炉;碱腐蚀;水冷壁爆管;分析及处理

DOI:10.16640/j.cnki.37-1222/t.2016.06.064

0 前言

一台新安装锅炉在运行不到2个月后,发生爆管事故。该锅炉为DZL10-1.6-AII型新型水火管锅炉。两侧布置有翼型烟道,为单回程螺纹烟管结构。

1 事故情况

现场检查发现两侧墙水冷壁发生泄漏,泄漏处为从前向后数左侧第4根,右侧第5根,泄漏点在倾斜管上段。位置示意如图1。

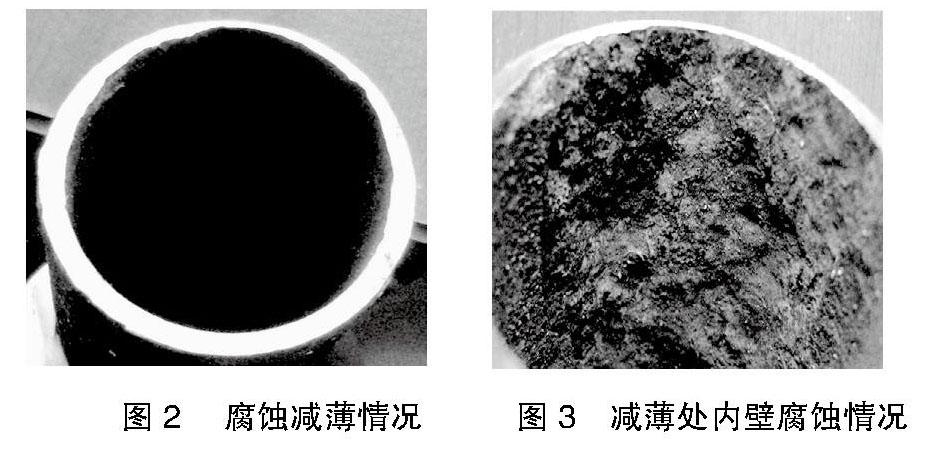

对锅内进行检查,未发现水垢,有沉积的少量锈渣。水质化验结果表明,给水符合要求。测厚结果表明,两侧墙水冷壁向火侧管壁减薄严重。减薄水冷壁管主要集中在从前向后数第1-12根上(1-13根在前、后拱之间,暴露在炉膛的高温区内,从第14根向后的水管,由于后拱遮挡,仅和折转后沿后拱上部向后流动的烟气进行换热)。减薄最严重的水冷壁管为第4、5、6根,测厚最薄处为1.0mm,第12根为2.8mm,从第13根向后的水管测厚值在2.9-3.1mm之间(设计为Φ51×3mm)。减薄的水冷壁管内向火面(倾斜段下部)沉积锈渣较多,约2.0mm。减薄的水冷壁管割管检查情况如图2、图3。图中管壁较薄,有凹凸不平腐蚀坑的区域为倾斜管段向火面。

2 原因分析

从检查情况看,爆管事故是由于水冷壁管内壁腐蚀减薄,导致管壁最终承受不住内压而发生的。现场询问相关人员得知,该锅炉在启用前,用氢氧化钠和磷酸三钠进行了煮炉,煮炉后未打开锅炉进行冲洗、清渣,搁置了6天后,投入运行,煮炉碱液也未进行排放。综合上述情况,我们认为该锅炉在使用时间较短的情况发生腐蚀泄漏,应该是介质浓缩腐蚀所致。

介质浓缩腐蚀的主要特征如下:

(1)主要发生在水冷壁有局部浓缩的地方,也就是沉积物下面、缝隙内部。(2)热负荷较高的地方。(3)腐蚀速度较快,一般为1.5~5.0毫米/年。介质浓缩腐蚀分为酸腐蚀和碱腐蚀,其中酸腐蚀常发生在比较致密的沉积物下面,其反应为:

阳极反应: Fe→Fe2++2e 阴极反应:2H++2e→2H

由于阴极反应在金属表面进行,所产生的氢有一部分扩散到钢中,产生氢脆,引起金属机械性能、金相组织的变化,会出现脱碳现象。对泄漏区域的水冷壁管内外壁进行的金相分析表明,其组织为珠光体+铁素体,无异常,也没有脱碳现象,排除了酸腐蚀的可能。因此我们认为水冷壁管的减薄是由于碱腐蚀造成的。碱腐蚀常发生在多孔沉积物下面。爆口附近有凹凸不平的腐蚀坑,坑下金属的金相组织和机械性能都没有改变,符合本次爆管的特征。具体分析如下:

由于煮炉后,锈渣脱落,沉积在水冷壁倾斜管段上,而煮炉的水未排放,使锅水PH值较高。当受热较强时,沉积的锈渣下锅水被不断浓缩,使锈渣下水的PH值进一步升高。形成高浓度的NaOH。

当PH值在10-12之间时,钢的腐蚀速度最小,此时会在钢的表明生成的致密的Fe3O4保护膜,从而减低钢的腐蚀。但当PH>13时,会发生如下反应:Fe3O4+4NaOH→2NaFeO2+Na2FeO2+2H20

上述反应的发生使生成的Fe3O4保护膜被破坏,而生成的产生NaFeO2和Na2FeO2在PH较高的情况下是可溶的,从而使金属裸露在高浓度的锅水中,发生碱腐蚀,反应如下:

阳极反应: 3Fe→3 Fe2++6e 阴极反应:6H20+6e→6OH-+6H

生成的3Fe2++6OH-→Fe3O4+2H20+2H

由于反应产物Fe3O4不能形成保护膜,腐蚀反应继续下去。氢是在氧化物和锅水界面上析出,很快被锅水带走,所以不会扩散到金属中去,因此不会形成氢脆,出现脱碳现象。水冷壁管最终因腐蚀而不断减薄。由于第4、5、6根水冷壁管受热最强,因此运行时,其热负荷较高的区域腐蚀速度最快,最终因管壁腐蚀减薄承受不住内压而爆破、泄漏。

3 处理情况

对减薄严重的水冷壁管进行更换。为避免出现碱性腐蚀,对未更换的水冷壁管和对流管用高压水进行冲洗,清除沉积的锈渣。运行中,严格按水质标准控制锅水的PH,避免酸性和碱性腐蚀的出现。

4 经验教训

锅炉煮炉是为了为清除锅炉在制造、运输、存放及安装时所形成的锈蚀及油垢。煮炉应按技术要求进行;煮炉后,应放掉锅水,清理锅筒、集箱、水管内的积渣,并冲洗与药液接触过的阀门,检查排污阀是否堵塞等。如果应用不当,不按技术要求进行,不仅达不到煮炉的效果,还可能使锅炉产生事故隐患。

参考文献:

[1]龚洵洁.热力设备的腐蚀与防护[M].北京:中国电力出版社,1998.