基于LS-DYNA程序的聚能装药数值仿真研究*

李金明 刘 波 姚志敏

(1.军械工程学院弹药工程系 石家庄 050003)(2.军械工程学院导弹工程系 石家庄 050003)

基于LS-DYNA程序的聚能装药数值仿真研究*

李金明1刘波2姚志敏2

(1.军械工程学院弹药工程系石家庄050003)(2.军械工程学院导弹工程系石家庄050003)

摘要采用LS-DYNA程序对聚能装药问题进行数值仿真研究是一种经济有效的方式。为解决当前仿真中采用三维ALE流-固耦合方法带来的效率低、耦合困难、计算易中断等问题,提出了二/三维纯ALE仿真方法。借助LS-DYNA程序,应用上述各方法对聚能射流成型及侵彻靶板过程进行了数值仿真与比较。结果表明,纯ALE仿真方法模拟更加流畅稳定,所得结果与试验吻合良好;在同等条件下,二维纯ALE方法精度更高,计算效率大幅提高,弥补了以往采用LS-DYNA程序只能实现聚能装药三维数值仿真的缺点。

关键词聚能射流; 数值仿真; 侵彻

Shaped Charge Numerical Simulation Based on LS-DYNA Program

LI Jinming1LIU Bo2YAO Zhimin2

(1. Department of Ammunition Engineering, Ordnance Engineering College, Shijiazhuang050003)

(2. Department of Missile Engineering, Ordnance Engineering College, Shijiazhuang050003)

AbstractThe LS-DYNA program to the problem of shaped charge numerical simulation is an economic and effective way. To solve the problems of low efficiency, difficult of coupling and computing in the simulation with simple 3D-Fluid-Structure Interaction(FSI) method, 2D/3D pure ALE method is proposed. With the LS-DYNA program, above methods are used to simulate and compare the process of jet forming and penetrating target respectively. It proves that the pure ALE method is more fluent and stable, the results coincide well with the experimental results. Under the same condition, the 2D pure ALE method has a higher accuracy, the computational efficiency is greatly improved, which makes up for the fault that it can only use 3D method for simulation in the past.

Key Wordsshaped charge jet, numerical simulation, penetration

Class NumberTP391.9

1引言

聚能装药是对付坦克、装甲车辆以及坚硬防护设施的有效手段[1]。准确有效地评估聚能装药的毁伤效能并对其进行优化是聚能装药问题研究的中心目标。爆炸、冲击与侵彻等动力学过程的复杂性决定了理论和单纯试验手段解决上述问题的局限性和困难性,而数值仿真技术的直观简便、可重复性好、经济安全等优势很好弥补了理论和试验手段的不足[2]。

关于聚能装药问题的数值仿真研究已有很多,其中以LS-DYNA程序应用最为广泛。目前基于LS-DYNA程序对射流成型进行数值仿真已经取得重大进展,而采用三维ALE流-固耦合方法对聚能装药的侵彻问题进行仿真仍然存在很大缺陷,最突出的就是仿真模型庞大,计算效率过低。文献[3]中,郝佳等利用ANSYS/LS-DYNA,采用三维ALE流-固耦合方法,对串联聚能射流进行了三维数值仿真,有限元网格模型仅采用1/4结构,总节点数为378966,单元数为351032,为获得装药起爆后200μs药型罩压垮到射流形成及侵彻靶板的整个过程,在现有通用计算机(CUP 3.0以上)平台求解时间约35h。另外,流体与固体的耦合作用难以实现,仿真易中断,很难实现对聚能装药侵彻靶板的全程模拟。

针对上述问题,本文提出了二/三维纯ALE仿真方法,大大降低仿真模型规模,并从理论上克服传统流-固耦合方法原理的不足,经过与试验对比,验证了其可行性和优越性,具有很大推广价值。

2聚能装药原理

一端具有空穴而在另一端起爆的柱形装药称为聚能装药或成型装药。空穴内衬的薄层金属(以紫铜居多)称为药型罩,药型罩各微元在炸药产生的高温、高压爆轰产物的作用下将加速向轴线压合,发生碰撞、挤压。被挤压出的材料称为射流或聚能射流,其余部分材料形成杵体,如图1所示。

图1 射流和杵的形成[4]

聚能射流头部速度高达7000m/s~9000m/s,对装甲等目标具有很强的侵彻穿透能力[4],常以极限破甲深度(最大穿深)度量。药型罩底部到靶板的垂直距离,即炸高是影响射流侵彻深度的主要因素,有利炸高(极限破甲深度对应的炸高)和极限破甲值是聚能装药设计、效能评估和优化的重要参量[5]。

3聚能装药的数值仿真

聚能装药的数值仿真主要包括射流成型及侵彻靶板过程。仿真的关键是选取准确的材料模型和参数以及最佳的仿真算法。

3.1ALE算法

ALE算法全称为任意拉格朗日-欧拉(Arbitrary Lagrange-Euler)算法,其计算网格是基于参考构形而划分的,也就是说计算网格可以独立于物质构形和空间构形运动。这样通过指定合适的网格运动形式就可以准确地描述物体的移动界面,并使单元在运动过程中保持合理形状,克服了纯拉格朗日描述和纯欧拉描述的缺陷[6],具有良好精度和计算效率,是模拟爆炸类问题的最佳算法,对聚能射流的成型过程能够精准模拟。

3.2三维ALE流-固耦合方法

该方法是目前模拟射流成型及侵彻靶板全过程主要采用的方法。由于它只适用于三维或准三维实体单元,故称为三维ALE流-固耦合方法。射流成型采用ALE算法,通过CONSTRAINED LAGRANGE IN SOLID关键字实现射流与靶板的耦合,模拟射流侵彻靶板过程[2]。

该方法将炸药和药型罩以及空气采用共结点方式建模,并采用ALE算法仿真计算,靶板单独建模,采用拉格朗日网格,靶板网格和空气网格部分重合但不共用节点,二者之间通过耦合接触,实现能量的传递。对于拉格朗日单元还需要人为设置单元侵蚀失效值保证计算的顺利进行以及模拟靶板的宏观扩孔现象。

由于只能采用三维建模,且靶板需要单独的有限元网格,故仿真模型庞大,尤其对于极限破甲深度很大、结构形式更加复杂的新型装药更是难以适应。另外,由于流固耦合方法中物质、能量等信息在两种网格间传递存在效率低、极易出现渗透现象、单元负体积难控制等因素很难实现顺畅、准确、完整的数值模拟。

3.3纯ALE方法

纯ALE方法是将仿真中聚能战斗部和靶板均划分为欧拉网格,所有部分全部采用ALE算法计算,它与采用流-固耦合方法最大的区别是,炸药、药型罩和靶板均与其外围的空气域网格共用节点,并通过这些节点实现能量传递,靶板不需要人为设置侵蚀失效。由于靶板和空气不需要分开存在,而是填充为空气网格一部分,故可减少很大一部分单元数量。并且对于轴对称模型可以采用二维方法,大大减少模型规模和累计误差,提高计算效率和精度。由于模型各部分之间均采用共结点连接,节点间信息传递准确流畅,可从理论上克服三维ALE流-固耦合方法的种种弊端。

4仿真计算模型及材料模型

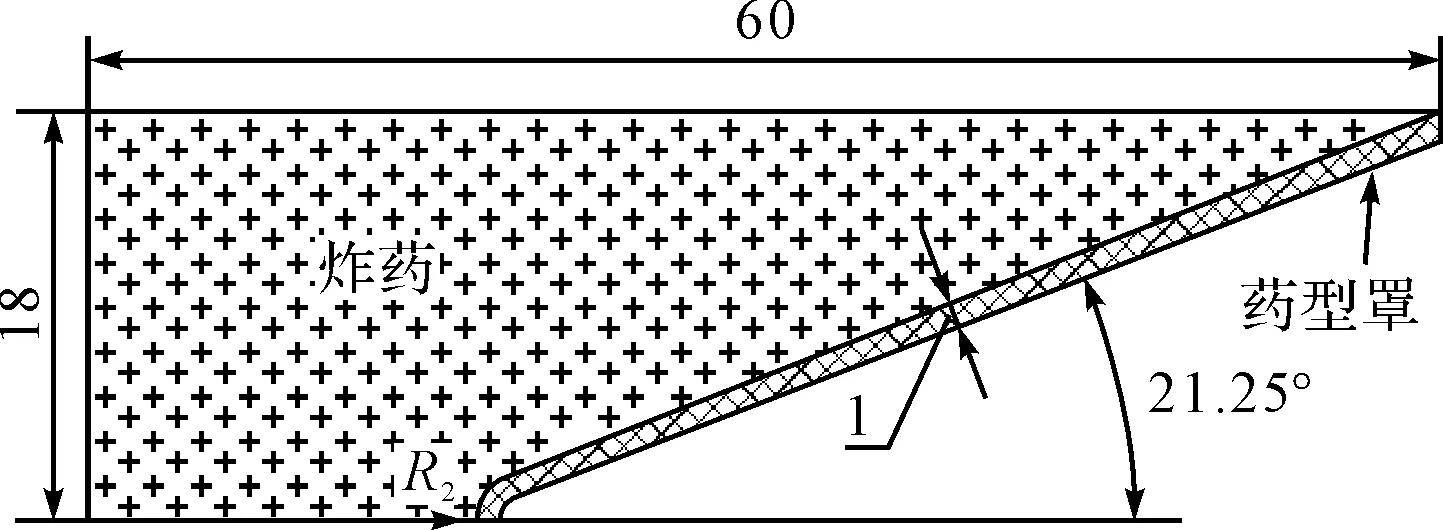

图2 成型装药几何图示

原试验所用成型装药[7]药柱是由TNT/RDX50/50铸装的,直径36mm,高为60mm;紫铜药型罩锥角42.5,壁厚1mm,顶角R=2mm。为减少模拟工作量,采用无壳体裸装药。靶板为圆柱形,高度为200mm。成型装药几何模型如图2所示。

4.1仿真计算模型

由于采用ALE算法,网格需要处理为欧拉形式,故仿真模型除成型装药、靶板以外,还需要建立足够大的空气域,以保证物质及能量在其中传递。为比较二维与三维模型仿真结果,尽量降低节点和单元数量,只建立有限范围的空气域和靶板模型,通过在其边界上添加无反射边界条件来模拟无限空间,及消除边界上的应力波反射。采用专业网格划分软件hypermesh分别建立二、三维有限元模型。由于模型具有轴对称性,为最大限度降低计算量,分别建立二维1/2和三维1/4模型。为了提高计算精度,二维模型采用全四边形(shell163)壳单元,并添加section ALE-2D关键字控制其单元属性。三维模型采用Solid 164八节点六面体单元,且靠近射流经过的区域进行网格加密处理。二维模型采用纯ALE算法,进行射流成型及其对靶板侵彻模拟,三维模型分两种方案进行模拟,一种为战斗部和靶板均采用ALE算法(即纯ALE算法);第二种为战斗部采用ALE算法,靶板采用Lagrange算法,二者之间通过流-固耦合方式进行模拟仿真。限于篇幅,仅给出三维纯ALE方法及ALE流-固耦合方法部分有限元模型,两种方法的有限元模型区别主要在靶板与空气网格的划分上,前者为共结点,而后者需要分开划分,网格部分重叠,如图3所示。

图3 三维有限元模型

4.2材料模型及状态方程

仿真中,炸药为RDX/TNT(50/50)混合炸药,爆速为7800m/s,爆压为30Gpa,材料模型选用HIGH-EXPLOSIVE-BURN模型,状态方程由JWL(Jones-Wilkins-Le)来描述;药型罩为紫铜,靶板为45#钢。金属药型罩及靶板材料均采用JOHNSON-COOK模型,状态方程为GRUNEISEN方程;空气采用无偏应力流体动力模型(NULL),对应的状态方程为GRUNEISEN[8]。其中HIGH-EXPLOSIVE-BURN模型和JWL状态方程表达式如式(1)所示:

(1)

式中:P为压力;E为爆轰产物的内能;V为爆轰产物的相对体积;A、B、R1、R2、ω为试验拟合参数。

Johnson-Cook本构模型和Gruneisen状态方程可以模拟高应变(>10s-1)条件下的材料变形。经典的Johnson-Cook材料本构模型表达式:

(2)

Gruneisen状态方程在压缩时表达式:

(3)

在膨胀状态时压力表达式为

P=ρ0C2μ+(γ0+αμ)E

(4)

其中:P为金属材料所受压力,μ=ρ/ρ0,ρ0、ρ分别为金属材料的初始密度和当前密度;S1、S2、S3为材料冲击绝热线斜率的系数,C为材料静态体积声速,α是γ0的一阶体积修正值[9~10]。

5数值仿真结果及分析

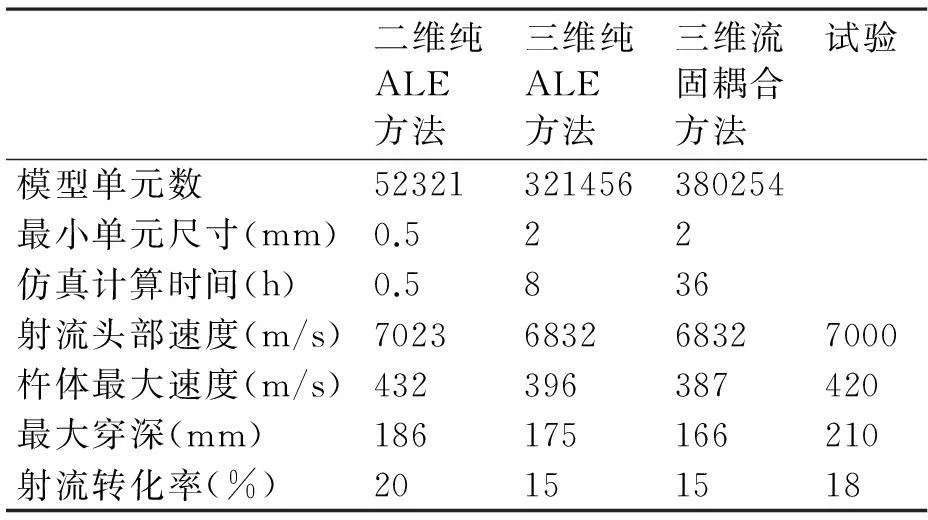

表1 二维、三维仿真结果及相关试验数据

经仿真模拟发现,采用二维纯ALE方法实现聚能射流侵彻靶板是LS-DYNA程序最新功能,早期版本如v 9.71 R5.0以下版本尚不能实现这一过程,且section ALE-2D关键字在早期版本的使用手册中也未提及。本文仿真结果是借助LS-DYNA v9.71 R7.0版本求解所得。三维ALE流-固耦合方法经过反复调整网格大小和布局,并修改相关控制参数最终实现流-固耦合作用,并得到最终仿真结果[11],仿真与试验对比如表1所示。

5.1二、三维数值仿真结果比较

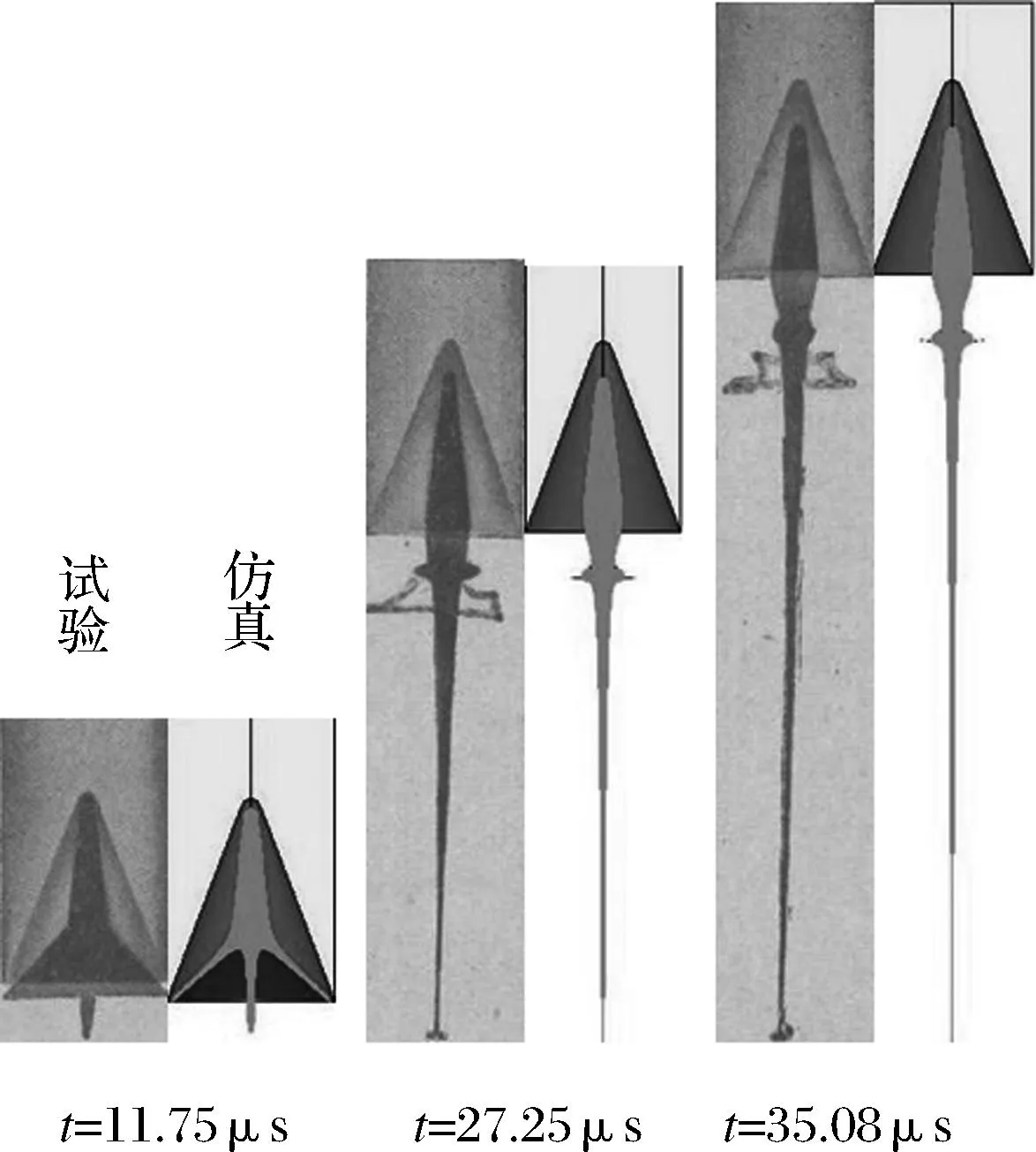

1) 射流成型过程

二维与三维模型射流成型阶段均采用ALE算法,装药中心点起爆,在起爆11.75μs、27.25μs、35.08μs后所得试验脉冲X光照片及仿真射流形态如图4所示[6]。鉴于篇幅,图中只给出了射流成型的三维模拟结果图。

图4 不同时刻射流X摄影及仿真形态图

2) 射流侵彻靶板情况

二维与三维模型中,靶板均放置在2.5倍口径炸高处,三维侵彻仿真中分别选用纯ALE方法和ALE流-固耦合方法,仿真得到相应结果如表1所示。三维靶板破孔形态及穿孔深度如图5所示,其中(a)为采用ALE流-固耦合方法结果,(b)为三维纯ALE方法结果。图6为二维纯ALE方法所得射流侵彻圆柱体钢靶不同时刻效果。

图5 靶板侵彻三维仿真效果

5.2结果分析

从以上仿真结果及试验结果分析来看,二维及三维不同方法所得结果均与试验所得结果吻合较好,射流成型阶段采用二、三维ALE算法所得射流形态与试验拍摄的X光照片极为相似,纯ALE方法与FSI方法所得靶板开孔形貌差别不大,仿真所得相关参数与试验值最大误差不超过10%,验证了仿真的可信性。采用二维纯ALE方法仿真中,射流侵彻靶板规律与已有理论吻合良好。开坑阶段,射流头部速度迅速降低,且靶板破孔体积较大,如图6(a)所示;准定常阶段中,由于速度梯度的存在,射流不断被拉长直至断裂,该阶段速度衰减比较均匀,靶板开孔直径较小且变化不大,开孔深度迅速上升,如图6(b)所示;后效阶段,断裂的射流不断在孔底堆积,且靶板强度影响越来越大,故穿孔深度增加缓慢,由于残余射流的堆积作用,靠近孔底部分的孔径略有变大,最终得到靶板开孔形态呈“口袋”状,如图6(c)所示,这与实际情况符合很好。

图6 二维纯ALE仿真所得靶板不同时刻开孔效果图

从仿真建模及模拟计算的角度来看,纯ALE方法由于采用共结点连接,靶板无需单独建模,使建模难度和单元数量大大降低;纯ALE方法在仿真过程中基本一次仿真成功,而三维ALE流-固耦合方法需要反复调整网格布局,不断修改时间步及耦合关键字参数才得以顺利完成整个过程的数值仿真。三维仿真中,纯ALE方法与ALE流-固耦合方法相比,前者单元数减少15.5%,模拟效率提高78.7%,精度提高约3%。其原因是前者通过共结点传递能量信息,能量传递更加顺畅准确,而后者通过人为设定相应关键字参数控制流体与固体耦合作用,且受流、固二者网格匹配关系影响,存在很大偶然性和不可预知性,能量传递困难且不够准确,因此前者计算效率和精度均优于后者。

纯ALE方法中,二维纯ALE方法与三维纯ALE方法相比,前者单元数减少83.7%,模拟效率提高93.8%,精度提高约10%。原因是二维模型更加简单,网格数量大大降低,计算速度飞速提升,加之仿真量减少,累计误差更小,在计算机所能承受范围内,单元长度可以设置得更小(0.5mm),因而可以计算的更加精确。三维模型单元数量庞大,致使累计误差更大,且单元尺寸偏大(2mm),故计算效率低,所得结果误差亦偏大。可见二维纯ALE方法不仅计算效率大大提高,其精度也更加理想。不足的是二维纯ALE方法仅能完成垂直侵彻的模拟,对于斜侵彻必须借助三维仿真。

综合以上分析可知,纯ALE方法无论在计算精度还是效率上均较传统ALE流-固耦合方法优越,二维纯ALE方法由于具备更加精细的网格尺寸,故所得结果如射流形态、头部和“杵体”速度以及钢靶开孔形貌和深度都更接近实际情况。不足之处是二维纯ALE方法中,不需要考虑材料失效,故难以模拟靶板背面碎片崩落飞散情况。但对于结构和形式非常复杂、破甲威力很大的新型成型装药而言,在其研制、改型试验以及效能评估和优化中,垂直侵彻条件下的最佳炸高以及最极限破甲深度是主要关注对象,故可采用二维纯ALE方法实现,这将大大降低建模与仿真成本,缩短研究周期。

6结语

通过应用不同版本的LS-DYNA程序,采用以上三种方法分别实现了对聚能装药的数值仿真,并与已有试验结果比较和分析,得到以下结论:

1) 采用纯ALE方法代替传统ALE流-固耦合方法模拟射流穿甲过程是可行的,其仿真结果可信,精度更高,并能克服后者高成本、低效率、仿真难等缺点,具有更大优越性;

2) 在LS-DYNA v9.71 R5.0及以上版本中通过添加section ALE-2D关键字设置单元属性,并采用纯ALE方法可以实现聚能装药射流成型及侵彻靶板的二维数值仿真,这对于轴对称问题(尤其是大炸高和极限破甲值的聚能装药问题)能够极大降低仿真成本,大幅提高仿真效率和精度,并保证仿真计算顺利进行;

3) 纯ALE方法,尤其是二维纯ALE方法在新型高效成型装药的研制、改进、毁伤效能评估和优化的数值仿真中(尤其是确定最佳炸高及极限破甲深度)具有一定实用价值,并能为其它相关依靠传统ALE流-固耦合方法进行数值仿真提供更多参考和借鉴。

参 考 文 献

[1] 常敬臻,卢永刚,孙传杰.聚能装药对砖墙结构靶体开孔效能试验研究[J].兵器材料科学与工程,2009,32(6):39-41.

CHANG Jingzhen, LU Yonggang, SUN Chuanjie. Experimental Study for Pre-hole Efficiency on Masonry Wall Target by Shaped Charge[J]. Ordnance Material Science and Engineering,2009,32(6):39-41.

[2] 王振宇,王善,杨世全.聚能装药对双层板的动态响应分析[J].计算机仿真,2008,25(7):336-337.

WANG Zhenyu, WANG Shan, YANG Shiquan. Analysis of the Dynamic Responses of Double Plate Based on Shaped Charge[J]. Computer Simulation,2008,25(7):336-337.

[3] 郝佳,侯秀成,陈智钢,等.串联聚能射流的数值模拟与试验研究[J].弹箭与制导学报,2010,30(3):75-78.

HAO Jia, HOU Xiucheng, CHEN Zhigang, et al. Numerical Simulation and Experimental Investigation of Tandem Shaped Charge Jet[J]. Journal of Projectiles, Rockets, Missiles and Guidance,2010,30(3):75-78.

[4] 荀扬,晏麓晖,曾首义.聚能装药技术研究进展综述[J].科学技术与工程,2008,8(15):4251-4255.

XUN Yang, YAN Luhui, ZENG Shouyi. Process of the Shaped Charge[J]. Science Technology and Engineering,2008,8(15):4251-4255.

[5] 张元军,李四川,彭小明.破甲战斗部的炸高设计和制造工艺[J].四川兵工学报,2009,30(12):124-125.

ZHANG Yuanjun, LI Sichuan, PENG Xiaoming. Bursting height design and manufacturing process of Shaped Charge warhead[J]. Journal of Sichuan Ordnance,2009,30(12):124-125.

[6] 张奇,张若京.ALE方法在爆炸数值模拟中的应用[J].力学季刊,2005,26(4):639-640.

ZHANG Qi, ZHANG Ruojing. Numerical of Simulation of Explosion Using ALE Method[J]. Chinese Quarterly of Mechanics,2005,26(4):639-640.

[7] 北京工业学院八系编写组.爆炸及其作用(下册)[M].北京:北京工业出版社,1979.

Department of Beijing institute of technology, eight drawing board. The Blast and Its Function (part ii)[M]. Beijing: Beijing Industry Press,1979.

[8] 汪文革,杨世军,韩永要,等.基于ANSYS/LS-DYNA的聚能射流侵彻装甲钢的有限元分析[J].兵工自动化,2008,27(3):39-41.

WANG Wenge, YANG Shijun, HAN Yongyao, et al. Finite Element Analysis of Shaped Charge Jet Penetration into Target Based on ANSYS/LS-DYNA[J]. Ordnance Industry Automation,2008,27(3):39-41.

[9] 吴焕龙,杜明章,杨超,等.射孔弹聚能射流侵彻钢靶的数值仿真与试验分析[J].爆破器材,2012,41(2):30-33.

WU Huanlong, DU Mingzhang, YANG Chao, et al. Numerical Simulation and Experimental Analysis of Shaped Charge Jet into Steel Targe[J]. Explosive Materials,2012,41(2):30-33.

[10] M. Katayama, S. Kibe. Numerical Study of the Conical Shaped Charge for Space Debris Impact[J]. International Journal of Impact Engineering,2001,26:357-368.

[11] LSTC. LS-DYNA Keywords User’s Manual v9.71 R7.0[M]. Livermore Software Technology Corporation, Livermore,2013.

中图分类号TP391.9

DOI:10.3969/j.issn.1672-9722.2016.02.008

作者简介:李金明,男,博士,副教授,研究方向:弹药维修、销毁安全防护。刘波,男,硕士研究生,研究方向:导弹装备仿真与训练系统。

*收稿日期:2015年8月11日,修回日期:2015年9月23日