飞机平尾普通肋的优化设计

谭建 李伟

摘要:在飞机平尾普通肋的轻量化设计过程中,采用桁架肋代替传统的腹板肋,并利用HyperWorks的OptiStruct模块对桁架肋进行详细的尺寸优化和形状优化.优化设计时以结构质量最小为目标函数,以肋缘条与斜支柱的截面参数为设计变量,以von Mises应力和临界屈曲因子为约束条件.优化后的桁架肋质量比原腹板肋约减少29%,表明采用该方法对飞机平尾结构进行轻量化设计可行.

关键词:飞机; 平尾; 桁架肋; 轻量化设计; 尺寸优化; 形状优化

中图分类号: V225.1 文献标志码:B

Abstract:During the lightweight design on aircraft horizontal stabilizer ribs, the truss rib is used to replace the traditional web rib, and a detailed size and shape optimization is performed by OptiStruct in HyperWorks. During the optimization design, the objective function is the minimization of structure mass, the design variables are the section parameters of rib cap and diagonal truss member, and the constraint conditions are the von Mises stress and the critical buckling factor. The mass of the optimized truss rib is approximately reduced by 29%. It shows that it is feasible to use the method to perform the lightweight design on aircraft horizontal stabilizer.

Key words:aircraft; horizontal stabilization; truss rib; lightweight design; size optimization; shape optimization

0 引 言

飞机平尾主要由蒙皮、长桁、梁、加强肋和普通肋组成,其中蒙皮、长桁、梁和加强肋是主要承力构件,而普通肋对整个平尾的总体传力贡献很小.普通肋主要用于承受局部气动载荷、维持平尾截面形状以及为蒙皮和长桁组成的壁板提供支撑.[1]普通肋的设计可以看作局部设计问题,对其进行优化设计时应不影响其他结构,风险较小且设计周期短.

近年来基于有限元的结构优化技术在航空领域取得革命性的成功应用.空客A380和波音787机翼前缘肋在设计时均采用基于有限元的拓扑优化、尺寸优化和形状优化技术,减重效果明显.[23]Eurocopter公司利用OptiStruct对Fairchild Dornier 728飞机的舱门支撑臂进行优化设计,使得结构减重20%、设计周期缩短75%.[4]洛克希德·马丁公司在F35“闪电Ⅱ”联合攻击战斗机的研制过程中利用基于有限元的结构优化技术,提高设计效率的同时减轻结构质量.[5]空客A350飞机后机身整体结构、地板横梁、发动机吊挂和起落架支撑梁等大量区域在初始设计阶段均采用先进的拓扑优化技术.[6]在C919客机舱门铰链设计中采用基于APDL的结构拓扑优化程序,完成轻量化设计并让设计过程更加科学和高效.[7]在新涡桨支线飞机机头结构初始设计阶段,采用MSC Nastran对机头初始设计方案进行总体结构分析和尺寸优化,为机头结构选型和详细设计提供参考.[8]某型飞机登机门周边结构通过结构优化技术改善应力分布,提高材料的利用率.[9]某型无人机的起落架结构利用拓扑优化技术实现结构的轻量化设计.[10]

鉴于结构优化技术在航空领域的成功应用,本文借助HyerWorks软件平台,采用OptiStruct中的尺寸优化(Size Optimization)和形状优化(Shape Optimization)模块,对某型飞机平尾普通肋在给定屈曲、应力和刚度条件下,以质量最小为目标进行优化设计.

1 结构设计

在进行整体机械加工结构优化设计时,一般先采用拓扑优化技术获取最优的材料分布,然后采用尺寸优化和形状优化技术确定最优的结构参数.由于飞机平尾普通肋受载很小,考虑到生产成本和制造工艺,一般采用钣金组合结构,而采用拓扑优化技术获得的结构布局不便于钣金成形,因此,本文对普通肋进行优化设计时先采用桁架肋代替传统的腹板肋,随后采用尺寸优化和形状优化技术确定桁架肋缘条和斜支柱的结构参数.

1.1 载荷工况

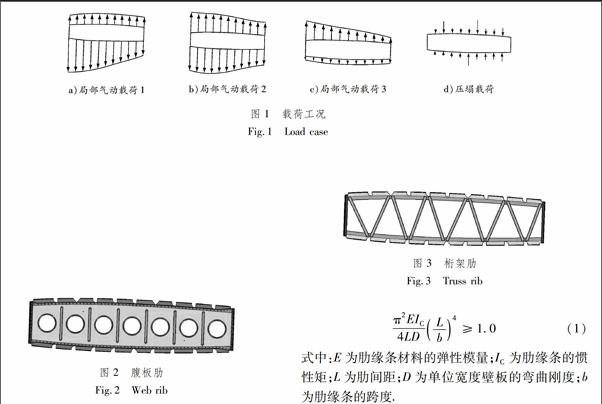

飞机平尾普通肋的典型载荷工况见图1.

1.2 腹板肋

飞机平尾普通肋的原始结构形式见图2,主要由上下肋缘条和肋腹板组成,其中肋缘条的截面为“Z”形,外缘条与蒙皮连接,内缘条用于承载,腹板上开有长桁缺口,肋腹板上布置加强槽和减轻孔以增加稳定性和减轻质量.整个腹板肋的结构质量为1.37 kg.

1.3 桁架肋

受板材厚度规格、标准减轻孔尺寸和腹板稳定性等条件的限制,设计普通肋肋腹板的自由度较小,减重困难.在优化设计时,将普通肋设计成桁架肋,见图3.肋与蒙皮的连接和长桁缺口处均与腹板肋相同;上下肋缘条的截面为“C”形;斜支柱的截面为“H”形,与上下肋缘条连接处斜削成“C”形;为制造方便,上下肋缘条为等截面且尺寸相同,各斜支柱为等截面且尺寸相同.肋缘条尺寸和斜支柱布置需要综合考虑,初步设计时主要由式(1)确定.[11]

式中:E为肋缘条材料的弹性模量;IC为肋缘条的惯性矩;L为肋间距;D为单位宽度壁板的弯曲刚度;b为肋缘条的跨度.

2 尺寸和形状优化

2.1 优化设计流程

基于有限元的结构优化过程通常需要经过前处理、计算和后处理3步.在前处理中除常规的有限元建模以外,还需对优化问题进行定义;计算求解过程中需要对每次循环得到的优化参数进行评价;后处理主要用来实现分析结果的判读和评定,并将优化结果以文本、图表等形式输出.结构优化设计流程[12]见图4.

2.2 优化问题定义

优化问题的定义主要有3个方面,即目标函数、设计变量和约束条件.桁架肋的优化设计定义如下.

目标函数:桁架肋质量最小.

设计变量:肋缘条和斜支柱的截面尺寸和形状,即图5中的H1,W1,t1,H2、W2和t2.考虑到连接和工艺的可行性,令H1≥18 mm,H2≥18 mm,t1≥0.8 mm,t2≥0.8 mm.各变量均为离散值,其中H1,W1,H2,W2的增量均为1 mm,t1和t2的增量为0.2 mm.

约束条件:材料的极限强度为420 MPa,保留0.2的安全裕度;最大von Mises应力小于350 MPa,保留0.2的安全裕度;临界屈曲因子大于1.2.

2.3 有限元模型

利用HyperMesh建立桁架肋的有限元模型[13],见图6.肋缘条和斜支柱均采用SHELL单元模拟,连接各零件的铆钉采用BAR单元模拟.约束肋与平尾前后梁腹板连接处各节点的z向和y向位移,约束肋与蒙皮连接处各节点的y向位移,约束肋与上蒙皮连接处中间部位一个节点的x向位移.在肋与各长桁连接处施加载荷.

尺寸优化时定义肋缘条、斜支柱的单元厚度为设计变量;形状优化时利用HyperMorph改变肋缘条和斜支柱的模型网格,创建形状变量;按第2.2节中的要求定义优化设计的响应、目标函数和约束条件[14].

2.4 优化结果

利用OptiStruct进行优化计算,得到肋缘条和斜支柱的最优截面参数为H1=25 mm,W1=11 mm,t1=1.0 mm,H2=18 mm,W2=10 mm,t2=1.0 mm.尺寸和形状优化时目标函数和约束条件的收敛过程见图7.

经过尺寸和形状优化后,桁架肋的最大von Mises应力为344 MPa,应力云图见图8;最大的位移为2.81 mm,位移云图见图9;临界屈曲因子等于1.23,为第二根斜支柱的压杆失稳,见图10;对应的载荷工况均为局部气动载荷1(见图1).

3 结 论

采用HyperWorks对某型飞机平尾普通肋进行优化设计,得到满足应力、屈曲和刚度等要求的桁架肋模型,使该普通肋的结构质量从原腹板肋的1.37 kg减小到1.06 kg,减重29%.

采用桁架布局与基于有限元的尺寸和形状优化技术相结合的方法,在确保性能的前提下,实现飞机平尾普通肋的轻量化设计.该方法可以推广到其他类似零部件的工程设计中,具有良好的工程设计指导意义.

参考文献:

[1]王宝忠. 飞机设计手册(第10册):结构设计[M]. 北京: 航空工业出版社, 2000: 452454.

[2]KROG L, TUCKER A, ROLLEMA G. Application of topology, sizing and shape optimization methods to optimal design of aircraft components[EB/OL]. (20150101)[20111230]. http://resources.altair.com/ pdd/images/enUS/CaseStudy/AirbusApplicationofTopologySizingandShapeOptimizationMethods.pdf.

[3]AMOROSI S. Application of topology, size and shape optimization on the 787 wing leadingedge structure[EB/OL]. (20150101)[20111230]. http://resources.altair.com/pdd/images/enUS/CaseStudy/AirbusApplicationofTopologySizingandShapeOptimizationMethods.pdf.

[4]HAENSCH P. OptiStruct drives weight reduction in commercial aircraft: door support arm design optimization[DB/OL]. (20150101)[20111230]. http://www.altairhyperworks.com/ResourceLibrary.aspx?keywords=OptiStruct&industry=All&product_service=All&category=All&brand=&order_by=date_created&order_by_da=desc&page=2.

[5]TAYLOR R M, GARCIA J, TANG P. Using optimization for structural analysis productivity improvement on the F35 Lightning II[DB/OL]. http://arc.aiaa.org/doi/abs/10.2514/6.20072312.

[6]GRIHON S, MARASCO A, KROG L. Topology optimization application at AIRBUS[EB/OL]. (20150101)[20140125]. http://www.researchgate.net/publication/259867972_WCSMO8.1v1.

[7]侯政, 杜建镔. 基于APDL的结构拓扑优化程序开发及在C919客机舱门铰链臂设计中的应用[J]. 计算机辅助工程, 2013, 22(1): 1015.

HOU Zheng, DU Jianbin. APDLbased program development for structural topology optimization and its application in design of C919 airliner cabin door hinge[J]. Computer Aided Engineering, 2013, 22(1): 1015.

[8]陈卫卫. 新涡桨飞机机头结构优化设计[J]. 计算机辅助工程, 2013, 22(S1): 213218.

CHEN Weiwei. New turboprop aircraft nose structure optimization design[J]. Computer Aided Engineering, 2013, 22(S1): 213218.

[9]冉涛. 飞机登机门门区结构设计及优化[J]. 计算机辅助工程, 2013, 22(S1): 229234.

RAN Tao. Optimization for passenger door support structure area[J]. Computer Aided Engineering, 2013, 22(S1): 229234.

[10]刘文斌, 张明, 陈玉红. 某型无人机起落架结构拓扑优化[J]. 机械科学与技术, 2014, 33(11): 17531757.

LIU Wenbin, ZHANG Ming, CHEN Yuhong. Topology optimization of an UAV landing gear structure[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33(11): 17531757.

[11]牛春匀. 实用飞机结构工程设计[M]. 程小全, 译. 北京: 航空工业出版社, 2008: 278279.

[12]张胜兰. 基于OptiStruct的结构优化设计方法[C]// Altair中国区用户技术大会论文集. 上海, 2007.

[13]于开平, 周传月, 谭惠丰. HyperMesh从入门到精通[M]. 北京: 科学出版社, 2005: 6878.

[14]李楚琳, 张胜兰, 冯樱, 等. HyperWorks分析应用实例[M]. 北京: 机械工业出版社, 2008: 260336.

(编辑 武晓英)