火电厂脱硫吸收塔浆液泡沫成因及应急处理

李秀忠

(华电国际电力股份有限公司莱城发电厂,山东 莱芜 271100)

火电厂脱硫吸收塔浆液泡沫成因及应急处理

李秀忠

(华电国际电力股份有限公司莱城发电厂,山东 莱芜 271100)

介绍了脱硫系统的工艺流程,指出脱硫系统吸收塔起泡的危害,分析泡沫形成原因并提出起泡前的预防措施及泡沫发生时的处理方法,以防吸收塔溢流,避免因吸收塔泡沫引起的脱硫系统停运。实践证明:所提出的处理方法具有良好的效果,可确保脱硫系统的安全运行。

脱硫系统;吸收塔泡沫;消泡

1 脱硫系统简介

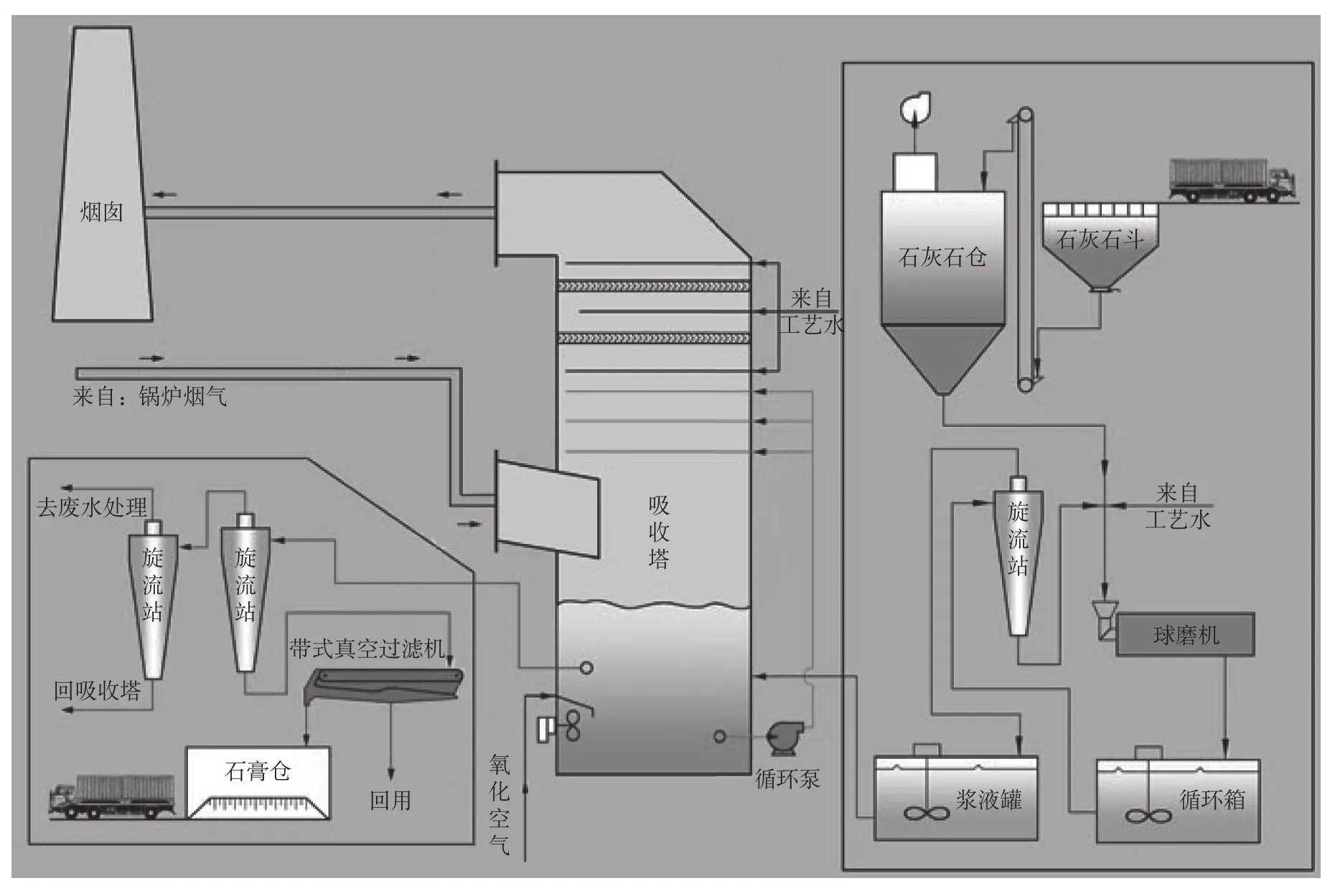

某电厂4台300 MW机组采用石灰石-石膏湿法烟气脱硫工艺,为“一炉一塔”设计。自投运以来,脱硫设施投运率超过99.0 %、脱硫效率保持在95 %以上。现通过改造,GGH(gas gas heater,烟气换热器)已经拆除,增压风机与引风机已经合并,烟气脱硫装置(见图1)运行稳定。

2 吸收塔起泡的危害

吸收塔内的泡沫会形成虚假液位,给运行调节带来不便,溢流浆液会通过烟道到达引风机出口。起泡严重时,溢流浆液将猛烈冲击运行的风机叶片,甚至造成叶片损坏,致使引风机停运,脱硫系统被迫退出运行,主机也被迫停运。在不设GGH的脱硫系统中,上述情况发生的可能性更大。

图1 脱硫工艺流程

一旦溢流浆液到达吸收塔入口烟道中,浆液中的硫酸盐和亚硫酸盐随溶液渗入烟道防腐内衬及其毛细孔内;当水分蒸发后,浆液中的硫酸盐和亚硫酸盐析出并结晶,随后体积发生膨胀,使防腐内衬产生应力(带结晶水的盐在干湿交替的作用下,体积膨胀高达几十倍),导致其严重的剥离损坏。浆液还会沉积在未作防腐处理的原烟道中,产生烟道垢下腐蚀,缩短烟道的使用寿命和检修周期。

吸收塔出现起泡后,吸收塔运行液位被迫降低,氧化风机氧化效果变差,浆液中亚硫酸盐含量逐渐增高,致使浆液品质逐渐恶化。当浆液起泡严重时,石膏排除泵入口浆液泡沫增加,泵出口压力降低且异常波动,无法正常排出石膏,致使浆液浓度逐渐上升,液位难以控制。同时,循环浆液泵入口压力下降、气泡增多,导致循环浆液泵的出力降低,循环浆液量减少,脱硫效率降低,严重时可能导致浆液循环泵的气蚀。

3 泡沫产生过程

3.1 运行工况

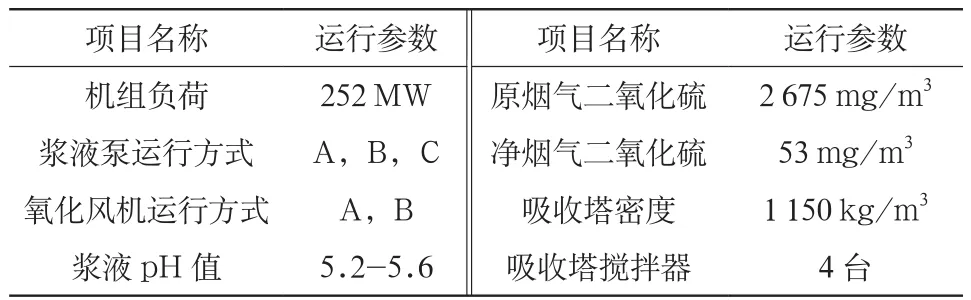

在吸收塔泡沫形成前,机组及脱硫系统稳定运行,锅炉因调峰进行过一段时间的投油稳燃。首先发现吸收塔液位异常波动,就地发现溢流管有少量泡沫溢出。启动B脱水系统运行,以便降低吸收塔液位。其他项目运行参数如表1所示。

表1 脱硫系统运行工况及参数

3.2 泡沫产生时的现象

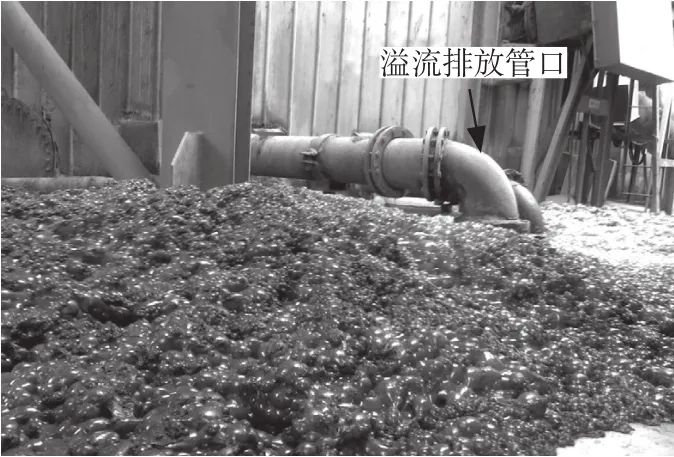

吸收塔内产生泡沫时,吸收塔液位异常波动。进行除雾器冲洗后,液位无明显上升;这是因为除雾器冲洗时,通过喷淋系统能够消除部分泡沫,因此液位无明显上升。吸收塔搅拌器电流偏低,氧化风机出力因浆液密度整体相对减小而降低。脱水系统运行时,石膏呈黑色或有部分黑色泡沫。就地检查吸收塔溢流口,有少量黑褐色泡沫溢出;泡沫较多时,吸收塔溢流管溢流量增大,或溢流至吸收塔出入口烟道,影响脱硫系统运行安全(见图2)。

图2 吸收塔泡沫溢流时的生产现场

4 泡沫产生原因

(1) 锅炉投油后燃烧不充分,部分油污及未燃物质随烟气进入吸收塔,使得吸收塔浆液中有机物含量增加。

(2) 曾对锅炉进行低氮燃烧器改造,造成飞灰可燃物稍有上升或锅炉燃烧情况不好时,飞灰中部分碳颗粒或焦油随烟气进入吸收塔。

(3) 锅炉后部除尘器运行状况不佳。烟气中粉尘浓度超标,粉尘进入吸收塔后致使吸收塔浆液中重金属含量增高。

(4) 脱硫装置使用的石灰石中含过量MgO(起泡剂),石灰石浆液进入吸收塔后,与硫酸根离子发生反应产生大量泡沫。

(5) 该电厂制浆系统所用水源为机组用循环水,水质未达到设计要求,COD(化学需氧量),BOD(生化需氧量)含量超标。另外,除雾器冲洗时,部分地面冲洗水通过地坑泵打至吸收塔。

(6) 脱硫装置脱水系统或废水处理系统运行可靠性较差,不能及时处理废水和泡沫,致使吸收塔浆液品质逐渐恶化。

(7) 泡沫产生后,运行人员发现较晚或未及时采取措施,导致泡沫急剧增加。

5 吸收塔起泡的预防措施

5.1 定期进行除雾器冲洗

定期进行除雾器冲洗,控制吸收塔水平衡。严格控制吸收塔补充水水质(最好使用工业水),并加强过滤和预处理流程,降低COD,BOD含量,使补充水的参数指标处于设计值范围内。

5.2 调整吸收塔液位

确定合理的吸收塔运行液位,减小浆液溢流量,防止浆液进入吸收塔入口烟道。随着吸收塔内化学反应的不断进行,浆液浓度会不断上升。因此,应定期校对液位计,根据吸收塔浆液浓度来调整DCS液位显示值,保证脱硫控制系统显示值的正确性。

5.3 严控石灰石验收标准

将石灰石(如MgO,SiO2等)品质控制在要求范围内,确保石灰石质量合格。同时,加强石灰石浆液、石灰石粉和石膏的化学检验工作,执行石灰石成分“每日一报”,有效监控脱硫系统运行状况;发现浆液品质有恶化趋势时,应及时采取处理措施。

6 起泡后的处理方法

吸收塔浆液一旦出现起泡溢流现象后,必须及时采取措施,以免造成严重事故。其处理方法步骤如下。

(1) 发现吸收塔大量起泡时,应第一时间降低吸收塔液位(可启动脱水系统),并从吸收塔排水坑加入脱硫专用消泡剂。在起泡初期时,消泡剂加入量较大;连续加入一段时间后,泡沫层逐渐变薄,可减少消泡剂加入量,直至达到稳定的加药量。需要指出的是,消泡剂只能暂时缓解,却不能根本解决吸收塔浆液的起泡问题;一旦停止加入消泡剂,吸收塔可能重新出现起泡溢流现象。

(2) 在确保SO2不超标的情况下,停运1台浆液循环泵,以减小吸收塔内部浆液的扰动,同时减少浆液供给量。因为浆液循环量大时,每个分子所具有的动能变大,因而克服内部引力实现表面增大的可能性将增大,浆液的起泡性变强。

(3) 在保证氧化效果的前提下,适当降低吸收塔的工作液位,减小浆液溢流量(可从就地溢流口观察),防止浆液进入吸收塔连接的烟道。

(4) 制定严格的运行管理制度。在主机投油时,加强机组人员与脱硫运行人员的联系,特别是机组低负荷投油稳燃时,应及时通知脱硫运行人员,以便对吸收塔进行抛浆。

(5) 一旦发生浆液起泡溢流现象,可适当降低吸收塔液位,防止浆液溢流。应加大消泡剂投入量,同时打开地坑至灰浆池排放门。

7 结论

脱硫装置的吸收塔浆液产生泡沫时,会形成吸收塔虚假液位,导致浆液品质迅速恶化,极易造成泡沫溢流,污染环境,甚至造成脱硫系统停运。通过分析相关数据查找吸收塔泡沫的成因,观察产生泡沫时的现象,采取相应措施防止吸收塔浆液起泡和溢流,以避免因吸收塔泡沫引起脱硫系统停运,确保脱硫系统安全可靠运行、环保参数达标排放,达到安全生产标准。

1 郭东明.脱硫工程技术与设备[M].北京:化学工业出版社,2012.

2 张 磊,刘树昌.大型电站煤粉锅炉烟气脱硫技术[M].北京:中国电力出版社,2009.

2016-07-11。

李秀忠(1968-),男,高级工程师,主要从事发电厂脱硫、脱硝环保技术工作,email:lwzjw529@163.com。