新型球化处理工艺介绍

[日本]FOSEKO JAPAN LIMITED

1 开发的目的

制造球墨铸铁时,必须实施球化处理。如何高效地进行球化处理,与铸件的质量及材料费用有很大关系。以往,开发并运用了各种球化处理方法,但完全满足制造者要求的球化处理技术尚未确立。因此,FOSEKO JAPAN LIMITED公司进行了新技术的开发,力求以比过去低廉的材料费用,制造出超过以往铸件质量的球墨铸铁。

2 开发内容

通过组合使用如图1所示的特殊形状的浇包(以下简称转炉)、各种辅助材料,将作为球化剂的硅镁铁合金的添加率最小化设定为第一目标。要达到该目标,必须使镁的利用率最大化。传统的铸造工艺中,镁的利用率通常为50%~70%,以将镁的利用率提高到75%~95%为目标,进行了各种研究,对转炉形状、孕育剂、球化剂、浇包耐火材料4项内容重新进行了评价,最终选定了最佳的浇包形状、添加剂成分及添加量、耐火材料。

图1 浇包形状与使用材料

3 开发成果

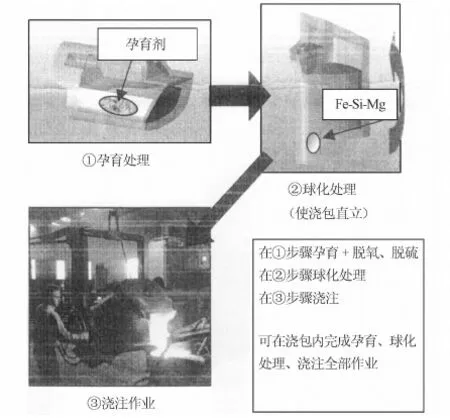

经过图2所示的球化处理工艺,能够最大限度地发挥该工艺的效果。首先,在横向放置(卧式)的转炉中插入特殊的孕育剂,按照冲入形式进行孕育处理。由此可完成金属溶液的脱氧、脱硫,使球化剂的添加率最小化,其次,直立转炉进行球化处理。得益于转炉的形状,在此工艺中可以取消球化处理时必须使用的保护剂。

图2 开发的球化处理工艺

利用上述工艺,可使球化剂的添加率最小化,使镁的利用率最大化(达75%~90%)。

能实现镁的利用率最大化的原因之一是转炉的内衬(炉衬)中使用的耐火材料。这种耐火材料由于隔热性能优异,与传统的操作方式相比,使利用低温的金属熔液进行球化处理成为可能。处理温度越低,越可抑制镁的挥发程度,提高镁的利用率。采用这些改进的工序,可以给制造者带来更多的技术、经济效益。□

编译自日刊《SOKEIZAI》2012,№.1

彭惠民 译 李思奇 校