主减速器从动齿轮分模面裂纹分析和锻造工艺优化

江叔通,谭明皓,黄辉龙,洪 昕

(南昌齿轮锻造厂,江西 南昌 330044)

主减速器从动齿轮分模面裂纹分析和锻造工艺优化

江叔通,谭明皓,黄辉龙,洪 昕

(南昌齿轮锻造厂,江西 南昌 330044)

对在模锻锤上生产的主减速器从动齿轮产生的分模面裂纹进行分析,精车时发现的裂纹是金属回流折叠;在渗碳淬火后发现的裂纹为扩张性延伸裂纹,是由原材料心部的缺陷和夹杂物沿分模面聚集析出形成的纤维露头,或者分模面的层状结构造成的。为消除开式模锻引起的分模面裂纹质量缺陷和避免材料消耗大,在螺旋压力机上采用闭式模锻工艺,锻件流线呈封闭状态,使原材料心部的缺陷和夹杂物被包裹在锻件内。采用该工艺可获得完整的锻件流线和较小的轮缘拔模斜度。

主减速器从动齿轮;分模面裂纹;回流折叠;扩张性延伸裂纹;闭式模锻

主减速器从动齿轮(以下简称主减)为变速箱中最大直径的齿坯类零件,其锻件主要在模锻锤上生产,但模锻锤无下顶出机构,故在锻造工艺设计时,只能采用开式模锻,分模面设在轮缘中间部位或附近位置,以便于锻件出模。在模锻锤上完成镦粗和终锻,由于设备打击力的中心须与锤锻模的型腔中心一致,故镦粗位置只能分布在终锻型腔左下侧或右下侧。在制坯时,由于设备偏载打击,因而造成坯料是偏斜的。

在模锻锤上生产的主减毛坯,精车时会发现少部分零件分模面处存在裂纹(见图1)。为了杜绝裂纹件流入后序,精车之后增加了磁粉探伤工序以检测裂纹件,探伤合格后转入下道工序,但仍有少量零件在经过渗碳淬火后出现分模面裂纹(见图2)。

图1 精车时发现有裂纹的主减 图2 渗碳淬火后发现有裂纹的主减

本文针对上述2种不同形式的裂纹进行原因分析,同时为杜绝该质量问题,对锻造工艺进行优化。

1 主减分模面裂纹分析

1.1 精车时发现的裂纹分析

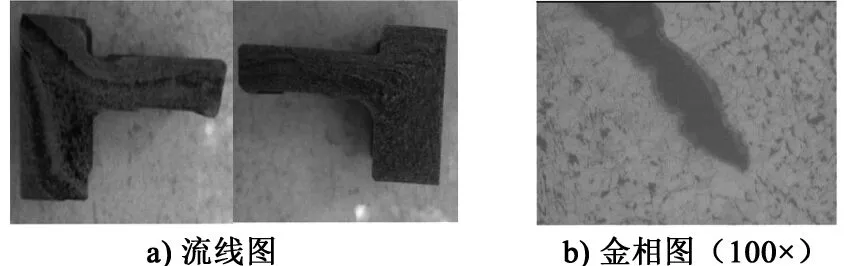

从图1可知,裂纹为局部而未贯穿整个外圆,位置出现在主减分模面处。精车时发现有裂纹的主减流线和金相图如图3所示。

图3 精车时发现有裂纹的主减流线和金相图

从图3a可以看出,左端(折叠处)金属流动剧烈,心部组织沿分模面析出,右端心部组织包容在锻件内部,可判定为坯料摆放在型腔内时过于靠左端。锻打时,左端先形成飞边,飞边冷却呈刚性,金属沿最小阻力方向流动,故左端阻力变大,势必会造成金属回流而形成折叠[1-2]。从图3b分析可以看出,该裂纹头部较宽、尾部尖细,沿一定角度由外向内延伸,未发现有非金属夹杂物,裂纹两侧有脱碳,判定该裂纹在等温正火之前已存在,为锻造折叠。裂纹尾部以下有一条明显的白亮带,该白亮带珠光体比正常组织少很多,基本为铁素体,同样证明该裂纹是由金属在下分模处回流造成的锻造折叠。

1.2 渗碳淬火时发现的裂纹分析

对渗碳淬火后有裂纹的主减进行分析(见图4),其裂纹贯穿整圈齿面,取样的裂纹口宽约为0.52 mm,裂纹两侧无脱碳,尾部也未发现非金属夹杂物。从裂纹内部走向来看,沿着心部材料流线方向往内延伸,可判定为应力引起的裂纹。

图4 渗碳淬火后发现有裂纹的主减试样和金相图

锻造分模面是上、下模结合部位,此部位在锻造时变形最剧烈,原材料心部的缺陷和夹杂物沿分模面聚集、析出,经切边极易产生大量纤维露头。在渗碳淬火时,每一个纤维露头都是一个显微缺陷,这些显微缺陷易形成应力集中点,进而产生应力集中沿分模面开裂[3]。

锻打时,金属与型腔表面存在相对移动的外摩擦,以及晶界和晶内滑移的内摩擦,导致表面与心部金属流动速率不同,这种表层与心部的相对运动,势必会汇集于分模面上而形成层状结构,而这种层状结构的抗撕裂能力很低[4]。

由于上述2种原因,在淬火时的高应力易使分模面产生贯穿性裂纹,开口大且延伸长。

2 锻造工艺优化

在模锻锤上(开式模锻)生产主减锻件,除了会造成分模面处裂纹和折叠等缺陷外,还存在如下2个典型问题。

1)锻件飞边造成材料消耗的增加。因模锻锤无下顶出机构,故应设计飞边顶出锻件,另消除因坯料摆偏而造成锻件充不满的质量问题,也应增加材料消耗。

2)整体模的结构方式造成较大的锻件拔模角,不但会增加材料消耗,而且会造成后续车削余量大,不利于装夹。因模具的根部为应力集中位置,为防止模具根部早期开裂失效,故设计锻造模具时,主减轮缘的拔模斜度一般≥5°。

为消除开式模锻引起的分模面裂纹质量缺陷,避免材料消耗大,研究采用闭式模锻工艺。闭式模锻的坯料在四周封闭的模膛中成形,不产生横向飞边,少量的多余材料形成纵向飞边,一般使用具有下顶出机构的螺旋压力机可实现闭式模锻工艺[5]。利用高速圆盘锯可对下料件的质量进行控制,可使用闭式冲床或压力机制坯(镦粗),但需控制坯料的高度,以便坯料能均匀地被放置在型腔中,否则一端产生较大的纵向飞边[6-7],对应的一端充不满。压型完成之后,冲孔时,若主减轮辐薄,应对锻件进行约束[8]。

某种主减闭式模锻的锻件流线图如图5所示,锻件无横向飞边,多余的料产生纵向飞边。流线呈封闭状态,原材料心部的缺陷和夹杂物被包裹在锻件内,原分模面处的力学性能获得提高。锻件整体的流线完整,未被破坏,不易产生折叠。轮缘的拔模斜度较小,利于后续装夹和切削加工。

图5 主减闭式模锻的锻件流线图

某主减闭式模锻的模具结构图如图6所示。上模垫板和上模安装在上模套内,为间隙配合,配合间隙为0.1~0.2 mm,上模翻新方式为下落。下模与下模镶块设计成分体结构[9],以防止下模根部应力开裂,下模镶块安装在下模内,为间隙配合,配合间隙为0.3~0.5 mm,以防止压型时下模钻料和便于气体跑出下型腔。顶杆安装在下模镶块内,间隙约为0.8 mm。由于该套模具结构设计了下顶出机构,主减锻件轮缘的拔模斜度可以减少至约为1°。

图6 主减闭式模锻的模具结构图

该主减的闭式模具结构设计了导向行程,上模可进入下模距离约为H,其中H段位置为导向行程,上模和下模的间隙为0.4~0.6 mm。导向行程可控制锻件的错移量,若设备或模座的导向精度不够时,导向行程可起作用[10]。另在模具安装时,保证上模与下模的同心度。

3 结语

模锻锤上使用开式模锻工艺生产的主减锻件,不但会造成分模面处金属回流折叠和扩张性延伸裂纹等严重质量缺陷,而且会增加材料消耗。在具有下顶出机构的螺旋压力机上采用闭式模锻工艺锻造主减,锻件流线呈封闭状态,原材料心部的缺陷和夹杂物被包裹在锻件内,原分模面处的力学性能获得提高,同时获得完整的锻件流线和较小的轮缘拔模斜度。

[1] 程里. 模锻件分模面淬火裂纹分析与预防[J].金属热处理,2004(10):62-64.

[2] 关绍臣. 曲轴模锻件分模面裂纹的分析与预防[J].机械工人,2008(1):101-102,105.

[3] 程里,龚超. φ550 mm行车轮模锻件分模面裂纹分析[J]. 锻压技术,2008(1):24-26.

[4] 吕炎. 锻造缺陷分析与对策[M]. 北京:机械工业出版社,1999.

[5] 余汪洋. 齿坯闭式模锻的模具设计[J].机械工艺师,1994(4):12-14.

[6] 卢建中. 摩擦压力机闭式模锻齿坯模架结构设计[J]. 机械管理开发,2001(3):61-62.

[7] 陈文琳. 齿轮坯套锻新工艺[J]. 锻压机械,2001(4):24-25.[8] 张发廷. 汽车后桥从动齿轮闭式模锻工艺研究[J]. 锻压技术,2008(4):16-18.

[9] 姚泽坤. 锻造工艺学与模具设计[M]. 西安:西北工业大学出版社,2007.

[10] 许发樾. 实用模具设计与制造手册[M]. 北京:机械工业出版社,2005.

责任编辑 郑练

Analysis of the Crack in Parting Face and Forging Process Optimization of Master Reduction Driven Gear

JIANG Shutong, TAN Minghao, HUANG Huilong, HONG Xin

(Nanchang Gear Forging Factory, Nanchang 330044, China)

Analysis is made on the crack of the die surface produced by the main reduction gear driven gear on the die forging hammer, the crack which is found during finish turning is metal reflux. After carburizing and quenching, it is found that the crack is the dilated extension crack, which is caused by the fiber exposing that formed the defect and inclusions of the core raw material agglomerated and precipitated along the parting face, or the layer structure of the parting surface. In order to eliminate the quality defect of crack in parting face and more material consumption caused by open die forging, the closed die forging process is adopted in the screw press, and the forging flow line is also closed. Flaws and inclusions of the raw material are wrapped in the forging, the complete forging streamline and smaller draft angle can be obtained by using the process.

main reduction driven gear, crack in parting face, reflux fold, dilated extension crack, closed die forging

TG 157

A

江叔通(1978-),男,技术开发部部长,工程师,硕士,主要从事锻造工艺、模具制造和机械加工等方面的研究。

2016-08-30