双相不锈钢阀门的生产控制

杨现雷

(上海远高阀业(集团)有限公司,上海 201706)

双相不锈钢阀门的生产控制

杨现雷

(上海远高阀业(集团)有限公司,上海 201706)

介绍双相钢材料阀门毛坯铸造,冶炼时部分元素对产品的影响及热处理,双相钢机械加工过程中加工参数的选择和双相不锈钢阀门的缺陷焊补。

双相不锈钢;阀门;生产控制;焊接修补

双相不锈钢自20世纪40年代出现,至今双相钢材料的阀门,已广泛应用在石油、化工、天然气、煤化工等,烟气脱硫、海水淡化环境和临海建筑等项目。应用最为广泛的材料以美标压力容器铸造材料为例,主要标准为ASTM A995和ASTM A890 等。

双相钢材原材料的质量是影响双相钢阀门质量的主要原因之一。化学成分中C含量较低情况下,原材料的塑性、韧性更高,耐晶间腐蚀性能和焊接性能均显著提高。S会影响热脆性,P影响冷脆性,S和P均会降低材料的耐腐蚀性能。

N增加奥氏体和双相不锈钢的耐点蚀和缝隙腐蚀的能力,显著提高钢的强度,实际上N是最有效的固溶强化元素和低成本合金元素,在双相钢中添加N,延缓了金属相的形成,而不是阻止金属相的析出,可以避免热影响区出现过多的铁素体,又可以使金属有更好的稳定性。实验显示,对于4A的焊接加工而言,N含量0.08~0.20并不理想,最小N含量0.14%是必要的。

双相钢材料的金相组织为40%~60%的铁素体和60%~40%的奥氏体。铁素体形成元素铬和钼与奥氏体形成元素镍和氮相平衡才能获得理想的双相组织。 除化学元素影响金属金相的形成,热处理工艺也是必要条件之一,双相钢热处理一般为固溶处理。随着固溶温度的降低,双相不锈钢中两相之间的比例发生变化,铁素体含量降低,奥氏体含量增加,且析出相增加,耐腐蚀性能变差。影像可转变成奥氏体的铁素体的数量,快速冷却有利于保留铁素体。

特别需要注意的是在双相钢存在析出脆化相的可能,及铁素体475℃/885℉左右a´相造成常温韧性丧失,这种脆化只要通过593℃以上加热就可以还原。但是另外一个脆化温度区间为538~1000℃。因此当需要消除成形应力和475℃脆化时,整体高温重新固溶处理是首选方案。所以在ASTM A995、ASME B16.34和ASME 锅炉和压力容器规范中明确不推荐用于高于315℃的环境,德国TUV规范更加保守的将非焊接区域不推荐使用温度定为280℃。

为了获得较好的原材料质量应该选用高耐火度的造型材料并控制型砂水分,采用合理的浇冒口系统及严格控制浇注速度和温度,电炉冶炼,热处理炉应选择电炉或者燃料为煤气、天然气的热处理炉,降低有害元素含量,C≤0.02,P≤0.025,S≤0.010,增加N含量,选择较高温度的固溶处理工艺,避免阀门应用在15℃以上的环境温度。

完成热处理后的阀门铸件,还应进行RT射线探伤和MT磁粉探伤,以确定材料内部和表面没有严重缺陷,减少因原料缺陷造成的后期修补困难。

阀门生产中,由于双相钢的优异的抗腐蚀性能,目前国内常用的密封面堆焊材料很少有超过或者适合苛刻的工况环境(表1为316L和2205的腐蚀率对比表)。所以双相钢闸阀、截止阀、止回阀阀门密封面一般为本体,球阀和蝶阀旋塞阀根据实际工作温度可选择本体金属密封或者抗腐蚀性的非金属材料密封。

表1 316L和2205的腐蚀率对比表

双相钢阀门的机械加工主要是密封面、端法兰面、中法兰面等面加工和各螺栓孔,填料函等孔洞加工。双相钢不锈钢屈服强度大约是奥氏体不锈钢屈服强度的两倍,加工难度比300系列奥氏体不锈钢更难加工,加工原则如下。

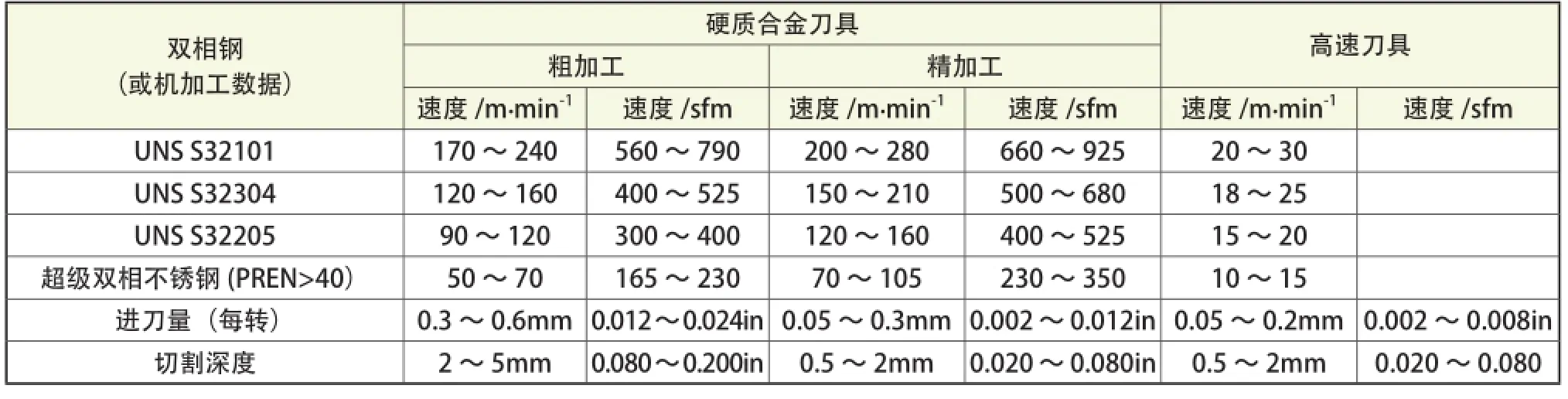

表2 数据来源Outokumpu公司

(1)使用带有特别坚固的刚性刀具的大功率硬质机具。

(2)保持刀具伸出的部分尽可能短,以使摆动最小化。

(3)刀具突出部分的半径不大于所必要的值。

(4)选用形状锋利和带分屑沟形状的硬质刀具,既有锋利的刀口,又有足够的强度。

(5)机械加工切割深度在前道工序的加工硬化层之下。

(6)切割速度足够大但是要避免刀刃变厚和快速磨损。

(7)定期更换刀具或者重新研磨刀具。

(8)使用大量流动冷却剂、润滑剂。

双相钢阀门密封面、端法兰面、中法兰面等面加工车削参数建议如表2。

按生产工艺加工的阀门阀体毛坯,可以采取相应的手段方法降低质量问题,但是不能杜绝质量问题的发生。 其中大部分需要焊接修补。

ASME 标准中根据焊补面积和深度的不同,将焊补分为重大焊接修补和小范围修补,其中贯穿阀体的孔洞,焊接坡口深度超过实际壁厚的20%或25mm 两者较小值,或者凹坑面积大约65cm²时应被认作为重大焊接修补,所有的重大焊接修补后应做焊后热处理。由于双相不锈钢的金相组织包括铁素体和奥氏体,所以其焊后热处理只能是整体重新做固溶处理。而对于小范围修补是不需要进行焊后热处理的,制造商和采购商另外协定除外。

在组成阀门的配件加工完成后,按装配图组装完毕后要按相应的压力测试标准进行壳体压力测试,密封压力测试等,其中壳体压力测试如果有泄漏,属于壳体贯穿性孔洞,焊接修补需要阀体重新做固溶处理,实际上由于阀体已经全部完成加工,如果重新固溶处理,将造成所有的加工面不合格,不适宜重大焊接修补。所以壳体贯穿性孔洞对产品是最严重的缺陷,这将导致阀体报废,需重新投产。

双相钢的焊接性能良好,热裂倾向小,可以与奥氏体不锈钢或碳钢等异种钢焊接。焊补一般不做焊前预热和焊后热处理,因为双相钢存在475℃脆化和双相不锈钢析出金属间相,降低韧性和耐腐蚀性。所以双相钢阀门的适用温度一般不超过315℃,这也是限制双相钢阀门普遍应用的原因之一。由于早期对氮延迟金属间相形成的理解有限,焊接理论集中于限制热出入,在严格控制热出入的前提下,认为许多更经济、熔敷速度高的焊接方法,如埋弧焊,不适用于双相不锈钢。但双相不锈钢的焊接性能优越,除氧炔焰焊接法因伴生焊缝的碳污染外,几乎所有的焊接工艺均可用于双相钢。

双相钢焊接焊补一般选择E2209或者E2501焊条,双相钢和异种奥氏体不锈钢对接焊一般用E309L焊条钢熔敷大量焊缝金属的长焊道一般选择气体保护熔化极电弧焊,焊接位置或保护相对困难,焊接复杂构件或尺寸较小,特别是阀门的局部小范围修补时一般采用手工电弧焊。但是手工电弧焊不应用于焊接厚度小于2mm的双相不锈钢。焊接部位应尽量放平。焊条与工件成20°斜角,应采用横摆量小的直窄焊道熔敷焊缝金属。

焊接完毕后的清理很重要,焊后未进行适当的清理,焊缝可在比母材低得多的温度下或腐蚀性弱得多的环境中失效。工厂一般应采用机械清理焊接飞溅、焊接氧化色、焊剂、焊渣、引弧班和焊接咬边等,然后用化学钝化法处理表面,如酸洗膏或20%硝酸-5%氢氟酸清洗焊接部位。

双相不锈钢阀门在生产开始需严格控制C、S、P和N的含量,并做RT检验内部缺陷,加工时选择合适的加工参数,避开加工硬化区,阀门不适宜进行重大焊接修补,小面积焊接修补后清理很重要。

[1]双相不锈钢制造加工实用指南.国际钼协会,2009.

[2]ASTM A 995- 98.承压元件用奥氏体-铁素体(双相)不锈钢铸件.

[3]ASME IX-2004.焊接和钎焊评定标准.

TG260

A

1671-0711(2016)12(下)-0018-02