废料制备无铅硅黄铜的耐脱锌腐蚀性能研究

邱光斌

摘 要:采用扫描电子显微镜以及能谱分析,研究以H65、QSn6.5-1、BZn18-26废料为原料制备的环保型无铅硅黄铜在CuCl2水溶液中的脱锌腐蚀行为以及合金元素对其耐脱锌腐蚀性能的影响。结果表明:硅黄铜的平均脱锌层深度和腐蚀速度均小于HPb59-1铅黄铜,其耐脱锌腐蚀性能优于HPb59-1铅黄铜;Si含量的增加会降低硅黄铜的耐脱锌腐蚀性能;加入的微量元素Sn、Al对阻碍锌的溶解起了一定的作用。

关键词:无铅;硅黄铜;脱锌腐蚀

DOI:10.16640/j.cnki.37-1222/t.2016.05.006

1 试验过程及方法

脱锌腐蚀试验是按照GB/T10119-2008《黄铜耐脱锌腐蚀性能的测定》标准来进行的,从每个圆柱形铸锭上切取大小一样的规则试样,腐蚀试验前用酚醛树脂镶样,试样的暴露面积为100mm2,所有试样先经过600#金相砂纸磨平,再用蒸馏水洗净并烘干,腐蚀液为现配的1.0% CuCl2 溶液,水浴温度保持在(75±2)℃,腐蚀时间为24h。腐蚀结束后,沿试样暴露面的中心轴对称线纵向切开,抛光其剖面后在金相显微镜下测量试样腐蚀深度,同时计算合金的腐蚀速度。

2 试验结果

2.1 合金脱锌层深度

表1为试样的平均脱锌层深度。可以发现,对比样HPb59-1铅黄铜的腐蚀最为严重,平均脱锌层深度为511.46μm,而试验硅黄铜的平均脱锌层深度均小于此值,可见试验硅黄铜合金的耐脱锌腐蚀性能要优于传统HPb59-1的。从表1还可以发现,随着硅含量的增加,合金的脱锌越来越严重,脱锌层平均深度逐渐增加。

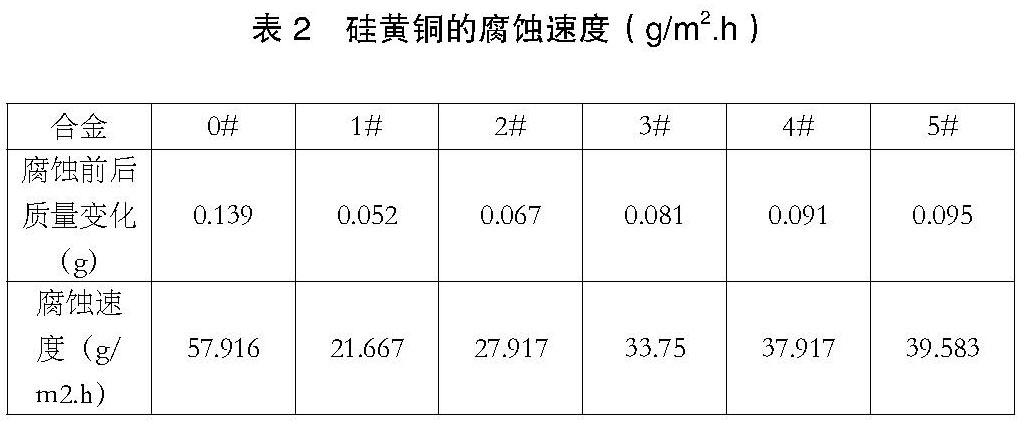

2.2 合金腐蚀速度

一般来讲,金属腐蚀程度的大小可以用腐蚀前后试样质量的变化来评定[7]。这种根据质量变化评定腐蚀速度的方法称为“失重”,可用下式计算腐蚀速度:

式中:v失为腐蚀速度(g/m2.h);m0为试样腐蚀前的质量(g);m1为试样清除腐蚀产物后的质量(g);S为试样表面积(m2);t为腐蚀时间(h)。

在进行脱锌腐蚀试验后,测定了硅黄铜合金的腐蚀速度,表2为实验结果。由表2可知,硅黄铜合金在CuCl2溶液中的腐蚀速度比对比样HPb59-1铅黄铜的小很多。HPb59-1铅黄铜的腐蚀速度为57.916g/m2.h,硅含量为0.2%的1#合金腐蚀速度仅为21.667 g/m2.h,硅含量为1.0%的5#合金腐蚀速度为39.583g/m2.h。

3 结论

(1)以H65、QSn6.5-1B、Zn18-26为原料制备的无铅硅黄铜的耐脱锌腐蚀性能优于HPb59-1铅黄铜。HPb59-1在CuCl2溶液中的平均脱锌层深度为511.46μm,腐蚀速度为57.916g/m2.h,而硅黄铜的平均脱锌层深度和腐蚀速度均小于HPb59-1。

(2)Si含量为0.2%~0.6%的硅黄铜组织为(α+β)双相组织,且β相不相互连通,脱锌一般是从基体表面的β相开始,当一个β相完全脱Zn后,将扩展到另一个β相,其发展通道是α相界,当β相全部脱锌后再扩展到α相;Si含量为0.8%、1.0%的硅黄铜组织中β相是相通的,其脱锌发展通道是晶界。

(3)在硅黄铜加入的微量元素Sn、Al等在腐蚀过程中会富集到脱锌层并与氧形成氧化膜,对抑制脱锌起到了一定的作用。

参考文献:

[1]Dean M Peter. Lead-free Brass Alloys Seek New Markets[J].Foundry Management & Technology, 2002,130(07):8-9.

[2]徐进,徐立新.环境铅污染及其毒性的研究进展[J].环境与职业医学,2005,25(03):271-274.

[3]张新宇,郦剑.饮用水系统黄铜零件表面脱铅的研究[J].表面技术,2000,29(01):9-11.

[4]S.Amore,S.Delsante,N.Parodi.Calorimetric Investigation of The Cu-Zn-Bi Lead-Free Solder System[J].Journal of Thermal Analysis and Calorimetry,2008,92(01):227-232.