MOLDFLOW在遥控器面板注塑成型中的应用

赵会娟,苗雅丽,刘 波,唐光胤,汤金金

(济源职业技术学院 机电工程系,河南 济源 459000)

MOLDFLOW在遥控器面板注塑成型中的应用

赵会娟,苗雅丽,刘 波,唐光胤,汤金金

(济源职业技术学院 机电工程系,河南 济源 459000)

对遥控器面板进行了工艺分析,针对产品可能出现的缺陷,拟定多种浇口位置方案和成型工艺参数方案,利用MOLDFLOW充填分析和流动+翘曲分析功能模拟成型熔接痕形成和翘曲变形情况,根据分析结果选择模具结构和成型工艺参数,确保得到合格的塑件。该方法有效地缩短了模具设计周期,降低了试模成本。

MOLDFLOW;遥控器面板;注塑成型;熔接痕;翘曲变形

在注塑成型生产过程中,塑料熔体在高压下高速充填封闭的模具型腔,不同品种的塑料,流动性能各不相同,不同结构的塑件,模具结构相差甚远,生产工艺条件也要相应变化。仅凭经验和尝试很难准确地控制产品质量,尤其是对于大型、复杂、薄壁或精密产品的成型,可能会出现短射、气穴、熔接痕、翘曲变形严重等缺陷,难免要进行反复试模和修模甚至重新设计[1],这种方式效率低、周期长、成本高,不利于新产品的研究和开发。

通过 CAE 技术模拟成型质量,预知注塑件可能存在的缺陷并提出优化方案,可以缩短开发周期,提高成型质量。CAE分析软件主要包括Moldflow、C-Flow、DYNAFORM、Optris和 MAGMASOFT等。其中,Moldflow作为注塑模具设计的分析软件可以通过建立流道系统、冷却系统等[2],模拟塑料熔体在注塑成型过程中的流动、 保压和冷却过程,为模具设计和试模提供非常有参考价值的分析数据。本文将以遥控器面板的注射成型工艺分析为例,介绍利用Moldflow软件优化塑件质量的过程。

一、问题的提出

遥控器面板如图1所示,尺寸为51.2mm×122mm×17mm,壁厚1mm且非常均匀,要求无明显表面质量缺陷,下端面与遥控器盒底有装配要求,要求控制翘曲变形量在0.2mm以下,批量生产。初选材料为Monsanto Kasei公司的TFX-210-EB,非结晶型材料,熔体密度0.949 33g/cm3,固体密度1.054 1 g/cm3,推荐模具温度20℃~80℃,熔体温度200℃~280℃。要得到合格的制品,有两个主要问题需要解决:一是由于该塑件上存在多个按钮孔和电池安装孔,料流绕过型芯汇合时易产生熔接痕,需要控制熔接痕的位置、数量和强度;二是该塑件属于薄壁件,易产生翘曲变形,需采取措施将变形量控制在要求范围内。

图1 遥控器面板

Moldflow Plastic Insight具有模拟分析注射成型中的塑料流动形态、温度分布、熔合线位置、产品体积收缩、冷却时间和产品翘曲等功能[3],所以在模具设计和加工前先用Moldflow模拟分析不同的塑料品种牌号、模具结构和成型工艺参数形成的熔接痕和翘曲的情况,根据分析结果确定最终方案。

二、准备工作

图2 网格统计结果

用三维软件创建好遥控器面板的3D模型,输出为igs格式。将igs文件导入到CAD Doctor中,先在Translation模块下对自由边、面间隙等缺陷进行检查并修复,再在Simplification模块下对边缘的小圆角作出简化处理,最后导出为udm文件。将该udm文件导入Moldflow新方案中并划分双层面网格,设网格边长1.5mm,对重叠单元和纵横比过大等各种网格缺陷修复后得到网格统计结果如图2所示,纵横比最大值5.98,匹配百分比达93.6%,符合Moldflow各项分析对网格模型的要求。

三、CAE模拟分析

1.熔接痕

熔接痕是由于注射过程中多股料流在型腔中分流汇合,在熔接界面熔合不完全,从而在制品表面形成了线状痕迹。熔接痕中间层的结合强度影

响注塑产品的力学性能,表层熔接痕迹影响产品表观性能[4],所以应尽量避免或减少熔接痕的数量、尽可能提高其结合强度。塑件中的熔接痕有三种基本类型:一是冷接痕,由于塑件结构特点或尺寸较大,为减小熔体流程设置了2个及以上的浇口,从不同浇口进入型腔的熔体前锋相遇时形成; 二是热接痕,由于塑件结构上有孔或需要安放嵌件等引起熔体分开再汇合而形成;三是当塑件不同部位壁厚相差悬殊时,熔体流经不同位置所受阻力不同,从而以不同流速汇合,也会在最终汇合处形成熔接痕[5]。按熔接痕的汇合角又可将熔接痕分为两种,汇合角小于135°的称为对接痕,大于135°的称为合并痕;后者的性能明显优于前者[6]。

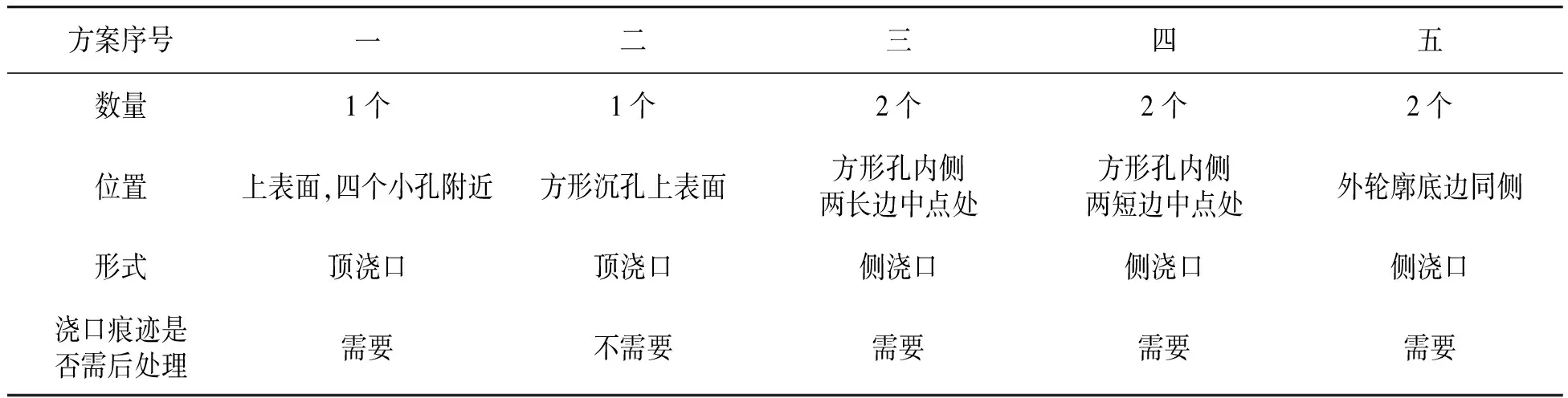

模具中浇口的数量、位置、尺寸及排气系统的设计以及注射成型工艺参数如熔体温度、模具温度、注射压力和保压压力都直接影响熔接痕的形成和质量。本文所讨论的遥控器面板的结构特点决定了该塑件中会形成前两类熔接痕,故通过设定不同的浇口数量和位置来模拟分析各方案中形成的熔接痕数量、位置及熔接角度,现拟订五种浇口方案,见表1。

选定材料TFX-210-EB并设定注射位置后,在每种方案中设定分析序列为“充填”,工艺参数设置窗口中设定模具温度74.5℃,熔体温度275.9℃,注射时间0.306 1s。(该组工艺参数下成型塑件质量最好,数据由Moldflow的成型窗口分析获得)其余参数用软件默认值,打开分析结果中的熔接痕项,查看各方案的熔接痕分布情况,如图3所示。

表1 五种设定浇口的方案

图3 熔接痕分布图

可以看出,在5个小孔处,每种方案都形成了熔接痕,其中方案五形成的熔接痕数量最长,性能最差;其余几种方案所形成熔接痕都较短,汇合角也较大,对性能影响不大,外观可通过电镀或喷漆弥补;在下沉的方孔上表面处,只有方案一没有形成熔接痕,其余四种方案都有或长或短的熔接痕。 综上所述,浇口方案选用方案一,分析日志显示,注射时间0.33s,V/P切换发生在充填体积达97.22%处,最大注射压力45.12MPa。

2.翘曲变形

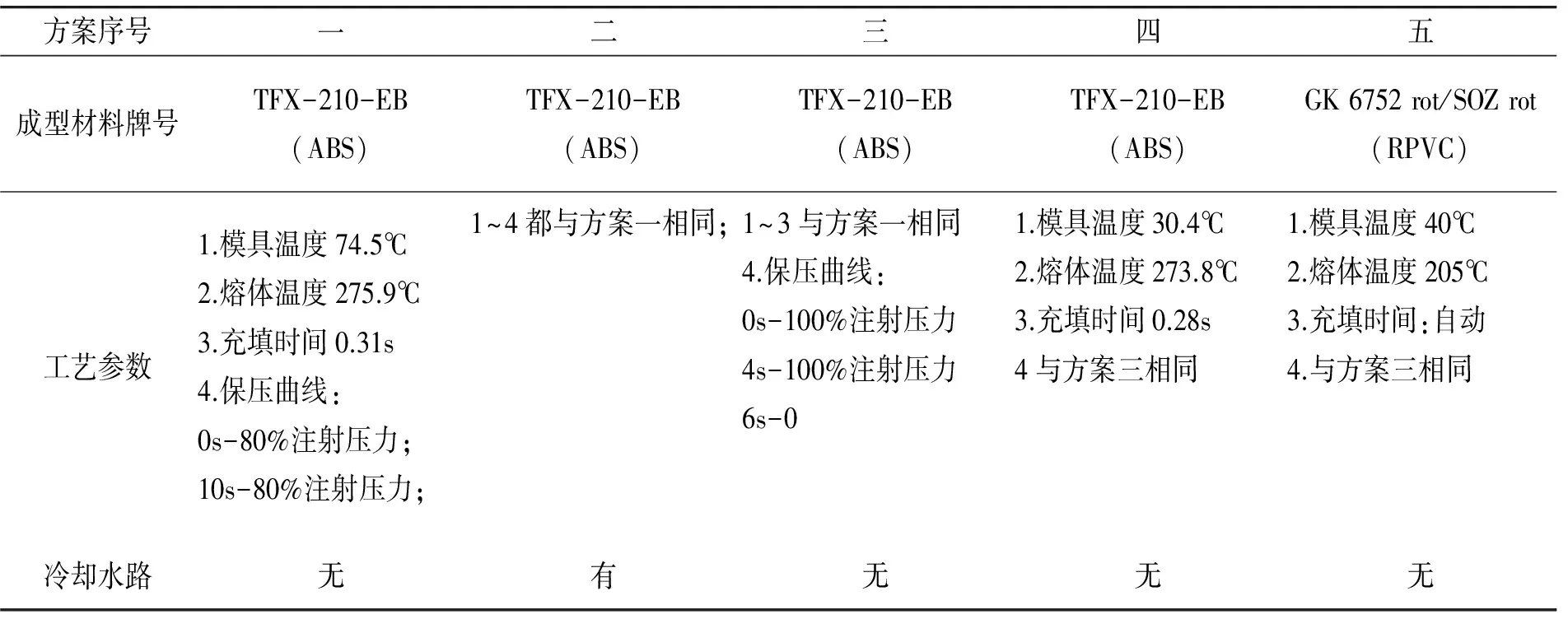

翘曲变形是指塑件的形状偏离了模具型腔的形状,根本原因在于塑件的不均匀收缩[7]。不均匀收缩来源于三个方面:一是塑件不同部分的收缩不均匀,二是沿塑件厚度方向的收缩不均匀,三是与分子取向平行和垂直方向的收缩不均匀。影响翘曲的因素包括成型材料、塑件结构、模具结构和工艺参数四个方面[8]。既定的塑件结构保持不变,现从其他三个方面拟定以下五种方案,见表2,模拟分析每种方案所产生的翘曲变形量,分析结果如图4所示。

表2 五种用于模拟翘曲变形的方案

注:GK 6752 rot/SOZ rot(RPVC) 非结晶型材料,熔体密度1.300 8g/cm3,固体密度1.433 7 g/cm3,推荐模具温度30℃~50℃,熔体温度200℃~210℃。

图4 翘曲变形分析结果图

可以看出,方案一变形量达0.510 6mm,方案二在方案一的基础上添加冷却回路后变形量略有减小,为0.506 6mm,说明因冷却不均匀造成的翘曲变形量非常小;方案三在方案一的基础上改变了保压曲线,由保持恒压80%注射压力持续10s调整到前4s内保持恒压100%注射压力,6s内保压力逐渐降低为0,塑件各处因过保压造成的翘曲变形有所减小,总变形量为0.416 4mm;方案三在方案二基础上降低了模具温度、熔体温度,提高了注射速度,翘曲变形量有所增加,达到0.437 0mm;方案五将材料为GK 6752 rot/SOZ rot(RPVC),因PVT属性不同,翘曲变形量减小为0.149 9mm,小于允许上限值0.2mm。综上所述,最终决定采用方案五。

四、结论

根据塑件的结构特点推断出成型时容易熔接痕和翘曲变形两种缺陷。拟定了5种浇口位置方案,通过MOLDFLOW的充填分析模拟分析出每种方案可能出现的熔接痕分布情况,确定采用第一种浇口位置方案。根据影响翘曲变形量的因素拟定了五种流动+翘曲分析方案,根据分析结果确定采用第五种方案作为最终的成型方案。

MOLDFLOW等CAE分析软件能有效地模拟出注射成型过程中可能出现的问题,根据分析结果调整方案后再行模拟,依此PDCA循环,最终确定出可生产出合格塑件的模具结构和工艺参数。该方法作为模具设计的辅助手段,可有效缩短设计周期,减少试模成本。

[1] 王波.Moldflow模流分析在注塑过程中的应用[J].塑料科技,2015,(6).

[2]杨晓红,陈渊,刘伟,等.基于Moldflow的三通管注塑模浇注系统的设计与优化[J].中国塑料,2016,(1).

[3]张金标.注塑CAE及Moldflow软件应用[M].北京:机械工业出版社,2014.

[4]王梦寒,董晶晶,耿佩. 基于差温控制策略及熔接痕性能的空调面板浇口优化设计[J]. 塑料工业,2011,(9).

[5]周雪峰.注塑件熔接痕的形成及控制[J]. 常熟理工学院学报(自然科学), 2012,(2).

[6]曾令琴,游小红.注射制品熔接痕影响因素与改善措施[J].模具工业,2008,(6).

[7]高月华,王希诚.注塑制品的翘曲优化设计进展[J].中国塑料,2006,(11).

[8]赵苗,辛勇.注塑制品翘曲变形的研究进展[J].中国塑料,2012,(4).

2095-4654(2016)12-0089-04

2016-06-14

TQ320.662 ;TP391.72

A