基于CFD的商用航空发动机齿轮泵浮动侧板设计技术研究

杨永敏,卢前顺

(中航商用航空发动机有限责任公司,上海 201108)

0 引言

现代齿轮泵大多采用浮动侧板来补偿端面间隙,从而减小齿轮泵的泄漏量,提高齿轮泵的容积效率,并使得齿轮泵在长期工作中,保持容积效率基本不变。

对于齿轮泵浮动侧板的研究,国外从上世纪40年代就开始了[1]。齿轮泵浮动侧板目前主要有两种结构:一种是如图1所示的偏心承压面式,另一种是非等压区同心承压面式。前者是将出口压力引向偏心环形面,后者是沿进口到出口在浮动侧板边缘均布小孔,从小孔将油压引入浮动侧板背面不同的油腔[1]。由于偏心承压面式浮动侧板结构简单,可靠性高,因此在齿轮泵设计中大量使用。但无论采用哪种浮动侧板,设计过程中均需要精确计算浮动侧板的表面压力及其力矩,特别是以航空煤油作为润滑介质的航空齿轮泵,如果该压力计算不准确,会导致浮动侧板磨损,同时若力矩不平衡,即使液压力合力为零,浮动侧板也容易发生偏磨。据统计,国内大多燃油齿轮泵故障均是由浮动侧板磨损造成的。因此精确计算浮动侧板的表面压力及力矩是齿轮泵设计中的关键点。

图1 偏心承压面式浮动侧板(与齿轮贴合)

由于国内航空燃油齿轮泵研究起步较晚,且大多数研究关注点主要集中在齿轮泵困油及卸荷、流量脉动等方面,对于浮动侧板设计研究较少。目前偏心承压面式浮动侧板设计过程中通常假设推开液压力在浮动侧板周向是线性分布,径向是等值分布的。而实际上浮动轴承表面压力分布是与齿顶间隙和端面间隙均有关,在高出口压力下,若做上述简化会带来较大误差。

针对上述问题,本文利用CFD仿真分析,研究齿轮泵浮动侧板表面液压力分布特点,根据压力分布特点建立推开液压力及其力矩的计算公式,为浮动侧板设计提供分析工具。

1 浮动侧板表面压力分析

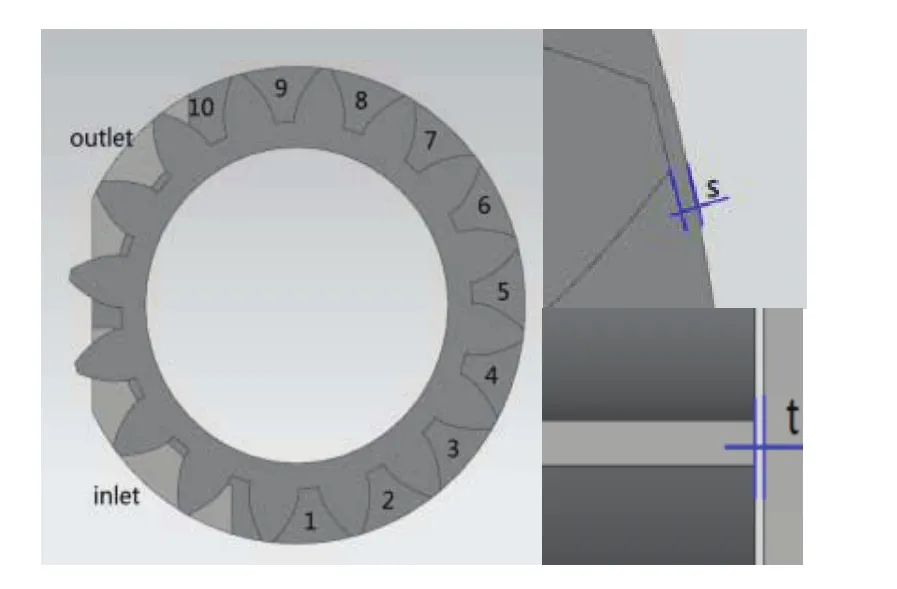

为计算浮动侧板推开面液压力及其力矩,就必须了解浮动侧板推开面表面压力的分布。基于该问题,本文以模数为5,齿数为16,齿宽为20,齿顶圆Re为95 的齿轮泵作为研究对象。同时假设该齿轮泵的工作介质为3号喷气燃料RP-3,其密度为775kg/m3,黏度为0.5148×10-3Pa.s,齿轮泵的齿顶间隙为s,端面间隙——浮动侧板与齿端面油膜厚度为t。从进口到出口沿齿轮周向依次取10点齿槽压力,如图2所示,这些区域代表浮动侧板周向压力的分布。

图2 齿轮泵模型

1.1 齿顶间隙对浮动侧板周向压力分布的影响分析

齿轮泵周向压力分布主要是由齿顶间隙泄漏造成的。在进出口压差作用下,齿顶间隙沿进口到出口逐渐增加,如图3所示,这就导致齿槽1到齿槽10的压力变化梯度是逐渐减小而非均匀变化。

图3 齿轮泵实际齿顶间隙s 变化示意图

由图3,可知齿顶间隙s随角度α变)化规律为:

其中:RH为壳体孔半径;

Re为齿顶圆;

c为偏心距。

显然,齿顶间隙s随角度α增大而减小(定义出口α=0°,定义进口α=180°)。

文献[1]中提供了周向齿槽间压差近似计算公式:

其中:Δpi为齿槽间压差;

kΠ为常数;

Si为第i各齿槽的齿顶间隙。

该近似计算公式表明了周向齿槽间压差随齿顶间隙非线性变化的规律,但实际上齿槽间流体流动是复杂的,仅用齿顶间隙来描述齿槽间压差是较粗略的。

因此为进一步了解齿顶间隙对周向压力的影响,本文利用三维泵阀CFD仿真软件Pumplinx,通过仿真分析获得齿槽10点压力。

将上述模型三维导入Pumplinx,划分转子区域动网格数量70万,进出口区域网格数量20万;边界条件设置为:转速为628 rad/s,压力进口为1MPa,出口压力Pc为13MPa;计算模型为SIMPLE,湍流模型为标准k-ε模型收敛精度定义为0.01,计算时间0.02s(齿轮转动两圈)。

仿真过程中,通过调整偏心距来调整齿顶间隙,从而分析齿顶间隙变化对周向压力分布的影响,在仿真模型中具体设置如下:

上述公式中,第一种情况是理想情况,齿顶间隙始终相等;第二种情况是平均齿顶间隙为0.15mm的变齿顶间隙;第三种情况是平均间隙为0.3mm 的变齿顶间隙。

在上述仿真条件下,得出三种情况下的周向压力云图,如下:

图4 不同偏心距情况下的周向压力云图

将上述10点齿槽周向分布压力绘制成连续曲线,如图5所示。

图5 齿槽周向压力分布曲线

从仿真结果可以看出,等间隙(c=0)下的齿槽周向压力分布基本沿进口到出口为线性变化;变间隙情况下压力分布变化明显,在第2 和第5 个测压点处有明显的拐点,这是由于第二个测压点处的间隙s 达到最小,导致泄漏变小,在第5 个测压点两侧压力变化率有明显不同,第5 点的间隙s 正好为平均间隙0.15mm,往上间隙越来越大,往下间隙越来越小,伴随的是压力梯度的变大和变小。从上述分析的结果可以看出,等间隙和变间隙的压力分布特点不同,且差异大,最大差值约为2MPa。近似计算的压力分布在第5 点至第10 点之间变化很小,同时在实际应用中,为了减小齿轮泵径向间隙利用“扫堂”方法使一、二点齿槽之间的齿顶间隙约等于0,因此近似计算得出的结果误差更大。

从仿真结果还可以看出,在变间隙的情况下,将平均间隙由0.15mm 增加至0.3mm 的压力分布趋势不变,压力拐点仍然出现在5 点处,但齿腔整体压力均提高,最大处为2.1MPa,这是由于泄漏增加导致,且在5 点以上,压力梯度下降。由此可以看出周向压力分布规律与齿顶间隙s 关系较大。

由于不同齿轮泵齿顶间隙不同,即使是同一齿轮泵齿顶间隙也会存在误差,同时周向压力分布规律又受齿顶间隙的影响,因此在浮动轴承设计过程中必须减小齿顶间隙对周向压力分布的影响。

1.2 高压扩大区方法分析

为了减小齿顶间隙s 对周向压力分布的影响,本文采用工程上经常使用的高压扩大区方法,即通过高压扩大区的设计将靠近出口部分齿槽连接起来,使这部分齿槽的周向压力分布对齿顶间隙不敏感。

以本文为例,具体设计是将第5到第10的齿槽通过高压扩大区与出口连接起来,其他条件与齿槽槽周向压力分布分析条件相同,得出带高压扩大区的齿轮泵周向压力云图。

图6 带高压扩大区的齿轮泵周向压力云图

同样将10点齿槽周向压力绘制成连续曲线,如下图所示:

图7 带高压扩大区的齿槽周向压力变化

从上述结果可以看出,齿槽周向压力在高压扩大区内基本等于出口压力,齿槽1到齿槽5的周向压力呈线性增加。在高压扩大区末端齿槽存在非连续接通高压扩大区的情况,该齿槽压力随时间变化关系如图7b)所示,在齿槽接通高压扩大区时刻(13ms~16ms)该齿槽周向压力迅速上升,在整个变化过程中该齿槽的周向压力处于9MPa~12Mpa之间。为了保证齿轮泵效率,一般把该齿槽也计入高压扩大区。综上所述,带高压扩大区的齿轮泵周向压力分布特点为:在高压扩大区内,压力等于出口压力,在过渡区内压力呈线性分布。

1.3 浮动侧板径向压力分布分析

通过上述分析已经得到了齿轮泵齿槽周向压力分布结果,在浮动侧板设计中,还需要知道其径向压力分布结果。目前对于该压力分布主要存在两种认识:一种认为浮动侧板齿槽区和与齿面接触区压力相等;也有研究认为浮动侧板与齿面轴向间隙为零,接触区压力为零,但从实际浮动侧板的分析和试验中均发现该轴向间隙不为零。

为了了解轴向间隙存在下对浮动侧板径向压力分布的影响,本文在上述仿真模型的基础上增加了轴向间隙和齿轮轴根部退刀槽(通过浮动侧板端面引油槽与齿轮泵进口连通),其他仿真条件不变,仿真结果如图8和图9所示。从仿真结果来看,浮动侧板与齿面接触区压力既不为零也不等压齿槽压力,而是沿径向的一种近似线性分布,因此高压扩大区内的平均压力应小于齿轮出口压力。

图8 浮动侧板表面压力分布图

图9 从齿轮轴退刀槽到齿顶圆的径向压力分布

2 浮动侧板表面推开液压力及其力矩的分区计算

2.1 浮动侧板表面压力分布分区

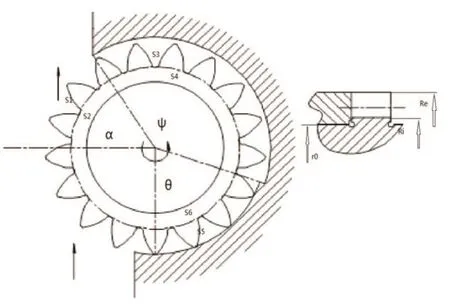

通过上述分析,并结合图8(a)所示浮动侧板表面压力分布特点,把齿轮泵浮动侧板分为3个区,如图10所示,分别为出口区,高压区,过渡区,各区对应的角度分别为α、φ、θ,每个区包含齿顶圆Re到齿根圆Ri,齿根圆Ri到齿轮轴r0两个扇形区域,共6个扇形区域,编号依次为 S1、S2、S3、S4、S5、S6。

图10 齿轮泵浮动侧板分区图

利用浮动侧板表面压力分布的分析结果,将每个区域的压力特征描述如下:

F1:出口压力Pc作用在浮动侧板S1面上的液压力;

F2:出口压力Pc沿径向线性分布作用在浮动侧板S2面上的液压力,沿径向半径r线性分布压力值P2为:

F3:出口压力Pc经k1修正后作用在浮动侧板S3面上的液压力,一般取修正系数k1=0.7~0.9,修正后的压力值P3为:

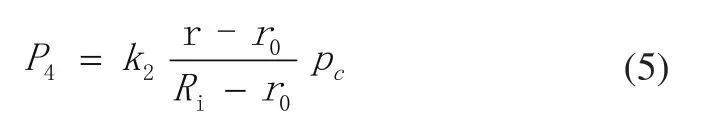

F4:出口压力Pc沿径向线性分布并经k2修正后作用在浮动侧板S4面上的液压力,一般取修正系数k2=0.7~0.9,修正后的沿径向半径r线性分布压力值P4为:

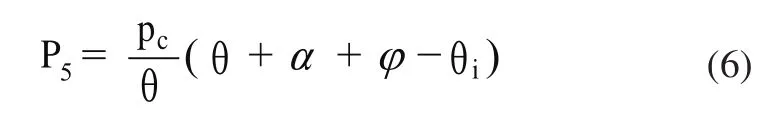

F5:出口压力Pc沿周向线性分布作用在浮动侧板S5面上的液压力,沿周向iθ线性分布压力值P5为:

F6:出口压力Pc沿周向和径向的双向线性分布作用在浮动侧板S6面上的液压力,对应的分布压力值P6为:

2.2 推开液压力计算

浮动侧板表面推开液压力Fz为浮动侧板6个区域上作用液压力的合力,即:

其中:

2.3 浮动侧板液压力作用点及力矩计算

作用在浮动侧板液压力在x轴(水平方向)、y轴(垂直方向)产生的力矩为每个区域液压力在x轴(水平方向)、y轴(垂直方向)产生的力矩之和:

则浮动侧板液压力作用点坐标为:

其中各区域的作用力矩分别如下:

区域1在x轴方向上的作用力矩为:

其中:

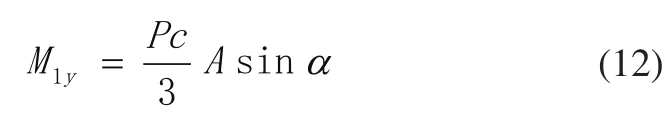

区域1在y轴方向上的作用力矩为:

区域2在x轴方向上的作用力矩为:

区域2在y轴方向上的作用力矩为:

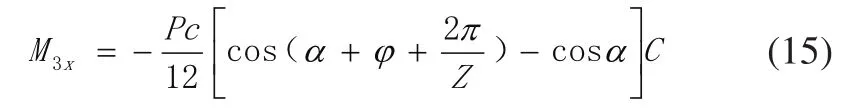

区域3在x轴方向上的作用力矩为:

其中:

区域3在y轴方向上的作用力矩为:

区域4在x轴方向上的作用力矩为:

区域4在y轴方向上的作用力矩为:

区域5在x轴方向上的作用力矩为:

其中: γ=α+φ+θ

区域5在y轴方向上的作用力矩为:

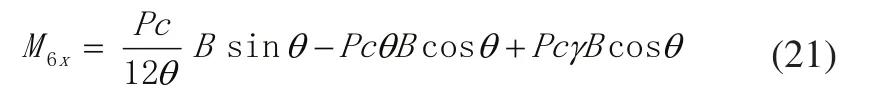

区域6在x轴方向上的作用力矩为:

区域6在y轴方向上的作用力矩为:

3 实例验证

由于合力矩计算比较繁琐,实际使用时可利用三维软件以浮动侧板推开面为平面区域,在该区域法向上以本文给出的对应的压力分布规律建立三维模型直接求出该三维模型的质量及其质心。利用本文公式,并使用三维绘图工具,对引进的国外一型燃油齿轮泵进行了反算,计算出浮动侧标表面推开液压力为FZ=10623N,作用力矩M=133.9N.m。同时对该燃油泵的浮动侧板表面推开液压力及其作用力矩进行了实测,推开液压力为FZ=10098N,作用力矩M=132N.m。由此可知利用本文提出的计算方法得到的推开液压力值误差为5.1%,作用力矩误差为1.5%。上述计算误差在工程上可以接受的,这就表明本文提出的计算方法是可以在浮动侧板的实际工程设计中应用的。

4 结论

本文主要通过CFD仿真分析方法确认了目前浮动侧板设计过程中采用的近似计算方法的不足。针对不足之处,为了消除齿顶间隙对浮动侧板周向压力分布的影响采用了高压扩大区方法并进行了CFD仿真,同时进一步通过CFD仿真确认了浮动侧板与齿面接触区的压力分布情况。利用上述仿真结果建立了浮动侧板推开液压力及其作用力矩的计算方法,并对该计算方法进行了验证。验证结果表明本文提出的计算方法可以在浮动侧板的实际工程设计中应用的。

[1] 齿轮油泵[M].机械工业出版社,1962.

[2] 李玉龙.外啮合齿轮泵补偿面计算机辅助设计[J].流体机械.1995.7.

[3] 航空喷气发动机自动控制设计手册[M].国防工业出版社.1979.6.

[4] 刘巍.齿轮泵浮动侧板端面密封失效机理分析验证[J].同济大学学报.2015.2.

[5] 王安麟.齿轮泵浮动侧板力矩平衡机制改进[J].同济大学学报.2013.10

[6] 杨杰.高压齿轮泵轴套轴向浮动性的研究[J].液压与气动.2010.10.

[7] 吴飚.液压齿轮泵浮动侧板的改进设计[J].2010.11.P59-61.

[8] Prof.C.Ragunathan.Dynamic analysis of hydrodynamic gear pump performance using designof experimentsand operational parameters[J].IOSR JMCE.2012,P17-23

[9] Noah D.Manring.The Theoretical Flow Ripple of an External Gear Pump[J].University of Missouri-Columbia.