一种容易被误判的XLPE电缆附件故障机理

边 航,王金锋,杨大渭,乔文玮,李高峰,郑晓泉

(1.国网陕西省电力公司,陕西西安710048;2.江苏华能电缆股份公司,江苏高邮225600;3.西安交通大学,陕西西安710049)

一种容易被误判的XLPE电缆附件故障机理

边 航1,王金锋1,杨大渭1,乔文玮2,李高峰3,郑晓泉3

(1.国网陕西省电力公司,陕西西安710048;2.江苏华能电缆股份公司,江苏高邮225600;3.西安交通大学,陕西西安710049)

附件击穿或爆炸是一种最常见的XLPE电缆故障,常被判别为附件现场安装缺陷导致的问题。通过对两起附件击穿事故分析发现,其根本原因是附件应力锥所使用的橡胶材料不合格或电缆使用环境与设计运行环境不一致。另外,国产电缆绝缘外径不规范导致标准附件安装时与其匹配不好,这也是电缆附件的故障原因。

XLPE电缆;附件;橡胶;故障

0 引 言

由于城区架空线环境复杂多变,为保证城区输配电安全,现代城市建设不允许城区出现35 kV及以上的高压架空线,所以已有的高压架空线改为电缆的“入地”工程正在各大城市旧城区改造项目中迅速推行。现代电力电缆运行网络正在急剧膨胀,电缆的安全运行已成为城市供用电可靠性的根本保证。不同于一般的高压电气设备,电缆系统敷设距离长,不可见,敷设环境多变,特别是电缆附件需要在现场安装或加工,易产生安装缺陷,加之还要承受城市改建过程中的外力伤害,因此电缆系统故障已经成为城市供用电最难监测、也最难处理的故障。

根据文献[1]和[2],电力设备中的绝缘弱点一般不在于绝缘材料自身的电气绝缘强度,而在于真实电气绝缘结构必然产生的两相界面和电场畸变位置。据文献[3],附件故障占电缆故障的31%,而沿面击穿就占了附件故障的97%。特别是对于不同绝缘材料构成的两相界面,一般会由三种原因引发界面局部放电,一是两种材料介电性能的差异,必然导致空间电荷在界面积累,使界面电场畸变;二是两相界面结构不完善所产生的微小间隙,由于气体的击穿强度远小于固体绝缘而引发局部击穿放电;三是界面污染物或水分导致电场畸变引发局部放电。

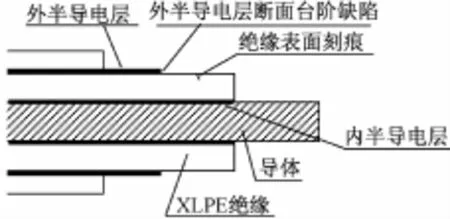

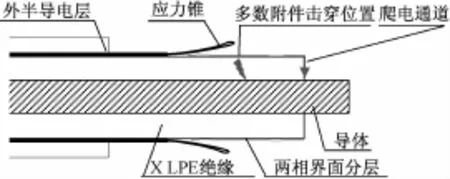

对于高压XLPE电缆附件,在现场安装时可能会形成如下界面缺陷(见图1)。

图1 附件安装时形成的绝缘缺陷

(1)外半导电层断面与绝缘外表面所形成的角形结构,这是剥离外半导电层时没有按规范进行留下的缺陷。

(2)在剥离外半导电层时绝缘表面被划伤。据仿真分析,假定半导电层厚度为1 mm,剥离的断面与绝缘层之间为绝对直角,割伤缺陷为宽0.5 mm,深1 mm的楔形。台阶缺陷的最高场强达到9.16 kV/mm,而主绝缘割伤缺陷的最高电场强度达到8.78 kV/mm,均远大于空气的平均击穿场强3 kV/mm,必然引发局部放电[4]。

(3)附件与电缆尺寸配合不好形成的薄层气隙及两相材料之间产生污染或水分等。

本文所描述的重点不在于上述显著绝缘缺陷,而在于一种隐性缺陷,即分析电缆运行5年之后的附件故障归类及故障形成原因。

1 故障案例分析

1.1 案例1

2015年4月的某天下午15时许,西宁电力局位于东海镇郊区的一处连接110 kV架空线路XLPE电缆的瓷质充油电缆终端发生爆炸,图2为一组将该电缆终端解剖后的分析照片。

图2 电缆终端解剖照片

图2b显示,最终击穿位置出现在应力锥正下方。图2c和图2d为击穿期间沿绝缘表面的爬电与电弧灼烧痕迹,显示放电途径为电缆芯导体至击穿位置的绝缘表面,表明此时应力锥绝缘与电缆绝缘之间存在显著间隙。螺旋状放电痕迹足以证明该附件在向右扭转套入电缆绝缘时形成的右螺旋状应力或微间隙。作为充油终端,该间隙此时成为事实上的油隙,该处结构也成为典型的应力锥绝缘—螺旋状油隙—电缆绝缘三层结构。图2e和图2f显示,硅橡胶应力锥出现显而易见的材料老化痕迹,表明硅橡胶材料老化收缩或弹力下降是导致终端应力锥绝缘与电缆绝缘之间出现间隙的根本原因。

1.2 案例2

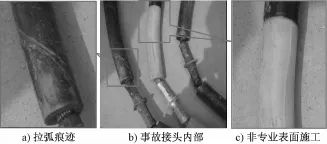

2014年6月26日,京博石化控股公司某电缆沟道35 kV电缆接头爆炸。由于没有见到已经被破坏掉的接头损伤痕迹和解剖时的照片,仅依据所见到的接头内侧结构照片分析如下(见图3)。

(1)假定图3b中的三根电缆由左至右分别为A、B、C相。由碳化和灼烧痕迹可见:A、C两相绝缘表面碳化痕迹色泽近似,A相上部绝缘表面有显著电弧环绕灼烧痕迹。显示在电缆接头爆炸前,有较长时间的沿面爬电出现,A相上部分首先出现大能量拉弧,显示爆炸主要由A相沿面闪络造成大量高压气体引发。十分巧合的是,该案例沿绝缘表面放电路径几乎与案例1完全相同,也呈现右螺旋特征,这进一步证实了安装时形成的右螺旋应力对附件绝缘老化的影响。

图3 事故分析图

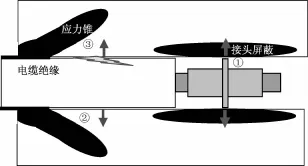

(2)A、C两相裸露缆芯导体位置的端面和铜导体表面碳化痕迹明显,显示沿绝缘表面爬电路径并没有被导体接头上方的半导电橡胶层阻断,即爬电路径直接由电缆外屏蔽层经由已被剥离外半导电层的绝缘表面到达缆芯铜导体,而没有经由缆芯导体上方的半导电层。这表明事故时该半导电层与金属接头处于分离状态(图4位置①)。

(3)接头内部绝缘表面存在长而深的刀痕以及凹凸不平的绝缘表面剥离痕迹(见图3c),显示该接头完全由“外行”施工。但针对本次事故,由于B相并未出现放电碳化痕迹,表明这种外行施工尚不属于引发本次事故的直接原因。但必然存在较为明显的局部放电,这种安装质量会严重缩短电缆接头的运行寿命。即使本次水分不进入,该接头仍然可能在短期失效或爆炸。

(4)运行人员描述。该电缆接头已经运行三年才出现事故,出现事故前曾数次报告“接地”。后来电缆沟被水淹没,爆炸后拆解电缆接头,其中有大量水分。当初附件选购人员描述,该附件为国产件,应力锥乙丙橡胶材料也为国产,显示该电缆接头在运行过程中应力锥材料逐渐收缩,水分逐渐渗入应力锥与电缆绝缘界面因材料收缩而产生的螺旋状缝隙,是导致此次接头爆炸的根本原因。

图4 事故时接头各部分相对位置分析图

2 讨 论

为讨论方便,先将电缆附件绝缘常见击穿路径画于图5。由图5可知,无论是安装缺陷、应力锥绝缘与电缆本体绝缘尺寸匹配不好、还是绝缘老化缺陷,应力锥绝缘与电缆本体绝缘界面是否完善是电缆附件绝缘击穿判定首先要考虑的因素。而这三者的区分,我们认为首先应从电缆故障出现的时间来判定。为此我们做出了电缆附件绝缘故障归类浴盆曲线图(见图6)。

图5 两相界面导致电缆终端绝缘击穿分析图

由图6可知,除偶然外力或终端进水导致的绝缘故障外,一般可以认为:

(1)运行5年以内电缆附件的击穿事故可以归结为安装缺陷或附件与电缆绝缘本体尺寸匹配不好所致。在对电缆附件解剖进行事故认定时,应仔细检查绝缘表面半导电层断面是否存在棱角,安装过程中,在对绝缘外半导电层进行剥离时绝缘表面是否留下刀痕,安装是否存在污秽,以及放电痕迹是否从此开始发展等,然后根据解剖结构最终判定。

(2)运行3~12年内的电缆附件事故可以初步归结为电缆附件选型不当或附件生产选材不当所致。比如案例1爆炸事故的电缆终端已使用正好10年,可以基本排除附件安装不当问题。在解剖过程中从电缆上抽出终端应力锥非常困难,可以排除电缆终端与电缆的安装匹配不当问题。从电缆终端绝缘的老化裂纹可以确定属于电缆终端应力锥绝缘老化所致。西宁地区海拔2 295 m左右,昼夜温差大(最大温差16℃),少雨,夜晚寒冷(冬天最低温-12℃左右),气压低,暴露在露天的终端会经历远比海拔1 000 m以下更为严酷的冷热循环及低气压。由此提示,在选购高海拔露天电力设备时,应充分考虑气候环境因素所导致的材料老化问题。案例2的35 kV接头爆炸事故的电缆运行时间正好3年,已归结为电缆附件材料选用不当,附件材料回弹力逐渐下降,导致附件与电缆绝缘两相之间逐步出现间隙所致。

(3)12~25年为电缆的稳定运行期,此期间电缆附件绝缘击穿事故主要为局部绝缘缺陷所导致的长期局部放电。

图6 电缆附件故障原因归类图

3 结 论

(1)导致高压XLPE电缆附件故障的原因依次为:安装不当;附件与电缆绝缘尺寸不匹配;附件选型与环境因素不符;附件应力锥所用橡胶材料不合格;附件材料正常老化等。

(2)0~5年为电缆附件事故高发区,电缆附件故障可以归结为安装不当、附件与电缆绝缘尺寸不匹配、附件应力锥所用橡胶材料不合格等;5~10年为电缆附件质量考察区,附件故障原因可归结为附件应力锥所用橡胶材料不合格、电缆附件选型不符合运行环境等;10~30年为高压电缆附件稳定运行区,运行在该区段的高压电缆附件故障原因主要为绝缘正常老化;30年以上属于电缆事故上升期,为电缆附件绝缘寿命终了,迅速老化所致。

(3)导致电缆附件故障的各种因素会有交集,具体因素应根据实际解剖分析综合判定。

[1] 刘其昶编.电气绝缘结构设计原理中绝缘结构总论[M].北京:机械工业出版社,1988.

[2] 金维芳编.电介质物理学[M].北京:机械工业出版社,1997.

[3] 古亮.交联聚乙烯-硅橡胶界面电痕破化现象研究[D].天津:天津大学,2010.

[4] 周凤争,孟庆霖,朱晓辉,等.10 kV电缆附件典型缺陷仿真与绝缘故障分析[J].绝缘材料,2011,44(4):67-69.

A K ind of Easy to be M isjudged Accessories Fault M echanism of XLPE Cable

BIAN Hang1,WANG Jin-feng1,YANG Da-wei1,QIAOWen-wei2,LIGao-feng3,ZHENG Xiao-quan3

(1.Stade Grade of Shanxi Electric Power Company,Xi'an 710048,China;2.Jiangsu Huaneng Cable Co.,Ltd.,Gaoyou 225600,China;3.Xi'an Jiaotong University,Xi'an 710049,China)

Accessories explosion or insulation breakdown is one of themost common fault phenomenon of XLPE cable,the reason that caused this fault often be discriminate as on-site installation defects.It is found that,by analyzing one of accessories breakdown accident,the primary cause is that the elasticmaterialwhich accessories stress corn used was unqualified or cable operation environment inconformity with the design environment.In addition,there is another reason that causes XLPE cable accessories fault,the domestic cable insulation diameter is not standard that certainly causes gaps between standard accessories and cable insulation.

XLPE cable;accessories;elastic;fault

TM247.1

:A

:1672-6901(2016)06-0030-04

2016-03-29

边 航(1964-),男,高级工程师.

作者地址:陕西西安市柿园路218号[710048].