考虑双目标的JIT生产系统看板数量设定

张力菠, 姜志平

(1. 南京航空航天大学 经济与管理学院, 江苏 南京211106;2. 中国航空无线电电子研究所, 上海200241)

考虑双目标的JIT生产系统看板数量设定

张力菠1, 姜志平2

(1. 南京航空航天大学 经济与管理学院, 江苏 南京211106;2. 中国航空无线电电子研究所, 上海200241)

针对现有JIT系统看板数量决策问题研究多以单目标为主的不足,提出了一种基于实验设计的双目标JIT生产系统看板数量设定方法。该方法同时考虑了高订单满足率和低系统平均在制品水平的双目标优化,以B公司CR油嘴JIT生产系统为例,建立了该JIT生产线的Witness仿真模型以实现数据的收集,以各看板循环回路的看板数量和看板容量进行水平设定,并进行正交实验设计及数据的直观分析处理,然后采用全因子实验的方法,基于帕累托最优的思想获得生产系统看板数量帕累托最优解,形成近似最优看板数量组合的帕累托最优前沿。生产管理人员可根据不同的生产计划和绩效目标从组合中选择合适的看板数量。最后的研究结果验证了该方法的可行性和有效性。

准时制; 看板数量; 实验设计; 订单满足率; 在制品库存

准时制(just in time, JIT)生产作为精益生产最重要的支柱之一,有助于生产效率、生产提前期、库存等的优化,是当前认可度较高的生产组织管理模式[1-2]。看板是JIT系统的主要生产组织工具,指挥生产系统依据后端需求控制前端物料的流动生产,使上道工序生产出来的产品刚好满足下道工序的需求。作为传达生产与物料需求信息的媒介,不管是传统的纸质卡片形式的实物看板,还是随着计算机和互联网技术发展而来的电子看板,都是控制和实现物料拉动的工具(仅为表现形式不同),都需要设定看板数量[3]。看板数量控制着订单满足率、在制品数量、库存水平等绩效指标,直接关乎生产绩效的优劣:数量多则可能导致较高的库存,多余的在制品堆积意味着看板控制系统拉动失效;反之,数量过低,则可能造成看板数量无法表征下道工序的实际需求,最终导致看板周转困难,产出率下降,订单需求难以满足[4]。因此,看板数量的设定问题是JIT看板控制与管理的重要课题。

从文献看,早期的看板数量设定研究多以订单满足率为优化目标,考虑不同控制策略[5]、不同补货时间[6]、不同变异源[7]、不同领取方式和不同批量[8-10]等因素的影响,采用经验公式估计看板数量。而变异多样的JIT系统要求看板数量决策还要考虑库存成本指标,如Wang[11]研究了原材料库存、在制品库存和成品库存三者总成本最小时由看板控制的多阶段供应链的看板数量;Rabbani等[12]采用混合整数非线性规划模型,建立了由看板控制的多阶供应链系统的总成本函数,通过基因算法求解来设定看板张数和批量。也有文献综合考虑多因素计算看板数量:葛茂根等[13]提出以物料运输成本、物料运输时间、线旁库存三者综合为优化目标的准时物料配送模型,给出了看板数量计算过程;杨雷等[14]以装配线不中断为约束条件,以换模时间、缓冲区库存、看板容量、生产节拍为决策变量,求解不同状态下系统最优运行绩效;Faccio等[15]、Bortolini等[16]研究了装配线库存成本、搬运成本和缺货成本等总成本最小化的看板数量优化模型及看板系统;Ciemnoczolowski等[17]研究了一定的小批量标准容器补货率和工作站不发生不缺料下的看板数量下限。看板数量设定研究方法主要有基于Witness、SimEvent等的仿真方法[5]、线性规划与非线性规划等优化算法[13,18]、动态规划[19]、排队网络模型[20]等。

综上,因为涉及需求、节拍、加工时间、提前期等诸多因素,所以看板数量决策研究多以单目标优化为主。这样可以简化看板数量的计算,并能在一定条件下提升生产系统绩效,但可能会导致系统其它绩效的劣化。而当今市场要求企业在交付、成本、质量等多方面表现优秀才能赢得日益激烈的市场竞争,因此,看板数量决策的多目标优化更有利于发挥JIT的优势。为此,本文以B公司CR油嘴生产线为例,分析其看板系统运行现状及存在问题,同时考虑订单满足率最大与平均在制品库存最小,结合实验设计方法与Witness仿真方法来设定生产系统中的看板数量,以提升生产系统绩效。

1 B公司CR油嘴JIT生产系统现状及问题

1.1 CR油嘴JIT生产系统现状

B公司主要生产汽车柴油喷射器,CR油嘴是喷射器的主要零件,直接影响喷射率和喷雾形状,进一步影响燃油燃烧和发动机的排放。故其生产工艺复杂,工序较多,原材料需要经过车外形、钻中孔、磨倒角、中孔端面磨、电火花加工(EDM)、液力磨削(还需脱脂清洗及外观全检)、偶配组装(与外购的针阀进行)、压力测试(经外形检验合格后下线包装)等工序(见图1,其中CT、OEE、C/O、MAE、WIP分别为各工序节拍、设备综合效率、切换损失时间、产线平衡后各工序设备台数和平均在制品库存),其中EDM工序是瓶颈工序或定拍点工序。考虑到CR油嘴面向订单多品种批量生产的特性、整个工艺流程中的瓶颈工序以及各工序间完全拉动实现的可能性,公司设计了CR油嘴的JIT生产系统。如图1,CR油嘴JIT生产系统由看板循环Loop1和Loop2组成,由最末端的CR油嘴成品超市拉动瓶颈工序EDM工序(Loop2),再由EDM工序后的油嘴半成品超市拉动原材料超市(Loop1)。

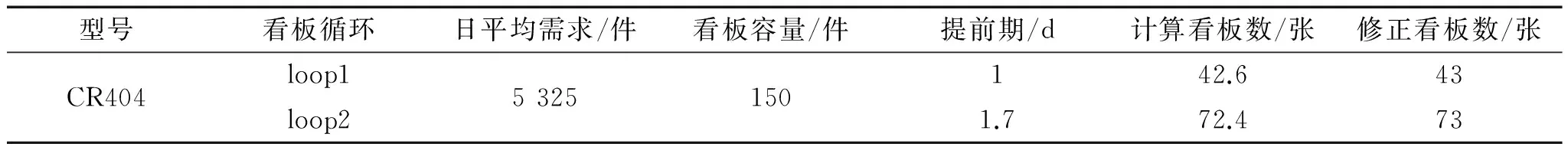

1) 生产计划部门每月初根据订单针对瓶颈工序EDM制定月生产计划,同时确定每种型号产品的生产看板数量并发放看板。看板数量主要根据平均日需求量、提前期、安全因素等,利用经验公式“看板数量 = 日需求×提前期×(1+S) / 看板容量”设定,S为安全系数。表1为CR油嘴产线传统看板数量。

2) 计划部门根据月计划安排瓶颈工序EDM的周生产计划,并利用看板箱(也称均衡箱)控制其均衡生产。计划员/生产主管每天早晨查看周计划和换型计划,按计划将次日的生产看板插入到看板箱相应位置(包括明天各班次每条产线的生产看板区、今天各班次每条产线的生产看板区、待排产各型号产品的生产看板区(看板储存区)、未完成看板区等),当天生产完毕之后,班组长对调“今天”和“明天”的标识。

图1 CR油嘴生产线的生产工艺过程示意图Fig.1 The technological process of CR nozzle’s production line 表1 CR型油嘴生产线传统看板数量设定状况(安全系数S = 0.2)Tab.1 Kanban number for CR nozzle’s production line based on traditional empirical formula (safety coefficient, S=0.2)

型号看板循环日平均需求/件看板容量/件提前期/d计算看板数/张修正看板数/张CR404loop15325150142.643loop21.772.473

3) EDM工序人员从看板箱领取生产看板到EDM加工中心,按看板数量进行生产,并按规定时点换型。当班生产完成之后,班组长查该型号的实际完成数与计划数的差异:差异量少于10%,则在周计划表的相应批次位置贴绿色标签;否则贴红色标签,并在标签上记录当班的实际生产数量,由此形成看板拉动循环Loop2。由油嘴成品超市向客户(喷油器装配车间)供货后释放出来的看板,投入看板收集盒,插放到看板箱的看板储存区,等待下一个循环。

4)EDM工序将消耗油嘴体半成品超市中的物料,挂在被领取物料箱上的生产看板被取下,放置于看板箱中的看板储存区,形成批量后被送到车外形工序。该工序依据看板数量及其显示信息,到原材料超市领取物料进行加工,即形成看板拉动循环Loop1。

两个看板循环均有4道工序,各循环中的各工序之间通过FIFO(first in first out)缓冲均衡生产,严格来讲属于推式生产。FIFO缓冲也属于库存的范畴,一般维持2~3 h的使用量,主要起到均衡生产、控制库存、保证物料先进先出的作用,并不拉动触发生产。超市也属于库存范畴,用来存储生产过程中物料供应和物料消耗之间的零部件区域,是JIT的重要管理工具;CR油嘴JIT生产系统设置了油嘴成品、油嘴半成品和原材料3个超市,主要起看板循环Loop1和Loop2之间的衔接作用,保证均衡拉动生产。同时,CR油嘴JIT产线还配置了循环物料供货(milkrun),设置了供货最佳线路的专门物料车通道、固定站点、同步循环时刻表、有对接车厢的拖车,实现了原材料输送、成品及空箱从生产线转运、各工序间传递信息等功能,以及30 min的配送循环周期。

1.2 CR油嘴JIT生产系统存在问题

CR油嘴JIT产线总体上运行尚可,但也存在不足。据CR油嘴某月生产统计数据,看板循环Loop1(即车外形到磨端面),WIP库存最大值达25 650件,而这个阶段每天平均产量为6 200件;看板循环Loop2(从EDM工序到测试),WIP库存最大值达23 100件。WIP包括工序间FIFO缓冲、超市中及生产线上的物料部件。数据显示,CR油嘴JIT产线中WIP库存水平很高,存在较大优化空间。另外,一个物料从开始生产到结束,平均需要2.7 d,而真正处于增值过程的时间只有160 s左右,产品生产周期长,交付能力较差。看板管理中库存的可视性与准确性对看板数量的精准程度有很大的依赖。CR油嘴产线之所以出现上述不足,跟其JIT系统中看板数量的设定密切相关。

CR油嘴产线看板数量的设定主要考虑了平均日需求、提前期和安全因素,其目的主要是为了保障产线看板控制过程的顺利运行和订单满足率。但看板数量还受到其他因素的影响,也反作用于某些因素,如WIP库存水平、产出率、OEE等。如果只考虑最优订单满足率来确定看板数量,往往会采取最简单的措施来确保所有的客户订单得到及时满足,那就是设定较大的看板数量,尤其是对于波动较大的需求订单,这样会牺牲其他生产绩效,如维持很高的库存水平。若对某些客户订单,允许一定的延迟交货,生产线上则可有效降低库存水平;如果库存成本的降低可以弥补延迟交货损失,则生产绩效仍能得到优化。因此,CR油嘴产线看板数量设定只考虑订单满足率这单一目标是不合理的,需要综合考虑订单满足率、平均在制品库存等多个生产绩效指标。另外,看板数量还受到看板容量的影响。CR油嘴JIT系统现行依经验设定的看板容量150支虽然能满足生产线的要求,但是该看板容量、看板数量的组合是否为最优并不能确定。如果存在其它组合使得订单满足率达到最优的同时,生产线其它绩效指标也能得到改善,那现行的看板容量、看板数量存在优化的空间。实际上,合适的看板容量可以减少看板数量的波动,使系统绩效更趋稳定。

综上,B公司CR油嘴产线现行看板数量的计算仅考虑订单满足率单一目标,根据经验看板容量和现行已知的生产批量,基于经验公式分析,易导致WIP库存水平高,物料积压,造成极大浪费,但交货期反而变长,而侵蚀了订单满足率目标。

2 基于实验设计的看板数量优化模型

以高订单满足率和低WIP库存为目标的看板数量优化问题属于多目标的参数组合优选问题。实验设计(design of experiment,DOE)是研究与处理多因素实验的一种科学方法,常用于分析复杂系统的多个因素对系统某些特性的影响,识别系统中各因素的影响大小及因素间可能存在的相互关系。通过挑选实验条件,计划并进行实验,以较少次数的实验,找出最优或较优的实验方案。因此,实验设计是解决看板数量双目标优化问题的可行方法。基于实验设计的看板数量的多目标优化可以通过看板生产系统仿真建模、实验设计和求解帕累托解集3个模块实现,双目标优化研究方法流程如图2所示。

图2 看板数量双目标优化的实验设计研究方法流程Fig.2 The process of Kanban number decision method based on DOE

2.1 实验设计

实验设计包括因素及相应水平的确定、实验方案的选择及分析、数据的处理及其直观分析、实验设计的方差分析及回归分析等步骤。原因分析通常每个因素取3~5个水平,用以判断因素对最终实验结果的影响趋势;因素及水平确定之后,应选择合适的正交表来安排实验,最后对数据结果进行直观分析和方差分析。一般采用正交实验设计结果的直观分析已经能够得到参数变化对结果影响性的大小和趋势,而在直观分析中可以用极差来表示第j个因素对实验结果影响的大小。某一因素的极差越大,表明这个因素对最终实验结果的影响效果越显著。极差的计算过程如下。

(1)

(2)

Rj=maxMij-minMkj。

(3)

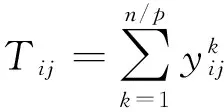

2.2 求解帕累托最优解集

看板数量优化问题中,2个目标相互冲突而不能直接进行优劣比较,需引入非支配解。非支配解是指解不能支配此可行解空间的其他解。依其定义,若一个解X1支配另一个解X2,则必须同时满足2个条件:1)X1在所有目标下都不比X2差;2)X1至少在一个目标下优于X2。假设共找出5个可行解(见图3),fa、fb分别为极小化和极大化目标函数。比较解1与解5,解1在目标函数fa下优于解5,而在目标函数fb下不比解5差,同时满足上述2个条件,因此解1是解5的支配解。比较解1和解2,目标函数为fa时解1优于解2,但在目标函数fb下解2优于解1,那么解1与解2互为非支配解。

图3 两个目标的多目标最优化问题可行解散点图Fig.3 Scatter diagram for feasible solution of multi-objective optimization problem

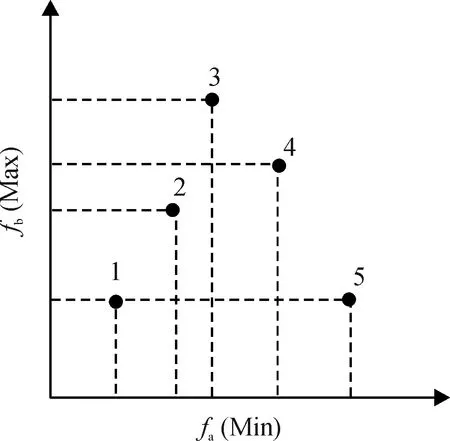

根据以上支配解的概念,将所有解集合进行成对比较,对于没有同时符合以上2个条件的解,归类为非支配解。非支配解的集合便定义为帕累托最优解集合(非劣解集),形成帕累托最优前沿。图3的帕累托最优解集合为:解1、解2和解3,这3点形成帕累托前沿,如图4所示。

图4 两个目标的多目标最优化问题帕累托前沿Fig.4 The Pareto front of bi-objective optimization problem

3 CR油嘴JIT系统看板数量的双目标设定

3.1 CR油嘴JIT生产系统建模仿真

实验设计需要进行大量的重复实验,仿真模型将为实验设计提供数据接口,通过仿真得出实验结果,本文利用Witness仿真软件实现B公司CR油嘴JIT生产系统的模拟。

1) CR油嘴JIT生产系统Witness仿真模型的假设如下:(1)任意制品一旦开始加工,必须做完为止,不得于途中插入其他制品;(2)原材料不会发生缺料;(3)生产过程不会发生停机;(4)月需求量为已知且没有运送容量限制;(5)各制品在机台上的加工时间已知,不会因批量大小而改变;(6)物料搬运和检验时间为零;(7)各工序须完全依照看板指示进行生产;(8)工序内和工序间的排程法则是先进先出。

2) 看板生产系统仿真绩效衡量指标:(1)平均总WIP库存,单位时间内,生产线WIP暂存区(buffer)存放的半成品平均个数,其优化目标是越小越好;(2)订单满足率,能够及时被满足的订单在系统中占所有订单的比率,越大越好。

3) 仿真模块设计

(1)订单处理模块(见图5)。随着仿真进行,系统在离散时间点随机产生订单,对订单的产品批量和生产期进行定义,并记录该订单需求日期以及订单序号,然后排入订单队列;同时订单处理机器对这些订单立即进行FIFO处理;当成品超市的成品库存能满足当前需求订单时,订单处理机器将从成品超市中提取满足订单数量的成品进行发货处理,将订单和产品排出系统;系统统计订单等待时间,将订单等待时间与订单需求时间比较,订单等待时间小于订单需求时间表示订单满足,否则订单延迟并记录延迟订单数量。

图5 订单处理模型原理Fig.5 The principle of order processing model

(2)定拍点(瓶颈)生产模块(见图6)。订单处理模块与定拍点模块之间的逻辑连接点是JIT系统的成品超市。随着仿真推进,订单处理机器在成品超市的取货使得定拍点生产看板释放,定拍点生产线开始加工前首先判断成品超市的产品库存与定拍点生产线WIP库存的总和是否小于定拍点生产线看板数量与看板容量的乘积。若有闲置看板,定拍点生产线在安排生产前再次确认半成品超市的库存能否满足需求,一旦满足即领取半成品安排加工,批量生产完成后对成品超市进行补货。

图6 定拍点生产模型原理Fig.6 The principle of the bottleneck production process

(3)毛坯加工模块(见图7)。随着仿真钟迈进,定拍点生产线在半成品超市的取货导致毛坯加工的生产看板释放,将拉动毛坯加工生产线对半成品超市进行补货。因此毛坯加工生产线开始生产前首先判断毛坯加工生产线在制品库存及半成品超市的产品库存是否小于毛坯加工生产线看板数量与看板容量的乘积。若有闲置看板,毛坯加工生产线即从原材料超市领取原材料安排生产。

综上,上述仿真模型从订单需求开始,拉动定拍点生产线(Loop2)的生产,进而拉动毛坯加工生产线(Loop1)的生产,真实再现了CR油嘴JIT生产系统。

3.2 CR油嘴JIT生产系统看板数量优化的实验设计

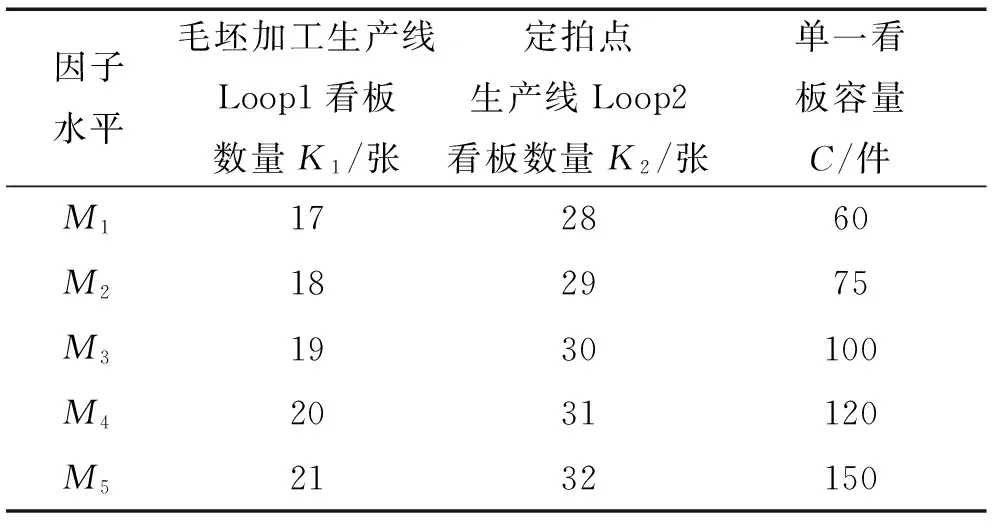

1) 因子水平设计。选取Loop1看板数量K1、Loop2看板数量K2和看板容量C作为因子进行水平设计。从生产实际出发,看板数量可选取值范围较窄。K1、K2分别选取客户满意度最大时的看板数量和平均WIP最低时的看板数量中间值,客户满意度最大时的K1为20张,K2为32张,平均WIP数量最低时的K1为18张,K2为28张。看板容量的取值,一方面标准容器的大小应良好匹配生产批量;另一方面标准容器应具备便于安排生产的特点。容量太大将使容器体积大且装满零部件后质量重,直接导致工人在生产加工时搬运的疲劳;而容器太小将导致生产线上容器多而杂乱,且在生产时需要频繁地更换、清理,也引起生产浪费。B公司CR油嘴生产线的生产批量为600支,按上述规则确定实验设计时看板容量取值:60支、75支、100支、120支及150支。3个因子的设计水平如表2所示。

图7 毛坯加工模型原理Fig.7 The principle of workblank processing model

表2 全因子实验设计水平Tab.2 The level of the full factorial experiment design

2)正交实验。根据上述因子及其水平,在Minitab中按照L25(56)正交表设计此次实验,即总共配置25组实验。将每组实验配置的看板数量K1、K2和看板容量输入到Witness模型中对CR油嘴产线进行一个月的仿真,得到该配置下生产系统的订单满足率和平均WIP库存统计数据(见表3)。

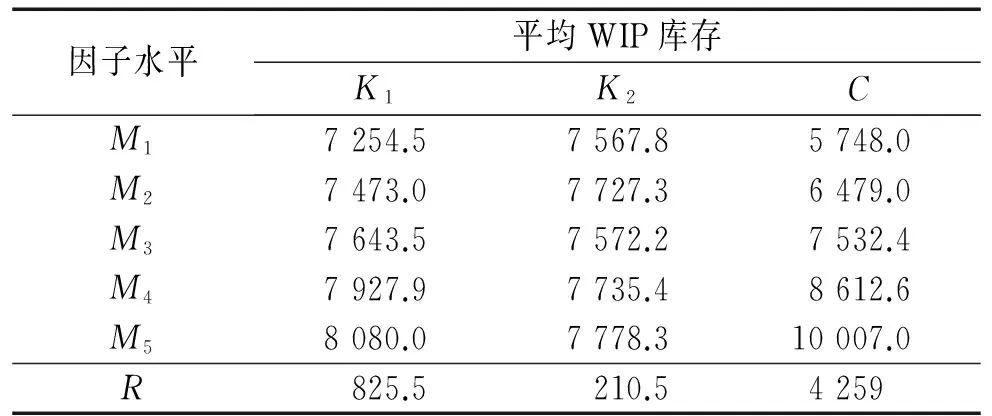

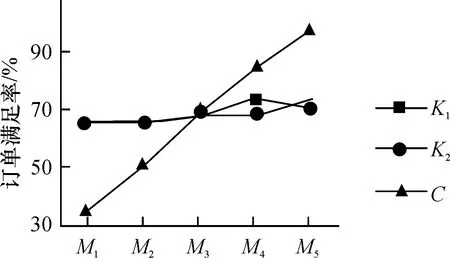

对表3的仿真数据进行直观分析,计算K1、K2和看板容量在5个水平下订单满足率及平均在制品指标的均值,从而得到各个因素在所有水平下实验结果的极差(如表4、5所示)。

表3 正交实验表及其结果Tab.3 The orthogonal test table and it’s results

表4 各因子对订单满足率影响的直观分析Tab.4 The effect of each factor on order fill rate %

表5 各因子对WIP影响的直观分析Tab.5 The effect of each factor on WIP 件

进一步可得出各因素对目标值影响的趋势(见图8、9)。从图中可以看出:1) 看板数量K1、K2和看板容量C3个因素在各水平下的实验结果(包括订单满足率和平均WIP库存)的极差很大,说明3个因素对2个绩效目标的影响都非常显著,其中看板容量C反映在图8和图9中的斜率都最大,即它对实验结果的影响最为显著;2) 3个因素在第3个水平下的实验结果非常接近;3) 3个因素对目标的影响是相矛盾的,比如,随着看板数量增加,订单满足率和平均WIP水平都随之上升,对这2个目标优化的影响是矛盾的。由此,需要进一步对3个要素进行全因子实验。

图8 各因子对订单满足率的影响趋势Fig.8 The trends of the effect of each factor on order fill rate

图9 各因子对WIP的影响趋势Fig.9 The trends of the effect of each factor on WIP

3) 全因子实验。三因子五水平实验即53实验需要125个实验操作,在上一轮设计中已有25组实验出现,故只要进行剩下的100组设计即可。同样分别将每组实验配置的看板数量K1、K2和看板容量C输入到Witness模型中,模拟CR油嘴生产线订单满足率和平均WIP库存一个月的变化情况。

3.3 CR油嘴JIT生产系统看板数量优化结果

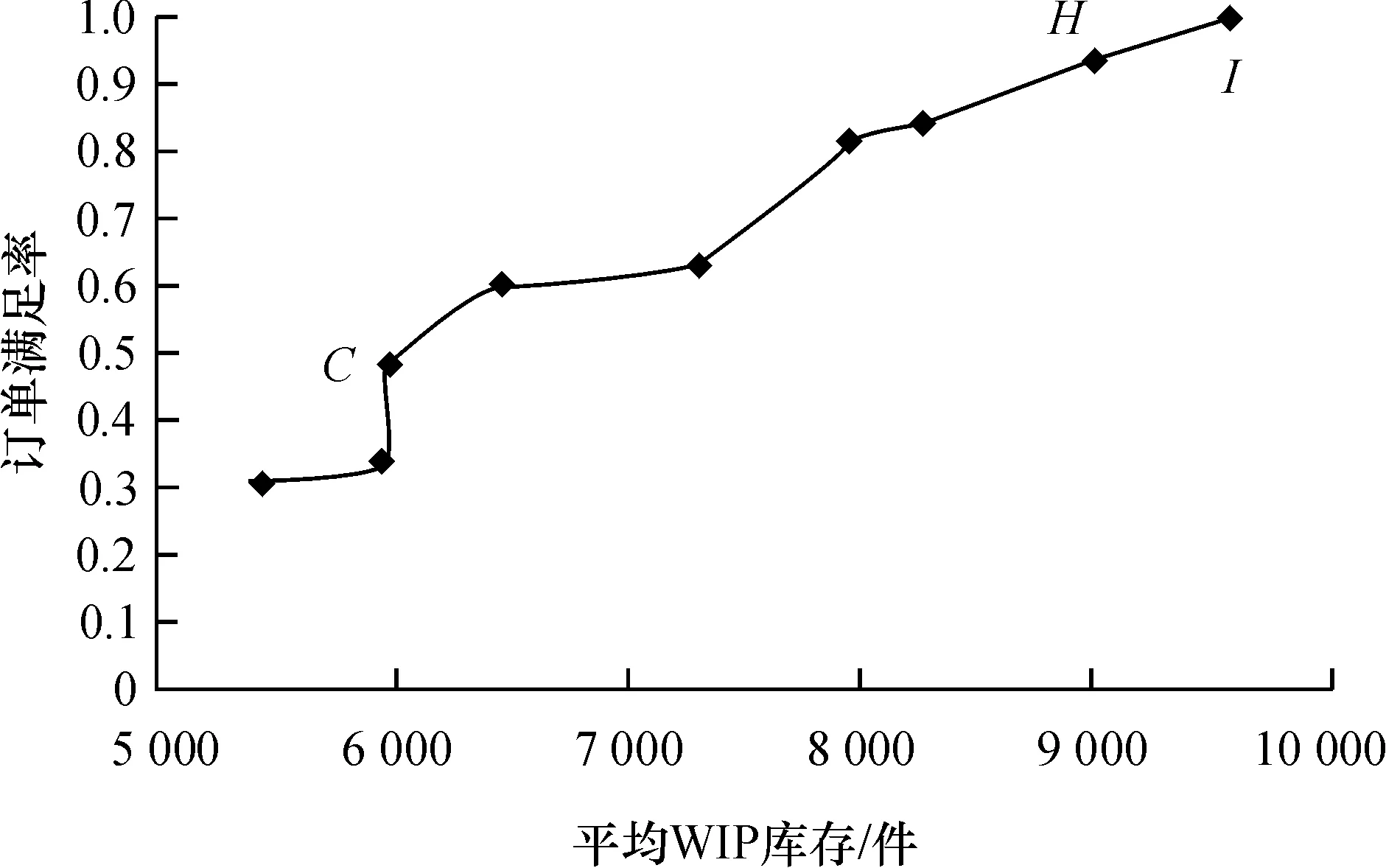

把前面两轮所有组合实验设计得到的订单满足率和平均WIP库存进行比较,利用非支配解的概念,搜寻所有组合中符合非支配解条件的解集合,得出最终的非劣解集和帕累托前沿。假设第1组的设计为3个因素的第1个水平值,即看板数量K1为17,K2为28,看板容量C为60支,由仿真得出的订单满足率为30.8%,平均WIP库存为5 428.11支,将此结果用向量[17, 28, 60, 30.8, 5 418.11]表示,根据非支配解求解步骤,得到非支配解矩阵(见式(4))。式中存在不同因子水平设计下订单满足率和平均WIP库存的仿真结果一样的情况,如设计[17, 30, 120]、[17, 31, 120]及[17, 32, 120],那么它们都为非劣解。但在实际生产中,看板容量都相同的情况下,较少的看板数量易于管理,故这3个非劣解中设计[17, 30, 120]的解将被保留,进入到最优解集合。最终15个非支配解筛选出9组帕累托最优解(见表6),各组最优解的散点图如图10,图中的曲线为帕累托前沿。

newpop=

(4)

表6 B公司CR油嘴生产线看板数量帕累托最优解Tab.6 Kanban number Pareto-optimal solutions of CR nozzle’s JIT system of B Company

对于图10中C点,WIP库存水平变化不显著时,比其左侧帕累托解的订单满足率显著提升,而相对于该点右侧的帕累托解,虽然订单满足率有所增加,但同时也造成WIP库存显著升高,因此该点可认为是理论上一个较优解,但实际中,48%的订单满足率是难以接受的;对于I点,订单满足率达到100%的情况下,系统WIP库存比现行水平有所改善,两者的优化幅度分别为5.3%和18%;对于H点,订单满足率为94%时,WIP库存得到了更好的优化,此时两者的优化幅度分别为11%和10.8%。若公司不希望有任何订单延迟交货,则选I点;若公司想进一步降低WIP库存水平,以减少浪费和降低成本,则可以考虑延迟部分订单的交货,比如短期客户的订单或不会造成违约金、信用损失的订单等,这种情况下则可以选择H点方案。这对于公司科学合理而非盲目随意设定看板数量,从而达成订单满足率和系统WIP水平绩效的综合提升,并深入推行JIT及精益生产有比较重要的实际意义。

图10 B公司CR油嘴JIT生产系统看板 数量帕累托最优前沿Fig.10 The Kanban number Pareto front of CR nozzle’s JIT system of B Company

4 结束语

不少企业JIT生产系统现行的以单目标为主的看板数量决策,虽然也能顺利运行,但已经不能满足日趋激烈的市场竞争对综合生产绩效的要求。本文以B公司CR油嘴JIT生产系统为例,同时考虑生产系统的订单满足率和平均WIP水平绩效,给出了基于实验设计的看板数量双目标优化模型,并构建了CR油嘴JIT生产系统的Witness仿真模型,为实验设计提供数据,并获得看板数量的帕累托最优解集合。由此,生产管理人员可以根据最优解集合中各方案在订单满足率和系统WIP水平的综合表现,并结合生产任务相应的绩效要求,科学合理地设定看板数量,从而有效提升订单满足率和WIP水平等的综合绩效,避免了以前凭经验随意或盲目设定看板数量的不足。为了简化看板系统管理人员的工作,有必要将看板数量设定的流程与算法固化到管理信息系统里,只要输入相关的数据即可得到看板数量的帕累托最优解集合。需要说明的是,看板系统的顺利运行及绩效的提升,依赖于优化的看板数量,但也需要诸多的其他保障措施,比如生产线产量变化的及时更新、空盒子看板卡要及时放进指定位置、相关人员要及时收料等,这需要整个看板控制运行流程上各个节点及相关人员的密切配合。

[1] MURIS L J, MOACIR G F. Variations of the Kanban system: literature review and classification[J]. International Journal of Production Economics, 2010, 125(1): 13-21.

[2]宋黎明, 张茉莉. 拉动系统在组装工厂的实施[J]. 工业工程与管理, 2010, 15(2): 117-121.

SONG Liming, ZHANG Moli. Improve and implement pull production system in assembly factory[J]. Industrial Engineering and Management, 2010, 15(2): 117-121.

[3]金青, 丁兆国. 多产品串并联生产系统动态看板的设计和计算[J]. 工业工程, 2011, 16(4): 90-93.

JIN Qing, DING Zhaoguo. An approach to the design of dynamic Kanban system for a multi-product series-parallel production system[J]. Industrial Engineering Journal, 2011, 16(4): 90-93.

[4]侯世旺, 朱慧明, 夏莉. 基于SimEvent的多产品多阶段看板生产系统设计与分析[J]. 计算机集成制造系统, 2014, 20(10): 2385-2394.

HOU Shiwang, ZHU Huiming, XIA Li. Design and analysis of Kanban production system based on SimEvent simulation[J]. Computer Integrated Manufacturing Systems, 2014, 20(10): 2385-2394.

[5]龚其国, 赵晓波, 王永县. JIT生产控制策略的研究现状与进展[J]. 系统工程学报, 2001, 16(6): 456-464.

GONG Qiguo, ZHAO Xiaobo, WANG Yongxian. Research progresses of production control strategies in just-in-time production system[J]. Journal of Systems Engineering, 2001, 16(6): 456-464.

[6]栗贺友, 郝建男. 看板管理运行过程中调控方法的研究[J]. 工业工程与管理, 2003, 8(6): 72-74.

LI Heyou, HAO Jiannan. Research of controlling methods in the process of Kanban management[J]. Industrial Engineering and Management, 2003, 8(6): 72-74.

[7]刘丽伟. BPS精益生产体系在UTAX的应用研究[D]. 西安:西北工业大学, 2007.

LIU Liwei. Study on the application of Bosch production system (BPS) in UATX Company[D]. Xi′an: Northwestern Polytechnical University, 2007.

[8]KATSUHIKO T, NOBUTO N. Decentralized reactive Kanban system[J]. European Journal of Operation Research, 2002, 139(2): 262-276.

[9]ROBERT A L. Effect of stochasticity, capacity and lead time cost drivers on WIP and throughput in a pull production environment[J]. Management Accounting Reach, 2001, 12(2): 167-196.

[10] TARDIF V, MAASEIDVAAG L. An adaptive approach to controlling Kanban systems[J]. European Journal of Operational Research, 2001, 132(2): 411-424.

[11]WANG S, SARKER B R. Optimal models for a multi-stage supply chain system controlled by Kanban under just-in-time philosophy[J]. European Journal of Operational Research, 2006, 172(1): 179-200.

[12]RABBANI M, LAYEGH J, EBRAHIM R M. Determination of number of Kanbans in a supply chain system via Memetic algorithm[J]. Advances in Engineering Software, 2009, 40(6): 431-437.

[13]葛茂根, 刘明周, 钱芳,等. 基于JIT的多目标总装准时物料配送方法研究[J]. 中国机械工程, 2011, 22(23): 2834-2838.

GE Maogen, LIU Mingzhou, QIAN Fang, et al. Research on multi-objective on main assembly material delivery based on JIT[J]. China Mechanical Engineering, 2011, 22(23): 2834-2838.

[14]杨雷, 张晓鹏. 多阶段混流装配的看板控制系统设计与应用[J]. 系统工程理论与实践, 2009, 29(9): 64-72.

YANG Lei, ZHANG Xiaopeng. Design and application of Kanban control system in a multi-stage, mixed-model assembly line[J]. Systems Engineering Theory & Practice, 2009, 29(9): 64-72.

[15]FACCIO M, GAMBERI M, PERSONA M. Kanban number optimisation in a supermarket warehouse feeding a mixed-model assembly system[J]. International Journal of Production Research, 2013, 51(10): 2997-3017.

[16]BORTOLINI M, FERRARI E, GAMBERI M, et al. New Kanban model for tow-train feeding system design[J]. Assembly Automation, 2015, 35(1): 128-136.

[17]CIEMNOCZOLOWSKI D, BOZER Y. Performance evaluation of small-batch container delivery systems used in lean manufacturing-Part 2: number of Kanban and workstation starvation[J]. International Journal of Production Research, 2013, 51(2): 568-581.

[18]AGHAJANI M, KERAMATI A, JAVADI B. Determination of number of Kanban in a cellular manufacturing system with considering rework process[J]. International Journal of Advanced Manufacturing Technology, 2012, 63(9): 1177-1189.

[19]AL-TAHAT M, DALALAH D, BARGHASH M. Dynamic programming model for multi-stage single-product Kanban-controlled serial production line[J]. Journal of Intelligent Manufacturing, 2012, 23(1):37-48.

[20]STOLL J, MASCOLO M D, FURMANS K. Buffer sizing of a Heijunka Kanban system[J]. Journal of Intelligent Manufacturing, 2012, 23(1):49-60.

Kanban Number Decision with Bi-objective for JIT Production System

ZHANG Libo1,JIANG Zhiping2

(1. Institute of Economics & Management, Nanjing University of Aeronautics & Astronautics, Nanjing 211106, China;2. China Aeronautical Radio Electronics Research Institute, Shanghai 200241, China)

The past literature of Kanban number decision mainly focused on calculation under single objective optimization for JIT production system. In this research, a calculation method for Kanban number under bi-objective optimization is proposed based on the design of experiment (DOE) and Witness simulation. The method considers both maximum order fill rate and minimum WIP inventory level. Taking the case of CR nozzle′s JIT production system of B Company, its witness simulation model is constructed to provide data for the design of experiment. The levels of the orthogonal experiment are set up based on the Kanban size and number of each loop of the CR nozzle′s JIT product system. Then, a full factorial experiment design is used to get nine groups of Kanban number Pareto-optimal solutions under the performance measurement of order fill rate and WIP inventory level. The Kanban numbers satisfying Pareto-optimal solutions form the Pareto front of optimal Kanban number combinations, from which B Company′s production planners can select appropriate Kanban number according to different production demand. The experiment results demonstrate the validity and the feasibility of the method.

JIT; Kanban number; design of experiment; order fill rate; WIP inventory

2016- 05- 23

国家自然科学基金资助项目(71373122,71273130);中央高校基本科研业务费专项资助项目(NR2015024,NJ20140031)

张力菠(1973-),男,四川省人,副教授,主要研究方向为运营管理、系统动力学与计算实验仿真.

10.3969/j.issn.1007- 7375.2016.06.015

F273

A

1007-7375(2016)06- 0095- 10