液压支架智能焊接车间生产信息管控系统

杜毅博, 王国法, 曾庆良

(1.天地科技股份有限公司 开采设计事业部, 北京 100013; 2.山东科技大学 机械电子工程学院, 山东 青岛 266590;3.煤炭科学研究总院 开采研究分院, 北京 100013)

液压支架智能焊接车间生产信息管控系统

杜毅博1,2,3, 王国法1,3, 曾庆良2

(1.天地科技股份有限公司 开采设计事业部, 北京 100013; 2.山东科技大学 机械电子工程学院, 山东 青岛 266590;3.煤炭科学研究总院 开采研究分院, 北京 100013)

为确保智能焊接工艺适用于支架结构件生产,提高设备利用率,保证焊接质量,充分发挥智能焊接车间优势,研究了基于制造执行系统的液压支架智能焊接车间生产信息管控系统。建立了系统总体模型及其网络架构,分析了系统功能需求,并建立了系统数据库模型;详细介绍了智能焊接车间生产信息数据采集模块的设计,该模块实现了车间现场信息的全面采集。实际应用结果表明,该系统实现了企业决策层和生产现场的有效数据沟通,保证了液压支架的生产质量和效率。

液压支架; 智能焊接车间; 生产信息管控; 制造执行系统

0 引言

随着中国工业的迅猛发展,机器人焊接技术已广泛应用于汽车、航天、船舶等机械制造领域。为保证焊接质量与效率,减少焊接工人数量,改善工人的劳动环境,煤机制造行业特别是煤矿液压支架制造已逐步开始应用焊接机器人完成生产任务,并以焊接机器人为核心,逐步建成液压支架智能焊接车间[1]。所谓液压支架智能焊接车间,就是根据液压支架焊接的工艺流程顺序,搭建不同生产工位,并应用智能物流小车搭载工件在各个工位之间转运焊接,应用焊接机器人实现工件的智能焊接。

液压支架为多品种、小批量产品,不同型号产品需要编制不同程序;支架主要由结构件组成,多为格子间结构,焊缝极多,加工工艺复杂,焊接质量要求高;支架生产涉及多种工序,每个操作可能涉及不同的物料、设备、工具及文档,这些资源分布较分散。为保证液压支架制造质量,提高生产效率,必须对液压支架智能焊接车间进行统一管理,合理调配车间生产资源,进行设备与人员的管理及生产质量的追溯,发挥智能焊接车间的优势。

制造执行系统(Manufacturing Execution System,MES)是面向车间层的生产管理和优化运行管理软件,拥有制造过程所有静态和动态的数据,形成巨大的制造数据集合,为车间生产管理及质量追溯提供了丰富的数据基础。本文基于MES系统研究适用于液压支架智能焊接车间的生产信息管控系统,该系统实现了企业决策层和生产现场的有效数据沟通,保证了液压支架的生产质量和效率。

1 系统模型及架构

1.1 系统模型

MES系统介于生产计划层与设备控制层之间,具有承上启下的枢纽作用,为液压支架智能焊接车间现场制造过程管理、控制和监测提供统一工作平台[2]。根据对液压支架智能焊接生产流程的实际调研,结合MES系统特点及其与企业资源计划(Enterprise Resource Planning,ERP)系统和产品数据管理(Product Data Management,PDM)系统之间的关系,建立适用于液压支架智能焊接车间的生产信息管控系统总体模型,如图1所示。

由图1所示模型,可归纳出基于MES系统的液压支架生产流程。生产计划部分接收订单任务信息后,基于ERP系统,一方面根据合同任务信息及物流库存情况制定采购计划,一方面根据产品技术资料,将液压支架生产任务根据其结构拆解为顶梁、掩护梁、底座和连杆等不同部件,制定生产计划,下达生产图纸、生产工艺和质量标准。车间管理人员接到生产任务后根据PDM系统下发的生产工艺图纸将任务拆解为各个焊接工艺流程,系统根据数据采集设备所反馈的设备资源状况将各焊接任务及相应的焊接程序下发到各个焊接工作站,通过物流小车带动工件完成各焊接工艺任务。在整个生产过程中,可对整个生产资源的状态信息进行统计和分析,包括设备运行状态及关键焊接参数采集、生产进度、人员考勤、工时统计、物料消耗等,以报表形式反馈给车间管理部门,以便更好地调动车间生产资源,进行质量回溯。

图1 系统总体模型

1.2 系统网络架构

基于MES的液压支架智能焊接车间生产信息管控系统涉及到车间管理人员、车间工作人员、智能焊接机器人、物流小车、工件组对系统等多类别人员和设备,因此,设计了混合型网络拓扑结构,如图2所示。

图2 系统网络架构

系统硬件架构分为底层、中间层、上层共3层。底层是数据采集层,应用串口服务器、PLC等一方面通过Profibus总线获取设备通信状态,一方面通过传感系统采集关键参数,从而获取现场生产焊接数据。中间层是数据存储层,应用Oracle数据库存储数据,并通过软件接口连接ERP数据库及PDM数据库,共享信息,方便统一管理。上层是数据监控层,通过MES的各个功能模块下达车间生产管理指令,并对生产过程数据进行监测、分析,进行质量回溯,形成生产监控闭环控制。

2 系统设计

2.1 系统功能设计

液压支架智能焊接车间生产信息管控系统以Oracle为底层数据库,VS2008软件为上位开发软件。该系统可采集焊接机器人工作站、加工中心和其他设备的相关信息,实现对车间内所有生产信息的监视和控制;可为生产计划排产提供数据依据;实现生产实时监控、设备故障诊断、设备维护管理等功能,并能对设备操作和管理人员进行授权。系统功能框图如图3所示。

图3 系统功能框图

系统基于B/S架构进行开发,通过网页的方式即可登录,实现车间设备的在线管理、实时监控和历史数据的查询、分析及报表输出等,方便快捷,对用户端的配置要求较低,且便于升级。系统包括生产管理模块、设备管理模块、故障诊断模块和品质管理模块四大基本模块。生产管理模块包括生产计划安排、变更和下达,工件信息统计及焊丝保护气等使用信息的统计等;设备管理模块包括设备保养及备品备件准备的提醒、设备使用效率统计等;故障管理模块包括对设备故障信息的汇总及故障原因提示等;品质管理模块对车间设备(如物流小车、焊接机器人等)进行工况数据监测,并对工件历史焊接参数进行存储、查询、分析等。

系统的最大特点在于可对设备操作及管理人员设置不同权限,避免了不必要的误操作。

2.2 系统数据库设计

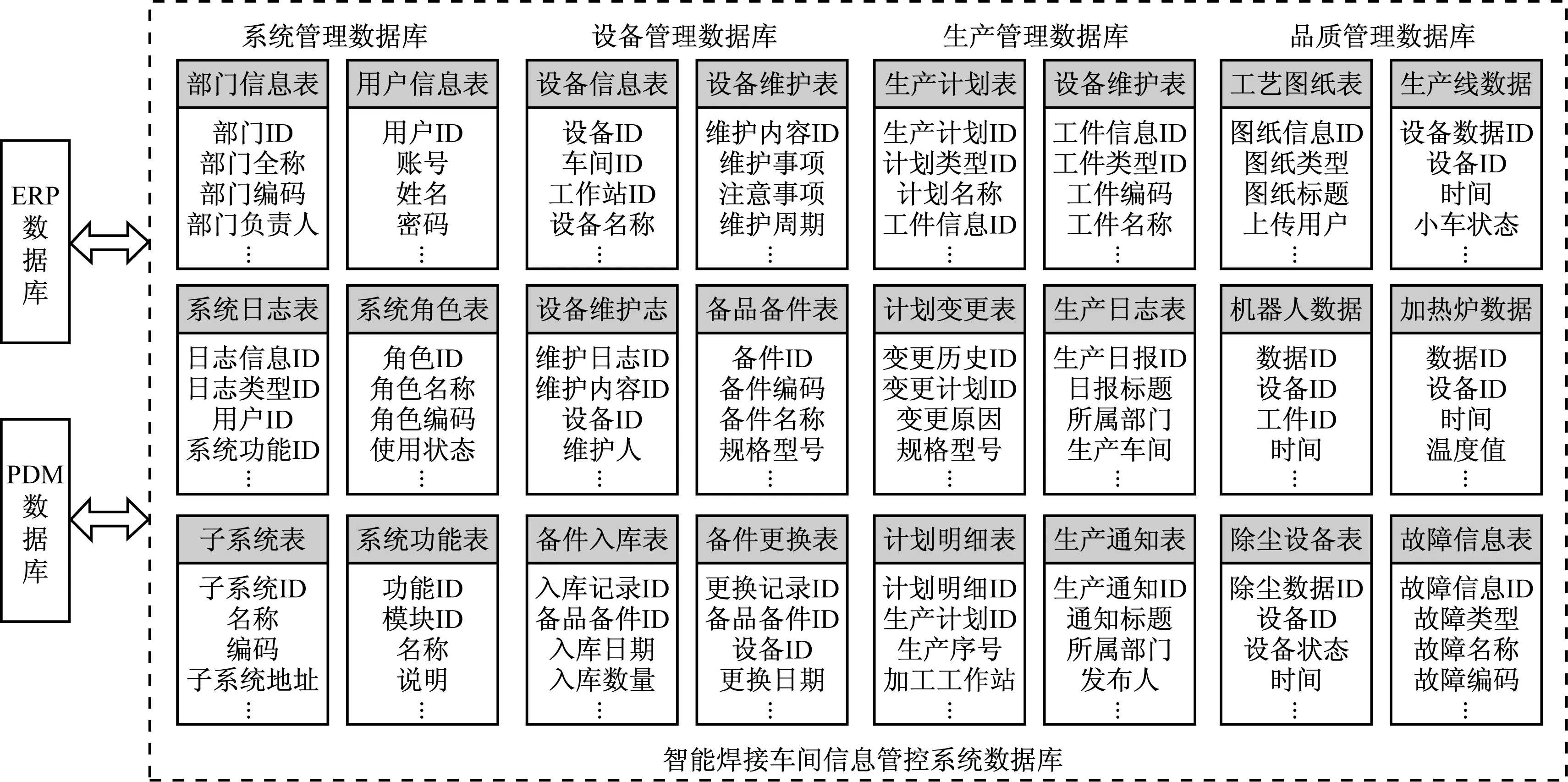

为使系统结构功能和各个模块之间的关系更清晰具体,建立了系统数据库物理模型[3],如图4所示。

图4 系统数据库物理模型

系统数据库模型设计过程中,综合考虑了数据交互的时效性、数据安全性及工作人员的登录权限等因素。限于篇幅,本文只介绍系统主要数据库的设计。

2.3 系统数据流研究

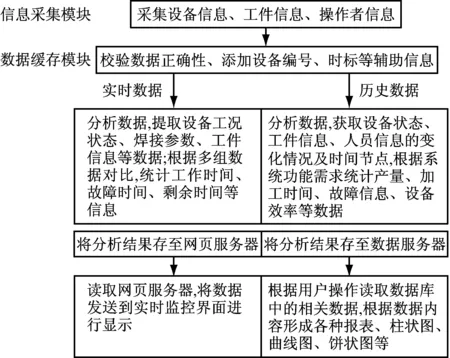

基于MES的液压支架智能焊接车间生产信息管控系统数据流如图5所示。

图5 液压支架智能车间数据流

数据采集模块是生产信息管控系统的核心,为整个系统提供了极其关键的生产现场信息。由于支架生产呈多品种、小批量的离散制造特点,所以生产过程数据必须要带有清晰的时标,并应确保数据的完整性。数据缓存模块具有数据校验及缓存功能,能够确保在断网的情况下设备数据不丢失。车间现场的实时数据与历史数据分开传输,实时数据通过通信模块传输至网页服务器暂存与显示,指示当前设备工作状态;历史数据加盖时间戳及焊接工作状态,并打包传输至数据服务器进行存储,以实现对产品焊接关键参数历史数据的追溯,还原最真实的数据现场。

3 数据采集模块研究

由于液压支架智能焊接车间内设备种类繁多、各设备的接口协议难以统一、设备工况监测数据不够全面、工作人员操作信息难以记录等问题,液压支架智能焊接车间管理与生产容易发生脱节,设备利用率难以有效提高。数据采集模块将企业决策层与生产现场联成统一整体,保证了车间资源的合理调配及产品质量回溯[4-6]。数据采集模块包括焊接机器人信息采集子系统、智能物流小车信息采集子系统及辅助信息采集子系统。

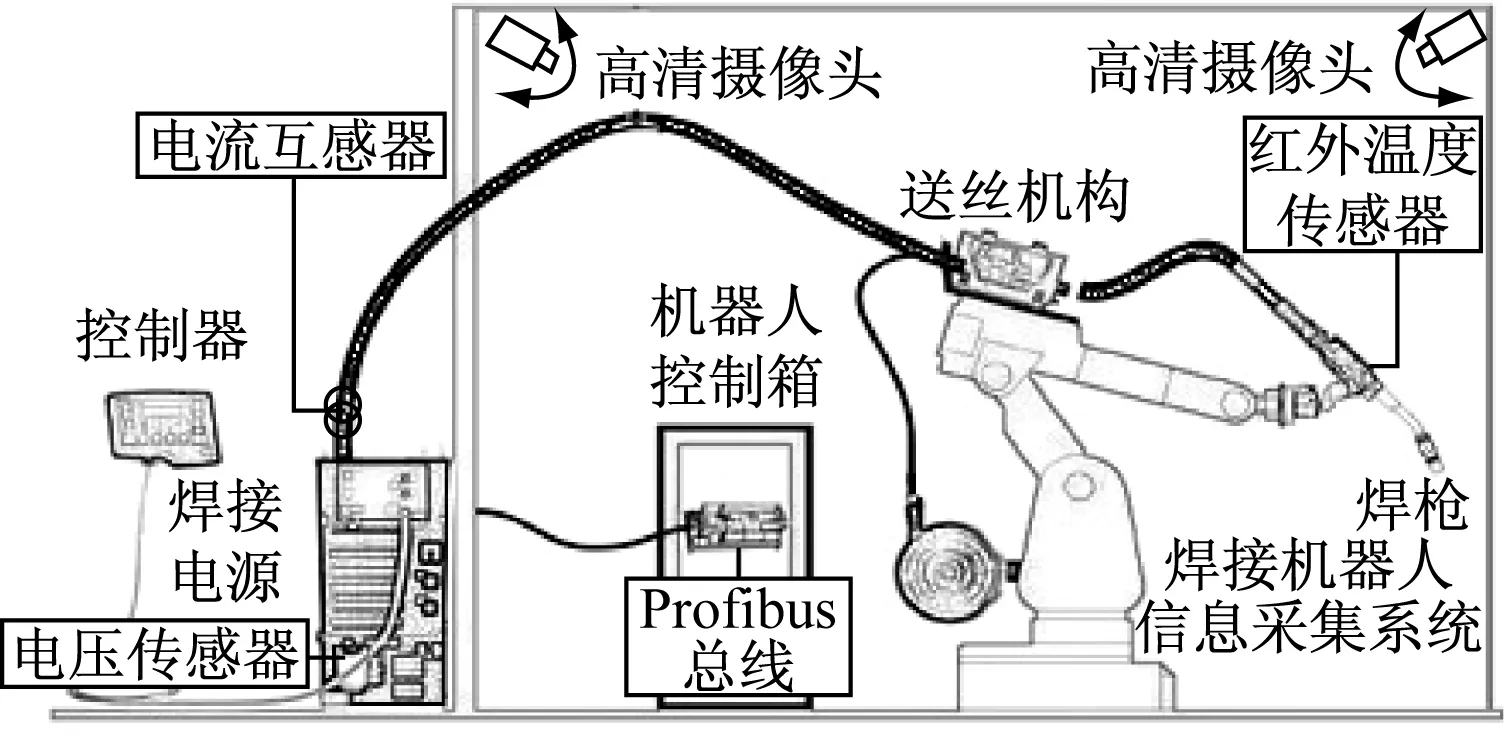

3.1 焊接机器人信息采集子系统

焊接机器人信息采集子系统主要采集焊接过程中的关键参数及机器人的工作状态信息。该子系统以Q02UCPU为MCU核心,一方面通过Profibus总线与机器人控制器通信,获取焊接机器人的工作状态及报警信息等;另一方面通过电压变送器、电流互感器、红外测温器等实现对产品焊接过程中关键参数的测量。为便于观察机器人焊接的具体情况,在工作站附近安装高清摄像头,实现对该站工作情况的整体监控。焊接机器人信息采集子系统如图6所示。

图6 焊接机器人信息采集子系统

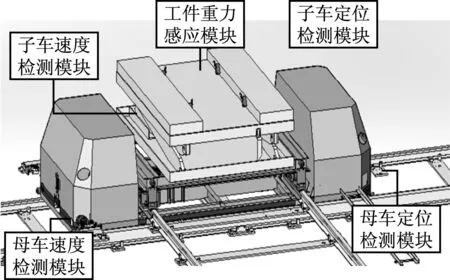

3.2 智能物流小车信息采集子系统

智能物流小车由子车和母车组成,子车承载备焊工件,母车背负着子车在纵向导轨上往复运动,到达不同工位后完成指定焊接操作。智能物流小车信息采集子系统包括工件重力感应模块、母车速度检测模块、母车定位检测模块、子小车定位检测模块及若干视频监测模块,如图7所示。

图7 智能物流小车信息采集子系统

母车速度检测模块由多个编码传感器组成,在母车行进过程中精确获取母车的运行速度与行进位置。母车定位检测模块由红外距离传感器和接近开关组成,保证母车可以停在焊接工位位置;工件重力感应模块由若干重力传感器组成,当工件上料到物流系统上时,通过重力感应检测工件是否在子车上安放妥当。子车定位检测模块由红外距离传感器和接近开关组成,确保子车带动工件精确上料到焊接夹具,并由工件装夹定位检测模块检测工件是否安装到位。在物流小车沿线设置若干高清视频摄像头,实时监控物流小车的运行状况。

3.3 辅助信息采集子系统

辅助信息采集子系统包括触控一体机、车间高清摄像头、加热炉信息采集系统等。其中触控一体机主要安装于各个焊接工作站,由车间工人通过触控操作。触控一体机可以实现生产通知及生产计划的下达、应答及完成操作,并实现车间现场工作情况的录入,保证企业决策层与生产现场之间的有效数据沟通。加热炉信息采集系统主要用于对加热炉各组加热丝工作状态、工作温度进行采集和监控。

4 结语

随着工业信息化、智能化的不断发展,特别是工业4.0时代的逐步到来,机器人技术应用范围越来越广,为保证机器人设备最大限度的发挥其生产质量好、工作效率高的优势,现代制造信息管控一体化成为大势所趋。本文针对液压支架智能焊接车间,基于制造执行系统研究了适用于大型结构件焊接生产的生产信息管控系统,介绍了系统的总体模型、硬件基础架构、功能需求设计、底层数据库开发及车间各系统的底层信息采集子系统等。该系统实现了整个液压支架焊接生产过程的生产监控及信息管理,保证了生产过程合理控制、车间资源合理调配及较高的焊接质量。目前该系统已在山东能源重型装备集团高端液压支架智能焊接车间得到应用,运行状况良好,实现了车间层的监控智能化和信息集成化。

[1] 王田苗,陶永.我国工业机器人技术现状与产业化发展战略[J].机械工程学报,2014,50(9):1-13.

[2] 岳彦旁,王金业.机械下料车间MES系统的模型构建与描述[J].自动化与仪表,2011,26(11):5-8.

[3] 王琳,梁平,刘明周,等.基于MES的可视化生产监测与控制平台设计[J].合肥工业大学学报(自然科学版),2013,36(11):1304-1308.

[4] 张芬,杜朋,杨亚非.离散制造企业MES中的生产数据采集实践[J].机械设计与制造,2011(3):245-247.

[5] 盛步云,苏佳奇,卢其兵,等.面向MES的生产线数据采集系统的研究[J].计算机测量与控制,2015,23(9):3162-3164.

[6] 麦源振,谷刚,王志平.基于STM32和μCOS-II的注塑车间MES数据采集与监控系统设计[J].制造业自动化,2015,37(7):151-154.

[7] 王汉敏,葛茂根,张淼.面向MES的机械产品装配过程物料配送系统研究[J].组合机床与自动化加工技术,2012(9):98-101.

[8] 龚仁伟,尹超,鄢萍.基于MES的车间制造过程动态质量管理系统研究[J].现代制造工程,2008(6):26-30.

[9] 孙莉,王孝红.基于MES水泥设备管理系统的设计[J].济南大学学报(自然科学版),2008,22(2):145-148.

[10] 左燕,薛安克,王建中.半导体制造业MES中的生产计划调度研究[J].自动化仪表,2008,29(2):17-19.

[11] 张永弟,岳彦芳,陈曹维,等.基于Web的CAPP与MES信息集成化管理系统[J].河北科技大学学报,2008,29(2):152-157.

Production information management system of intelligent welding workshop for hydraulic support

DU Yibo1,2,3, WANG Guofa1,3, ZENG Qingliang2

(1.Coal Mining Technology Department, Tiandi Science and Technology Co., Ltd., Beijing 100013, China; 2.College of Mechanical and Electronic Engineering, Shandong University of Science and Technology, Qingdao 266590, China; 3.Mining Design Institute, China Coal Research Institute, Beijing 100013, China)

In order to ensure intelligent welding process is suitable for production of structural member of support, improve equipment utilization rate, guarantee welding quality, and give full play to advantages of intelligent welding workshop, production information management system of intelligent welding workshop for hydraulic support based on MES was studied. The overall system model and its network architecture were established, functional requirements of the system were analyzed, and the system database model was established. The design of data acquisition module of intelligent welding workshop production information was introduced. The module realizes comprehensive collection of scene information of workshop. The practical application results show that the system realizes effective data communication between enterprise decision-making level and production site, and ensures production quality and efficiency of hydraulic support.

hydraulic support; intelligent welding workshop; production information control; manufacturing execution system

2016-07-22;

2016-10-30;责任编辑:胡娴。

国家2012智能制造装备发展专项项目;山东省2013自主创新专项项目(2013CXB40203)。

杜毅博(1985-),男,河北邯郸人,助理研究员,博士,研究方向为煤矿机电信息化,E-mail:xiaoqidyb@126.com。

1671-251X(2016)12-0083-05

10.13272/j.issn.1671-251x.2016.12.018

TD355.4

A

时间:2016-12-01 10:57

http://www.cnki.net/kcms/detail/32.1627.TP.20161201.1057.018.html

杜毅博,王国法,曾庆良.液压支架智能焊接车间生产信息管控系统[J].工矿自动化,2016,42(12):83-87.