复合材料层压板结构几种常见制造偏离及其处理

樊则文 / FAN Zewen

(上海飞机设计研究院,上海 201210)

复合材料层压板结构几种常见制造偏离及其处理

樊则文 / FAN Zewen

(上海飞机设计研究院,上海 201210)

复合材料结构在零件制造及装配过程中难以避免偏离的发生,工程设计人员需要对偏离情形进行可靠而又快速的处理。列出了层压板结构常见的制造偏离类型,重点介绍了分层、孔隙率和铺层褶皱、凹陷、制孔缺陷等偏离情形、偏离原因及工程处理方法。

复合材料;层压板;偏离 ;工程处理;民用飞机

0 引言

由于高强度碳纤维制成的复合材料结构具有比强度高、整体成型性好、承载效率高、连接件数量少等诸多优势,目前已在民用飞机结构设计中广泛使用。多型民用飞机在翼梢小翼、活动面、翼身整流罩、雷达罩、非气密区舱门等次承力结构以及尾翼、后机身等承载较大结构甚至机身气密区与机翼等主要承载结构部位采用复合材料。

伴随着复合材料在民用飞机上的大量使用,复合材料结构在零件制造及装配过程中不可避免地会出现偏离正常设计状态的情形,工程上习惯称之为超差,需由制造单位通过故障拒收单(Failure and Rejection Report)的形式提交设计部门处理。根据复合材料结构的检测方法,一般将缺陷类型分为内部缺陷和外部缺陷。内部缺陷通常使用超声波、X射线等方式检出,常见的内部缺陷有分层(含夹杂)、孔隙率等;外部缺陷则主要通过外部检测的手段检出,如表面目视检查、厚度检查、零件轮廓度检查和制孔质量检查等, 常见的外部缺陷有铺层褶皱、凹陷、胶瘤、贫胶、富树脂、零件翘曲、厚度超差、划伤、制孔缺陷等。

民用飞机对复合材料结构安全有着极为苛刻的要求,对发生偏离零件的使用限制非常严格;与此同时复合材料零件制造成本高昂,报废损失较大。因此对于发生偏离零件的处理,通常比金属结构复杂许多。工程技术人员需要了解偏离发生的原因,评估偏离对结构可能造成的影响以及处理措施是否能满足结构安全要求。本文结合国内某型飞机试制阶段零件制造及装配制造过程中的实例,对分层、孔隙率、铺层褶皱、凹陷、制孔缺陷等偏离及工程处理方法进行介绍。

1 内部缺陷

1.1 分层

分层是复合材料常见的一种内部缺陷,层压板一旦出现分层后局部刚度下降明显,且分层区域可能发生扩展,对结构安全构成潜在威胁。造成分层的原因很多,如材料污染、夹杂、脱模操作不当、遭遇冲击等。民用飞机复合材料零件一般允许一定面积以下的分层存在,超过此范围则需按偏离提交工程处理。若实际分层面积大于允许分层面积,则需要采用维修的方法(如安装紧固件)防止分层扩展及特制件补强等进行处理。

1.2 孔隙率

孔隙是复合材料内部常见的微小缺陷,评价孔隙的定量指标是孔隙率。碳纤维增强复合材料层压板中孔隙率的大小对其力学性能有明显影响。孔隙率超标主要原因是固化过程中材料内部的气体未能及时排出,常常与层板厚度偏离、表面颜色异常等情形同时出现。

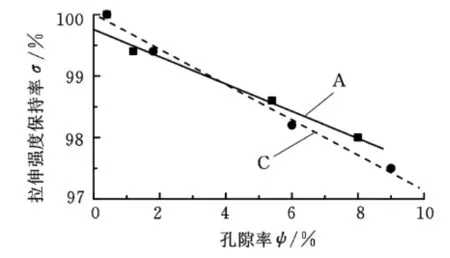

文献[1-3]研究表明,孔隙的存在使得复合材料的层间剪切强度、拉伸/压缩强度及模量等性能都不同程度下降,相对而言,孔隙率对复合材料的层间剪切强度影响较大,对拉伸/压缩强度和模量的影响略小。文献[3]提供了T300/914碳纤维环氧树脂预浸布、纤维体积含量为58%的两种典型铺层相关试验数据,详见图1和图2所示,其中铺层A为[(±45)4/(0,90)/(±45)2]S,铺层C为[(±45)/04/(0,90)/02]S。 在民用飞机复合材料零件制造过程中,一般允许局部区域出现1%~2%的孔隙率,超过此范围则需按偏离提交工程处理。强度评估主要考虑两方面的影响,一是孔隙率超标使材料的许用值下降,在工作应变基本不发生变化的情形下,结构的强度裕度下降;二是孔隙率超标会降低层板的弹性模量,导致层板稳定性、压损等强度性能下降。

图1 拉伸强度随孔隙率变化[3]

图2 剪切强度随孔隙率变化[3]

2 外部缺陷

2.1 铺层褶皱

铺层褶皱是复合材料常见的外部缺陷,通常在模具对接位置出现,由模具对接缝间隙控制不当造成。

图3和图4分别为某加筋壁板试制件铺层褶皱外部视图和剖切放大图。图3所示的铺层褶皱高度为0.3mm,由图4可以看出表面2层织物明显弯曲,第3层单向带也略微弯曲,第4层及以下铺层未弯曲,发生弯曲的表面3层材料总厚度为0.63mm。

图3 某加筋壁板纤维褶皱外部视图

图4 纤维褶皱区域剖切局部放大图

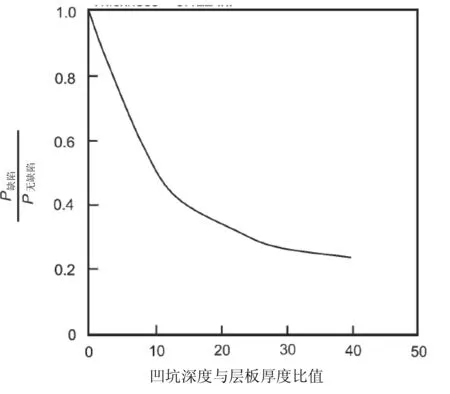

铺层褶皱对层压板的压缩承载能力影响巨大,文献[4]给出了某碳纤维/环氧树脂层压板压缩承载能力随铺层褶皱程度变化的曲线。图5为典型纤维褶皱示意图。图6为铺层褶皱对压缩承载能力的影响。由图6可以看出,凸起高度为蒙皮厚度20%时,层压板承载能力下降了65%。

图5 典型纤维褶皱示意图

图6 铺层褶皱对压缩承载能力的影响[4]

复合材料零件铺层褶皱的工程处理,首先需对结构的剩余强度进行评估,主要考虑压缩强度,如稳定性、压损及应变失效等。若剩余强度能够满足结构安全要求,则可以原样使用,否则需采用修理的办法进行补强或者报废。

2.2 凹陷

表面凹陷也是一种常见的缺陷,凹陷的起因主要有两种,一是零件在固化过程中受到意外挤压;二是固化后受到外部冲击。第一类凹陷容易在缺陷位置出现树脂不均匀的迹象,一般纤维没有损伤,也不会出现分层,但局部区域可能会出现纤维弯曲;第二类凹陷则往往伴随着纤维损伤和较大面积的分层。

两种类型凹陷的工程处理方法差异较大,第一类凹陷主要考虑纤维弯曲对结构承载能力的影响,强度评估方法可参考铺层褶皱的评估方法;第二类凹陷则需要根据凹陷面积、凹陷深度、无损检测情况等进行综合评估。若损伤情况能够被BVID冲击损伤覆盖,则可酌情允许继续使用,否则需要采用修理的方法进行补强或者报废。需要强调的是若损伤情况不能被BVID冲击损伤覆盖,即使剩余强度裕度大于零,也不能原样使用,理由是复合材料结构积木式试验不会对超出BVID以上的损伤按“疲劳载荷下损伤无扩展或不发生有害扩展、极限载荷下结构不发生破坏”的要求进行验证。

2.3 制孔缺陷

民用飞机复合材料结构存在大量的紧固件连接,由于复合材料制孔较难且精度要求高,工人在操作时容易发生各种错误,比较常见的有位置偏离、孔径超差、锪窝过深等。

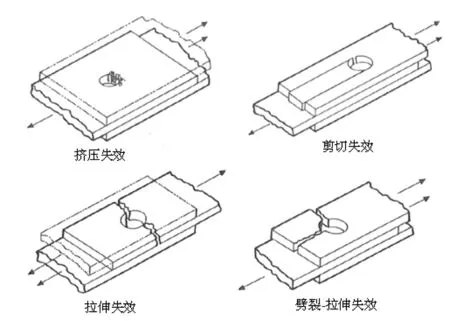

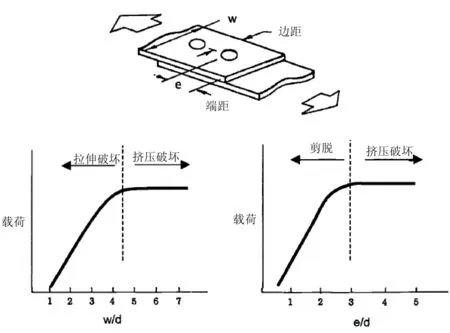

制孔位置偏离往往会导致紧固件钉边距/端距和钉间距不足。设计原则一般要求的钉边距和端距为不小于2.5d+1mm,钉间距为4d~6d,其中d为紧固件直径。通常复合材料连接处的设计失效模式为钉孔挤压,若出现钉边距/端距或钉间距不足的问题,钉孔挤压许用应力可能下降,连接处的失效模式也可能发生变化。图7给出了复合材料连接在面内载荷作用下典型的失效模式,除钉孔挤压破坏外,还有剪切破坏、拉伸破坏、劈裂-拉伸破坏等。文献[5]介绍了这几种失效模式的强度计算方法,文献[6]则将紧固件边距/端距与连接处的承载能力和失效模式关联起来,便于工程处理,详见图8所示。

图7 复合材料连接常见失效模式

图8 复合材料连接的承载能力及失效模式与钉边距/端距对应关系

孔径超差(包括椭圆孔)也是常见的制孔缺陷,对于孔径超差的工程处理,一般是更换紧固件使之与超差孔径相匹配。若孔径过大或者缺乏与之匹配的紧固件,则此钉不安装或者在周围重新布置紧固件。上述处理措施可能会造成局部载荷重新分配、钉边距/端距和钉间距不足、残留空孔(复合材料零件一般不要求堵孔)等情形,强度评估时都应予以考虑。局部载荷重新分配以及直径大于6mm空孔的强度评估往往通过细化有限元模型分析来完成。

锪窝过深在制孔缺陷中也较为常见。锪窝过深发生在紧固件埋头一侧的零件上,工程处理主要对挤压强度和拉脱强度进行受影响评估。对于挤压强度,一方面锪窝过深可能导致钉孔挤压许用应力下降,另一方面局部厚度减薄会导致钉孔挤压工作应力提高;对于拉脱强度,则主要考虑局部厚度减薄使得拉脱许用载荷下降。

3 结论

本文介绍了分层、孔隙率等内部缺陷和铺层褶皱、凹陷和制孔缺陷等外部缺陷的偏离情形、偏离原因及工程处理方法。近期国内民用飞机复合材料应用发展极为迅速,应尽快通过理论分析与试验验证相结合的方法,建立标准化、可靠、易于实施的偏离处理规范。

[1] K.J.Bowles, S.Frimponq. Void Effects on the Interlaminar Shear Strength of Unidirectional Graphite-Fiber-Reinforced Composites[J].Journal of Composite Materials, 1992, 26(10):1487-1509.

[2] 朱洪艳.孔隙对碳/环氧复合材料层压板性能的影响与评价研究[D].哈尔滨:哈尔滨工业大学,2010:44-69.

[3] 张阿樱,张东兴,等.碳纤维/环氧树脂层压板孔隙率及力学性能的试验表征[J].玻璃钢/复合材料,2011(1):24-28.

[4] F.C. Campbell. Structural Composite Materials[M]. 2010:398-399.

[5] Michael C.Y Niu. Composite Aircraft Structures[M]. 1992:289-293.

[6] Alan Baker, Stuart Dutton, Donald Kelly.Composite Material for Aircraft Structures[M].Second Edition, 2004: 338-340.

DOI: 10.19416/j.cnki.1674-9804.2016.04.023

Some General Out-of-tolerance and the Engineering Treatment for Laminated Composite Structures

(Shanghai Aircraft Design and Research Institute, Shanghai 201210, China)

The out-of-tolerance for composite structures is hardly to be avoided during manufacture and assembly. The engineers should give a correct and timely engineering treatment when the failure and rejection report are submitted. Some general out-of-tolerance for laminated composite structures is list in this paper. The delamination, porosity, fiber distortion, depression and incorrect drilling holes , the reason and the engineering treatment method of discrepancies are introduced.

composite; laminated structures; out-of-tolerance; engineering treatment; civil airplane

10.19416/j.cnki.1674-9804.2016.04.017

V222

A