G7和PSO工艺 如何抉择?

王子谦+余节约

实现印刷生产过程的“标准化、数据化、规范化”一直是印刷行业提倡的目标。由于我国印刷企业以中小型企业居多,印刷标准化执行起来存在一定难度。近年来,特别是在沿海地区,随着来自国外印刷订单量的增多,受客户要求的影响,印刷企业逐渐对实施印刷生产过程的标准化和获得印刷标准化认证产生了兴趣。目前印刷标准化认证主要有侧重于灰平衡控制的G7工艺认证和侧重于网点增大(TVI)控制的PSO工艺认证。哪一种认证更合适,是印刷企业需要认真权衡的问题。本文,笔者将根据自己的使用体会,主要从技术角度对两种认证工艺进行比较分析,与同行交流。

印刷过程标准化的必要性

印刷质量控制的目标就是使印刷品的颜色尽可能地与原稿相同,利用色彩管理技术可以实现这个目标:先利用指定的纸张、油墨等印刷材料,采用相对反差或其他方法,获取最佳实地密度,检查该实地密度条件下的网点增大是否恰当,如不合适则通过印前RIP软件的补偿功能进行调整,直至网点增大符合本公司的规范要求,然后印刷包含有IT8.7-3等测试图的测试样张,利用测试样张制作印刷特性文件,以后印前过程中就使用该印刷特性文件进行彩色原稿的分色。只要保持印刷工艺条件的稳定,理论上该方法就能较好地还原原稿的颜色。然而由于Photoshop、InDesign等应用软件的普及,现在出版社、广告公司等客户往往会先自己做分色、排版等工作,再把数字文件提供给印刷企业,印刷企业主要从事制版、印刷和印后加工等工作。客户在做分色时可能还没想好到哪家印刷企业印刷,也就无法采用反映某一具体印刷企业工艺特性的印刷特性文件来分色,原稿颜色的还原就没有保障。因此,印刷生产过程的标准化、规范化很有必要,如果印刷企业的制版、印刷等生产过程控制符合某种国际标准或规范要求,印前分色不管是由印刷企业完成,还是由客户完成,只要采用标准或规范的印刷特性文件,就能实现良好的对接和颜色的正确还原。

印刷过程标准化控制原理

胶印是利用黄、品红、青、黑四色网点来复制丰富多彩的各种颜色。纸张上的四色网点有可能叠合,有可能并列,因此纸张上存在包含纸张底色在内的16种颜色,这16种颜色称为纽介堡基色。印刷品最终的呈色很大程度上取决于纽介堡基色的色度表现。由于黑墨与其他颜色油墨叠合后产生的颜色与黑墨颜色本身差别不大,因此16种纽介堡基色中对印刷品呈色起主要影响作用的是纸白色、黑色、青色、品红色、黄色、红色、绿色、蓝色以及青品黄三色叠印产生的灰色等9种颜色。

除了16种纽介堡基色的色度表现外,印刷品的最终呈色还取决于微小区域内各种基色所占的面积比例。由于这些钮介堡基色面积比例一方面受青、品红、黄、黑四色面积的比例影响,另一方面也和青、品红、黄、黑的网点分布特征和套印状况等有关。

因此,印刷质量规范化控制主要控制纸白色、黑色、青色、品红色、黄色、红色、绿色、蓝色以及黄品青三色叠印产生的灰色等9种颜色的色度表现,以及黄、品红、青、黑四色的网点面积或者相关的灰平衡表现。G7工艺和PSO工艺都把这9种颜色的色度值作为控制目标,对于阶调的控制,PSO工艺要求控制黄、品红、青、黑四色的网点面积,而G7工艺侧重控制灰平衡表现。

PSO工艺的特点

ISO 12647-2是国际上关于胶印生产过程控制的标准,国家标准GB/ T17934-2基本保留了ISO 12647-2国际标准的结构和内容,只是根据我国实际情况稍微做了一些修改。PSO工艺认证是一种与ISO 12647-2标准理念相一致的印刷产品生产过程认证,它们都侧重于印刷过程中网点面积的控制。

ISO 12647-2要求检测控制纸白及青、品红、黄、黑、红、绿、蓝等七色的色度值以及青、品红、黄、黑四色的网点面积。如果实际印刷时纸张的色度值偏离标准值超过规定的允差,则需要更换纸张;如果青、品红、黄、黑四色实地色度值偏离标准值超过规定的允差,则首先尝试调整墨量大小,如果调整后还是不达标,则更换油墨;如果红、绿、蓝三色色度值偏离标准值超过规定的允差,则首先调整印刷色序、油墨黏度等,改善叠印效果,如果调整后还是不能满足要求,则也需要更换油墨。

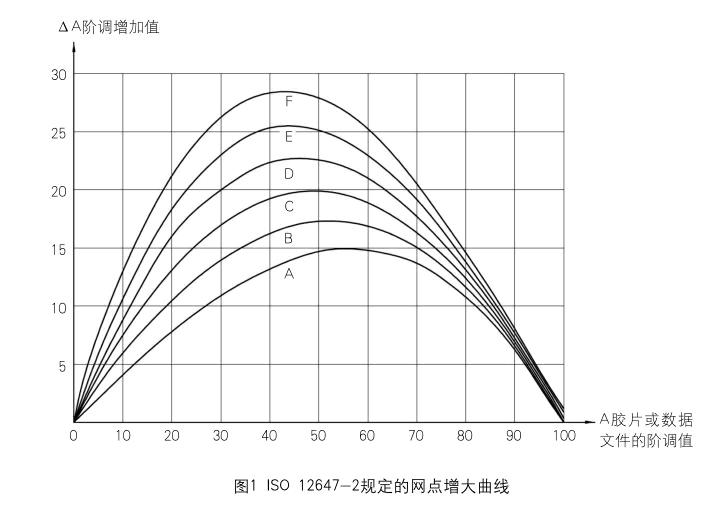

当纸张和油墨的颜色符合标准要求后,再检查青、品红、黄、黑四色网点的网点增大值是否符合标准要求。如图1所示,曲线A、B、C、D、E、F分别代表在不同纸张上印刷时,青、品红、黄、黑色四色网点在不同阶调位置上所应该达到的网点增大值。如果实际印刷生产时网点增大曲线偏离图1所示的曲线,PSO工艺要求通过RIP软件所附带的网点面积补偿功能,将网点增大值调整到逼近标准所指定的曲线。

根据PSO工艺,经调整后每一色的网点增大值应该是像图1所示的平滑的曲线,这样有利于层次的还原。PSO工艺的不足之处如下。

(1)PSO工艺只重视青、品红、黄、黑四色网点的网点增大要符合标准要求,对青、品红、黄三色叠印后的灰平衡表现,如25%处、50%处和75%处的三色灰的颜色效果没有做出规范要求。印刷品上的灰色部位有可能出现色偏,而人眼恰好对灰色部分特别敏感。

(2)PSO工艺要求控制四色阶调分布,由于印刷生产中对于网点面积的控制,每一色只测50%处是不够的,一般至少需要对四色的亮调25%处、中间50%处和暗调75%处的网点面积分别进行测量,而每一处网点面积的测量不仅需要测量所在色块的网点面积,还需要测量邻近实地色块的网点面积,因此,测量的次数较多,如果人工定点测量的话,不得不考虑对生产效率的影响。

G7工艺的特点

印刷质量控制需要考虑实际生产环境下,检测的便利性及使用检测得到的数据进行工艺调节的便利性。G7工艺对纸白及青、品红、黄、黑、红、绿、蓝等七色色度规范要求和ISO 12647-2的要求完全相同,但没有对青、品红、黄、黑四色网点增大值做出规范,取而代之的是对25%处、50%处、75%处的黑色和青、品红、黄三色叠印灰平衡处的密度值和a*、b*值做出规范要求。具体测量时,G7工艺只需测量灰平衡密度和a*、b*值,从人工检测的便利性来说,G7工艺相比PSO工艺效率高出了许多,对于人工定点检测来说,这是很有意义的,但如果采用扫描式测量测控条,则无所谓多测几个色块,G7工艺的这方面优势就意义不大了。G7工艺也有其自身的一些缺陷。

(1)印刷过程中,25%处、50%处和75%处三色灰平衡的颜色复制效果相对于单色的网点增大而言受更多因素影响,包括网点面积、墨量控制、油墨乳化程度、油墨本身的透明度等,这使得印刷中会过度关注三色灰平衡的密度和a*、b*值是否符合规范要求,如不符合,需根据一次印刷的灰平衡检测结果,通过调节RIP补偿曲线,使灰平衡的呈色效果符合规范。一方面很难保证这次印刷中灰平衡的乳化控制、套印控制等影响灰平衡的工艺条件是规范的;另一方面,以后的印刷过程中也很难保障影响灰平衡的工艺条件是相对稳定的。而RIP补偿曲线不可能经常改,对于灰平衡不稳定的印刷机来说,根据一次灰平衡检测值来修正RIP补偿曲线显然是不恰当的。

(2)G7工艺主要是根据灰平衡的密度和a*、b*值偏离标准的大小,通过修正RIP补偿曲线,调节三原色的网点增大值来调整灰平衡的表现,有可能为了满足灰平衡的规范表现,破坏了一次色和二次色阶调的平滑再现。例如,一幅采用单张纸印刷机、根据G7工艺校正RIP输出曲线后印刷的P2P测试图,经过测试已符合G7工艺认证的要求,不管是灰平衡表现(图2c),还是灰平衡阶调分布(图2a)和黑色阶调分布(图2b)都表现良好,但从图2d的网点增大曲线来看,网点增大曲线不够平滑,品红色和青色在40%处、黄色在70%处、黑色在55%和60%处存在面积增大的跳跃,会引起阶调的突变。而一般印刷品的画面可能并没有那么多的灰色部位,关注点位往往是人物的肤色等,阶调的细腻、平滑过度很重要。

(3)相比于PSO工艺的检测控制,G7工艺虽然减少了测量次数,但测量得到的灰平衡颜色特征因为影响因素更多,反过来也更不方便于用来指导控制生产。有时为了界定哪一色的网点表现存在问题,仍需要测量单色的网点大小。

两种工艺的选择

日常生产中,总是遇到先有客户对原稿进行分色,再到印刷企业进行印刷的情况。这种情况下,印刷工艺条件的控制只有与客户的分色对接,才能实现颜色的正确还原。所以印刷企业在确定本厂遵循的过程控制标准时,首先需要考虑客户通常采用哪种印刷特性文件进行分色,例如,如果印刷企业来自欧洲的订单较多,印前数据文件是由欧洲客户制作的,他们一般会采用Fogra的印刷特性文件来分色,那么,印刷企业就应该采用PSO工艺与之对接;如果较多的订单来自于北美地区,客户喜欢用SWOP和GRACol的印刷特性文件进行分色,则印刷企业应采用G7工艺与之对接。

另外,数字印刷机的性能相对稳定,将灰平衡按照G7工艺规范校正好,可以较长时间保持稳定;而像报纸印刷机,很难通过一二次印刷,取得有代表性的灰平衡过程,就不宜采用G7工艺,即便采用G7工艺,由于设备性能不够稳定,一般也只对灰阶的密度表现进行校正,不要进行灰平衡校正;单张纸胶印机灰平衡控制的稳定性介于数字印刷机和报纸印刷机之间,但不同印刷企业的生产工艺的稳定性有很大差别,对于水墨平衡控制等工艺条件稳定性差的印刷企业来说,用PSO工艺会更简单、更合适。