台湾工业节能技术研发现状

孙淑华++蔡金刚

工业耗能约占台湾总耗能50%以上,为节能减碳重点对象。然而工业耗能中有相当比例为制程耗能,此部分各产业与各厂商特性不同,大型企业为提升自身竞争力,往往投注相当心力在制程节能,其中牵涉甚多制程细节与领域知识。因此在工业节能领域,技术研发主要着眼于具共通性耗能产品,例如空压机与动力马达(也称电动机),并藉由高效率技术发展,带动空压机与动力马达产品制造业发展。

在制程节能方面,目前主要依靠查核计划,建立耗能指标供岛内产业参考,对产业的贡献将突显在协助耗能产业降低能源成本,提高国际竞争力。此外,区域能源整合也成为工业节能未来重点方向,希望藉由区域能源整合来大幅降低岛内能源消耗,并带动相关设备、工程、设计产业发展。

压缩空气干燥设备开发

压缩干空气为工厂4种基本动力源之一,由于空气中含有湿气,不符合工业生产压缩空气品质,传统作法是采无热式双塔吸附干燥法,即用颗粒填充式吸附干燥设备吸附剂吸附水气,再以空压机所生产压缩空气来再生吸附剂,而得以连续除湿再生使用。因颗粒填充式吸附床设备的系统阻抗高达2000mmAq,且吸附剂颗粒与压缩空气流动方向垂直,吸附剂颗粒易风化造成含尘量高,此压缩空气再生后无法使用而必需排至系统外。因此压缩空气系统能源效率往往偏低,全球工业化国家和地区都将其列为重点节能研究课题。

台湾企业的解决方法为开发吸附剂与压缩空气流动方向平行的金属基材合成吸附剂的高压除湿元件,然后再通电直接加热金属基材可再生吸附剂,与热风加热方法比较,除了可减少热对流热传损失外,也可降低传统吸附塔干燥设备系统阻抗约80%,且吸附剂无风化问题,再生后的压缩空气可回收再使用。发展目标拟设定系统节电30%以上。此创新技术可领先全球,属于全球尚未发展前瞻技术。同时因压缩空气品质符合ISO 8571-1Class 1(含尘量0.1毫克/立方米、含水量0.003毫克/立方米),可符合先进32纳米以下制程压缩空气品质的需求条件。其技术特性除具有前瞻性外,也能配合岛内高科技产业可持续发展需求,实现节能减碳目标。

根据台湾科技主管部门的计划,岛内压缩空气干燥设备相关技术发展指标与时程为:

短程目标(至2015年):开发压缩干空气系统用高压除湿元件。

中程目标(至2020年):开发压缩空气量零耗损的高效率压缩空气干燥设备。

长程目标(至2025年):压缩空气系统用高压除湿元件量试技术及压缩干空气设备商业化技术辅导。

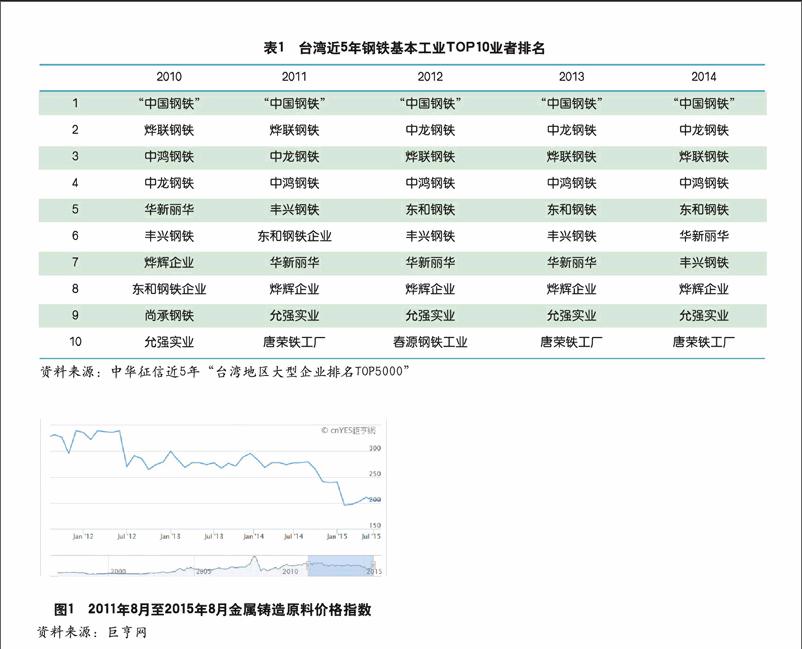

表1是针对岛内5家电子公司的实厂测试能耗结果比较。从表中可以发现,无热式双塔吸附干燥设备的系统耗电都在3.4~8.4千瓦/立方米/分钟,可再生压缩空气耗损率约在30.6%~52%之间。而加热式双塔吸附干燥设备的系统耗电都在1.51~2.12千瓦/立方米/分钟,可再生压缩空气耗损率在9.1%~13.1%之间。显而易见,可再生压缩空气耗损率大小为干燥设备系统节能的技术关键。

有关压缩空气除湿的金属基材合成吸附剂高压除湿元件开发方面,目前相关研究机构已完成高压除湿元件原型,其通电直热金属元件本体温度在6分钟内即可由室温20℃升温至140℃,升温速率可达20℃/分钟。此结果相较于传统以热风加热时需要1至2小时才能达到140℃,显示在节能效果上,通电直热高压除湿法已优于传统热风法。

高效率马达动力机械关键技术开发与推广

马达动力机械为台湾企业主要用电器具,约占总用电量的46%,应用范围涵盖泵浦、压缩机、风机、机床等。以使用生命周期来看,马达设备用电成本约占设备整个生命周期使用成本的80%以上。以25马力的马达为例,用电成本占比达99%,空气压缩机马达为86%、泵浦为85%。以高效率马达更换效率低马达有超过3%以上的节能空间,马达系统最佳化则可降低电力需求30%。因此推动马达动力机械的节能已成为台当局工业主管部门推动工业领域节能工作的主要项目之一,岛内现已陆续开展法规标准修订、建立能源效率验证实验室、协助厂商开发高效率马达机械、改善与推广工厂马达机械系统测量等,现阶段主要推动工作项目包括高效率马达动力机械能源效率管理、产业节能、技术开发与政策推广等方面。

在高效率马达动力机械的能源效率管理方面,为实现马达动力机械节能效益,台工业主管部门根据国际能源署(IEA)提出的能源政策建议,主要开展制定马达动力机械的最低能源效率标准(MEPS)及能源标示管理方法、发展其他马达及马达动力机械系统元件的国际测试程序、大规模宣传推动与奖励措施等工作,有系统地制定一套实施计划,推动各项节能措施的具体实施。岛内马达动力机械能源效率管理政策也参照国际能源总署建议的内容制定,并逐年推动下列工作:

1.发展其他马达及马达动力机械系统元件的国际测试程序。台湾有关马达、泵浦、空气压缩机、风机等能效测试程序大多老旧,目前正在依据IEC、ISO等国际标准进行标准更新修订,以与国际接轨;机床能效测试标准也将配合国际发展同步更新。

2.制定马达动力机械的MEPS及能源标示管理方法。

3. 针对市场中马达动力机械能源使用效率,制定MEPS为目前推动马达动力机械节能最直接有效作法;MEPS也成为影响市场中高效率设备渗透率最关键的环境因素。现阶段首要目标是管制马达的能源效率并推展能源标示管理制度,然后逐步涵盖至泵浦、风机、空气压缩机、机床等产品。三相感应马达是市场上用量较大且节能效益显著的产品,目前全球主要国家和地区如美加、欧盟、中国大陆、韩国、澳大利亚、新西兰等已实施IE2以上的高效率强制性MEPS管制,并预定2015年以后进一步提升至IE3优级效率管制,台湾也已将三相感应马达标准中的效率值修订更新,预定2015年起将现行能源效率标准由IE1+提高至IE2等级,2017年起再提升至IE3等级,届时不符合能源效率标准规定的设备或器具将不准进口或在岛内销售。同时,为落实能源效率标准的管制,台工业主管部门也在制定标示事项、方法、检查方式等市场管理规范,确保企业生产的各型式马达持续符合能源效率标准的规定。

4.推动非法令规范性质的奖励措施。台工业主管部门除推动MEPS的直接作法外,也辅以奖励补助诱因,促使消费者端使用,激励企业生产及进口高效率产品,达到加速提升高效率产品研制能力及除旧换新目的。台工业主管部门自2013年7月起推动“高效率马达推广补助计划”,鼓励企业生产及进口IE2、IE3以上等级马达,同时考虑到制造商生产能力及技术配合情况,该补助方案分两阶段实施,第一阶段为期一年,补助IE2及IE3以上等级马达,第二阶段为期2年,补助IE3以上等级马达。补助时间系配合岛内MEPS推动时程,以达到增加节能成果效益的目的。

固态热电发电技术

低温工业废热(低于400℃)是岛内节能领域中进展较缓慢之处。依据工研院对台湾主要金属、化工、纺织、陶玻、焚化炉、发电厂等产业的调查,经过热回收后所排放的残余热能,年产生能量换算成电力单位高达900亿度以上,超过台电公司年发电量的40%以上。一般而言,低温热回收主要作为预热或干燥用途,即“热转热”模式;然而考虑到电力是使用弹性较大且价值较高的能源,若能将低温废热转换成为电力,对于台湾这类高度依赖进口能源地区而言,具有相当重要的节能减碳与能源安全意义。

固态热电发电技术的实施是将热电材料封装成为模组,再将各模组组装为系统而应用,其中有机朗肯循环(ORC)等是少数能将低端热能转换为电力的技术。固态热电发电技术藉由环境温度差,驱使热电材料内部电子移动,在外接回路下供电,具有静态、无动件、高稳定性、可任意模组化以因应不同发电量等特色,适用于100℃以上各类型分散式低温热源,可在当地产生电力来满足该区域的需求,同时减少环境热污染。

在电力日趋紧迫情形下,以工业废热做为电力来源,符合台湾能源与环境的利益。为使固态热电技术早日开始商业化,降低技术成本为发展此项目的主要方向。现阶段策略包括开发稳定性良好高性能低成本热电材料、热电模组自动化封装技术以及高热利用效率的发电系统,并寻求各产业的示范验证机会,以早日认证技术发展的效益,加速产业化进展。

该项技术发展指标与时程为:

短程目标(至2015年):开发材料稳定量产制程、模组自动化封装技术与适用不同热源环境和条件的千瓦级以上热电发电系统,并于各类型产业实施示范验证。

中程目标(至2020年):开发低成本热电材料,提升热电模组与发电系统的取热性能和热稳定性。于岛内建立材料生产、模组自动化封装与系统整合的体系,逐步拓大产业废热回收效益验证。

长程目标(至2025年):材料、模组和系统技术成本较目前降低50%以上;与可再生能源同被列为岛内能源安全推动的重点项目,在台当局政策与资金支持及成本降低之下,使技术普及于具有高废热量且高电力需求的产业。

由于固态热电发电原理主要藉由热电材料完成热能与电能间转换,因此在发电机制运作上,热电材料性能表现影响整体热能回收重要因素。评估热电材料热电转换效率,可以利用热电优值(ZT值)表示,ZT值越高则表示热电材料拥有越高热电转换效率。热电材料在不同温度区间下可分为很多种,各类型热电材料系统都拥有其最佳ZT值,也可说是各热电材料系统适用温度区间也不同。现今商业应用上常使用热电材料可依其适用温度范围分为低温型(25~300℃)、中温型(300~600℃)以及高温型(600℃以上)热电材料。兹就岛内耗能产业废热温度多为400℃以下,因此热电材料主要着眼于中低温型材料进行开发,其开发现况与成果如表2所示。

针对200℃以下废热源,Bi2Te3系列合金是目前具有最高热电优值材料。随着纳米材料科技进步,Bi2Te3合金结构的纳米化使得合金在高导电性条件下仍能降低热传,让过去维持数十年的ZT=1的瓶颈可以突破至1.5以上,进而也将热电转换效率由3%以下有机会提升至10%。而200~400℃间的废热,由于Bi2Te3合金性能快速降低,因而在此温度范围必须使用PbTe、Silicide、Zn4Sb3等中温型热电合金。此类合金由于工作温度较高,材料结构组成稳定性以及低热传导性变为更加重要。复杂结构材料制程为中温材料目前主要制作方法,材料结构复杂化有助于降低合金热传导性,以提升热电优值,ZT值可达1.2以上。热电材料性能表现为整个热电模组发电关键核心,也决定模组最高转换效能,因此现在岛内企业也在积极投入低成本高性能的热电材料开发,使热电转换效率能够达到10%以上,提高固态热电发电应用潜力。

中低温废热回收发电技术

台湾岛内每年能源耗量达1000亿~1200亿升油当量,工业部门能源耗量占比45%~55%,达450亿~660亿升油当量,其中30%~50%直接以中低温废热形式排放,不仅浪费能源,且造成热污染和增加温室气体排放量。工业废热排放量持续且充沛,然而低温废热能量密度低、可用能低,回收再利用时,其初始设备成本高,且岛内尚未具备价格和技术竞争力低温热能发电设备,必须依赖进口。一则造价昂贵,不具经济诱因,再则岛内无后勤维修服务能力,产品故障时,待料、待修旷日废时,且维修费用不菲,因此大多用户仍持观望态度,目前皆采取直接排放方式。

为建立有机朗肯循环本土技术,提供经济实惠的ORC低温废热全方位解决方案是目前岛内低温废热回收发电的主要发展目标。在技术面上,台湾研究机构和相关企业从下列两个方面着手:

强化ORC系统整合与优化技术,提供系统工程服务

用户端需求分析和ORC规格制订:就用户端冷热源条件,视取热、排热困难度,决定系统最大发电量或最大发电效率。依据现场条件,优化系统配置,制定ORC机组和系统界面规格。

ORC机组开发:依据用户端冷热源条件,选用适合工作流体,设计、开发最适发电容量ORC机组。

界面整合与ORC机组建造:整合冷热源供应次系统、机电/控制次系统、数据撷取与机组运转监控次系统,完成ORC机组建造工程。

提升ORC关键元件效率

高等熵效率膨胀器:膨胀器影响ORC机组热效率权重占70%以上,为ORC机组主要核心技术。发电量200千瓦时,以螺杆膨胀机为热功转换核心,并直接驱动发电机产生电力,其等熵效率65%~75%。发电量200千瓦时,以高速涡轮机为热功转换核心,以减少体积和重量,且其等熵效率达75%~85%,但需配置减速机构以耦合发电机组(或采用高速发电机)。

高效能蒸发器:蒸发器沸腾工作流体,产生蒸汽,以推动膨胀器。沸腾热传属双相流技术领域,因此建立蒸发热传增益壳管式蒸发器技术,以提升系统热效率,并降低热传面积需求、减少体积,可降低蒸发器制造成本。

高效能冷凝器:冷凝器冷凝做功后(流经膨胀器后)的汽态工作流体为液态。冷凝热传属双相流技术领域,因此建立冷凝热传增益壳管式蒸发器技术,以提升系统热效率,并降低热传面积需求、减少体积,可降低冷凝器制造成本。

高等熵效率升压泵:升压泵加压冷凝器流出的液态工作流体,并送入蒸发器内。目前用于冷媒工作流体的升压泵等熵效率40%~50%,仍有技术研发和突破空间。升压泵加压液态工作流体,虽然其等熵效率低,但耗损功率仅占机组热效率5%~10%。

在经济面上,还需考虑岛内用户端低温废热规模、现行电价、经济效益和制造端获利能力。比较各国和地区小型ORC机组发电容量和售价,并预估商品化ORC机组的发电容量将介于30~500千瓦,售价为1000~1200美元/千瓦。以此ORC价格,并依据ORC废热发电用户端热源条件(烟气、制程冷凝水、废蒸汽等)、取热困难度、排热条件和厂区工程等因素,一般ORC用户端投资回收期在2~5年间。以装置容量为200千瓦的ORC机组运用于15℃热源为例,假设机组售价1000美元/千瓦,周边设施建设成本为1500美元/千瓦,年运转时数为8000小时,净发电量为总发电量70%,总建设经费初估为新台币1500万元。机组寿期设定为20年,年运维成本为机组成本的8%,折现率为6%,则年均化发电成本为1.25元/度,回收年限为3.8年。

目前岛内已建立螺杆机ORC系统工程(包括用户端需求分析、冷/热源可发电量分析、系统热力性能分析/优化、规格制定、机组配置、P&I规划、系统整合/调适)、关键元件开发(包括螺杆膨胀机、蒸发器、冷凝器等)、机电控制等核心技术,并在工研院中兴院区建造10~100千瓦和150~500千瓦两座ORC机组性能测试实验室,可变动冷热源温度和流量,提供ORC机组的热力性能测试和耐久测试。期间也结合岛内精密机械、机电和冷冻空调优势产业,并与螺杆式压缩机大厂合作,改型量产的螺杆式压缩机为螺杆式膨胀机,成功开发10千瓦、50千瓦螺杆机ORC机组。至此,岛内ORC机组自制率达百分之百,且热力性能优于国际同级产品。

如今岛内低温废热回收发电技术尚在起步阶段,其中螺杆机ORC发电技术已有成熟技术,可建设10~300千瓦发电量的机组。涡轮ORC发电技术目前正在研发中,适合200~1000千瓦的单一机组发电量,预计在2016—2017年左右可出现正式商转机组,进一步带动产业技术升级。

鉴于岛内工业部门低温热能条件和目前产业技术能力,现阶段发展发电容量500千瓦的ORC产品。ORC机组热能转换引擎核心(膨胀器)采用螺杆膨胀机或涡轮机(见图2),依发电容量、膨胀器热效率和经济效益划分产品型态和研发方向:

发电容量200千瓦时,以螺杆膨胀机为ORC引擎核心:螺杆膨胀机属于容积式动力元件,一般设计于低速运转(转速3600转或3000转),其工作风量为100~1500立方米/小时;若有大风量应用需求,转轴和螺杆尺寸线性增大,造成机械和转子轴系设计困难,且不符合经济效益,则必须诉诸动力式离心式压缩机。螺杆膨胀机系由螺杆压缩机衍生而来,工作风量100~150立方米/小时,相对应的ORC机组发电容量为10~200千瓦。改型、调适岛内自行研发的螺杆压缩机产品为螺杆膨胀机,可快速切入市场。

发电容量200千瓦时,以涡轮机为ORC引擎核心:涡轮机属于动力式动力单元,属于高速旋转机械(一般转速>10,000转)。虽然涡轮机也可设计于小功率发电机组,但其涡轮转子叶片高度小,涡轮等熵效率因间隙损失增大而下降,造成ORC机组发电效率低。机组发电容量增大时,涡轮机的等熵效率因间隙损失降低而提升,因此热力性能表现优于螺杆机ORC。而且,高转速也大幅缩减涡轮机和转轴尺寸,产品可以达到紧致设计要求。

由于岛内具备优势的机械、冷冻空调、电机和热交换器产业,同时具有小型ORC机组产品系列研发能力,若同时建立现场冷源、热源需求分析、发电量优化分析、机组建造和后勤维修等工程能力,且研发具有价格优势的ORC产品,则可解决上述国际小型ORC机组仅提供单一产品和局限冷源、热源使用情形。

工业节能管理技术开发

依据政策性需求及岛内产业现况,以及参考国外能源通讯技术发展,台工业主管部门目前正在积极推动开发适用于工厂等耗能场所的节能管理技术,以及智慧电表系统所需各项关键软硬件技术,同时采用系统建设验证及产业的推广模式,提供能源管理相关技术工具,提升能源使用效率,协助台湾企业达到二氧化碳减排目标,并促进岛内能源资通讯产业成长。以下为近年来的主要研发成果。

符合美规的智慧电表通讯模组与测试平台:已完成符合ANSI C12.22的通讯转译软件和ANSIC12通讯相容性测试工具与环境,协助岛内企业快速完成符合ANSIC12规范的智慧电表,并进入国际市场。另在2011年完成研发的DLMS/COSEM测试测试平台,协助大同公司在两周内通过两件符合IEC62056的智慧电表产品认证,有效缩短认证之间并降低成本投入,以利厂商开发原型产品。

电表网络系统通讯效能评估与自愈管理技术:完成在无线通讯网络受干扰的环境下可自动侦测通讯效能降低,并启动拓朴重建、通讯备援、警报等自愈功能,避免出现电表信息无预警遗失状况;目前正在研发电力线网络层通讯管理技术,包括网络路由器自动产生、路由器失效时的拓朴更新与节点故障侦测与修复。

电表网络安全的金钥管理技术:已完成自动化DLMS/COSEM-based金钥管理机制开发,包括电表安装阶段的金钥初始化机制与电表运行阶段的金钥更新机制,其中电表安装阶段的金钥初始化机制解决DLMS标准电表与集中器需事先输入配对金钥问题,可大幅提高电表布建的速度,并建立自动化PKI凭证管理机制,可随时侦测集中器是否被窜改。

燃烧系统模型构建技术:以数据导向的应用完成燃烧系统内各元件的描述,快速建立燃烧系统的模型,用以了解制程参数间的关连性。并与台塑公司完成企业先期合作案,以此建模软件搭配在线软件工具,完成聚乙烯生产制程的MI虚拟仪表建设方案。

燃烧系统优化操作技术:通过燃烧空气量的微量调整,在符合空污管制范围内,有效提高汽电锅炉的燃烧效率,减少0.5%~1%的燃料使用,并减少燃料使用量与空气污染物(NOx)排放,以实测石化头份厂的汽电共生炉(60兆瓦)为例,每年约可节省新台币600万元的燃料费。

风机系统最适化控制技术:完成具风机性能分析、模组化设备管理与即时监测功能的图控软件及具备模糊决策控制的动态追随节能控制器模组,可通过无线感测网络(WSN)进行各种类比/数字感测资料收集与控制功能,满足管路压损、功耗最小化等限制条件的风机并联最适化运转控制技术,节能效益可提升5%~10%以上,该技术预计导入新竹科学园区笃行污水处理厂进行应用示范。

非接触超音波流量仪表产品技术:完成具备无线感测传输的流量计仪表模组及夹管式探头,适用于管径范围50~300毫米,实现最高流速20米/秒的测量能力,实际验证误差<±2%。

- 海峡科技与产业的其它文章

- 声音

- 数字

- 产业

- 动态

- 开拓进取甘奉献 科研创新报国情

- 透视台湾氢能与燃料电池产业