大坝骨料加工系统工艺设计与运行分析

周 敏(中国水利水电第八工程局有限公司,湖南长沙410000)

大坝骨料加工系统工艺设计与运行分析

周 敏(中国水利水电第八工程局有限公司,湖南长沙410000)

大坝工程施工中需要使用大量的骨料,骨料加工系统的设计与运行会对工程的施工进度和施工质量造成直接影响。大坝工程施工中,需要依据大坝周围的实际情况,设计相应骨料加工系统,从而为大坝工程施工提供足够的骨料,并且在该过程中要不断积累工程施工经验,为日后工程施工提供有利的支持。

大坝骨料;工艺设计;运行分析

大坝工程施工中需要使用大量的材料,骨料是其中最重要的一种。但是,从大量的工程实际情况来看,经常会出现骨料不足,骨料质量达不到工程要求的情况,这不仅会对工程工期造成影响,而且会影响工程质量,由此可见做好该方面的问题的分析具有现实意义。

1 工程概况

某水电站大坝坝高74.8m,坝顶长2230m,大坝和厂房在具体施工中使用的粗骨料量约为351.2万m3。该水电站在具体施工中,砂石加工系统主要是用于对各种不同级配的人工骨料进行生产,为大坝和厂房工程在具体施工中提供混凝土骨料。

本次工程骨料加工系统选用A料场中的原材料作为加工的基础材料,并对原材料进行适当加工,使其成为工程在具体施工过程中需要使用的人工骨料,该大坝为碾压混凝土大坝,系统需要承担混凝土大坝和厂房混凝土骨料两者的共同质量。人工骨料加工系统与自然砂石料加工系统相比要更为复杂。因此,在进行人工骨料加工系统设计过程中,需要思考的内容很多,其中主要包括的内容有:效率计算、设备性能等,其中最为关键的是,人工骨料加工系统需要确保成品砂的质量能够满足工程的施工需求,在具体设计过程要做好设备的选型与计算。

2 原材料开采及质量要求

2.1 原材料开采

A料场的边界依据征地的具体范围确定,依据 《招标文件》中的下关规定,A料场位于大坝轴线上游的左岸,原材料的有效存储量为502.3万m3,整个工程骨料生产需要的原材料的开采量为351.2万m3,由此可见,料场存储量充足,可以满足工程在具体施工中对骨料的需求。

2.2 开采量及质量要求

该料场开采石料作为大坝和厂房在施工中的骨料原材料,砂石料加工原料的最大直径不得超过60.0cm,避免由于骨料的直径过大,对工程的施工造成不良影响[1]。

3 系统工艺的具体设计

3.1 选用合理的系统设备

3.1.1 粗碎采用颚式破碎机

颚式破碎机自身具有适应性强、操作简单、安装简单、运行简单、维护简单、易更损坏零件等诸多优点,对其进行应用,提高了工程的施工效率。

3.1.2 圆锥破碎机

圆锥破碎机的性能较强,其可以在用于“破碎”不同硬度的岩石,该设备运行的可靠性相对较高,并且从实际运行情况来看,在利用该设备时,在挤满给料时,破碎产品粒型好,产品粒径级配十分理想。

3.1.3 立轴式冲击式破碎机与棒磨机相结合

前者可以起到整形小石作用,生产人工砂是砂石粗骨料升中难度最大、技术含量最高的一个环节;后者在大量工程施工中已经得到了广泛应用,并且取得了不错的效果。

此外,为了确保工程施工的顺利进行,在具体生产过程中,使用的所有破碎设备及随机控制部分都要采用质量可靠、技术先进、单机生产能力强的设备,避免因为设备问题,影响工程质量。

3.2 系统工艺流程

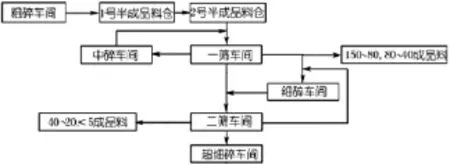

结合工程周边的地质环境,粗碎布置在A料场区域,破碎后的半成品直接送入到1号半成品料仓内,然后利用输送机运输线,将磁疗运输到2号半成品料仓内。经过一次筛分的半成品,生产大石和特大石,超过150mm的超径石都被运输到细碎车内处理,而没有超过40mm的物料与细碎石需二次筛分,第二次筛分生产的小石、中石、砂都被运输到立轴破车间内,进行处理,从而达到制砂和整体目的[2]。在该过程,为了最大长度降低石粉流失以及废水处理量,应当通过干法完成对粗料的生产,系统工艺流程如图1所示。

图1 系统工艺流程图

3.3 合理布置工艺

该工程在具体施工中,应用的带式输送机的运输线都位于陡峭的上坡上,上体覆盖厚度较大,并且结构的稳定性较差,这也是本次工程在具体设计过程中的难点所在。因此,在具体设计过程中,要从运输线路入手,对线路进行合理布置,从而降低工程的施工难度。

运输线路由明显和隧道段共同组成,在具体工程施工前,要对沿途的线路的地质条件情况进行全面勘查,针对地形坡度稍缓,覆盖厚度不大部位,在具体布置上,尽量选用明线的方式完成,这样可以最大程度降低工程的施工成本,而针对陡峭的地形,覆盖层稳定性较差的部位,应尽量布置为隧洞段,避开不利的地形条件,减少对边坡产生的扰动[3]。尤其是在对运输线改线段的布置,需要对公路走向及地形图进行详细的量测,同时在具体布置过程中,要与原有公路的具体布置情况相结合,在设计图上进行初步布置之后,现场要对每一条胶带机进行实际放样,并且需要依据具体放样情况,对具体布置进行调整,尽量减少开挖和林地占用,这在一定程度上为建设方节省了大量的林地征用费用,降低了工程的安全施工难度[4]。

3.4 施工中的经验总结

3.4.1 料场道路

从实际施工情况来看,A料场的边坡比较陡峭,覆盖层的稳定性也较差,在料场覆盖层上修路,道路稳定性无法得到保证,在具体施工过程中,将会出现坍塌等灾害,这在一定程度上增加了工程的施工难度。由于,道路的开挖需要由下向上进行,无法控制边坡稳定性,一度导致道路施工无法正常进行,这对料场道路施工进度造成为较为严重的影响。最终,决定从料场上游侧的平缓地带修建便道,通过便道将设备运输到料场顶部,由上向下开挖,只有这样才能确保道路的形成。道路达到料场顶部后,由于开采过程中经常需要进行爆破,导致道路中断,每个开采层处理边坡都要清理道路,严重影响毛料生产进度。由此可见,在布置料场道路过程中,应当与料场周围的地形相结合,上山道路应当选择在开采范围外平缓的区域,这样虽然会使建设成本有小幅度上升,但是降低了施工难度,提高了工程施工的安全性。

3.4.2 成品砂的堆放

通过分析可以发现,成品砂的脱水速度相对比较缓慢,在将成品砂堆放一个月之后,含水率仍然高达9%左右,这对工程的施工将会造成不良影响,因此需要通过合理的方式,加快成品砂的脱水速度,项目部在每条盲沟之间又增加了一条盲沟,并且在砂仓周围设置了排水系统,有效的避免了雨水进入到砂仓内部。通过以上方式改造,目前,成品砂的含水量已经有原9%左右,下降到了5~7%,虽然下降比较明显,但是仍然存在超过6%的情况。依据以往大量工程的施工经验来看,成品砂的脱水速度与料仓堆高和砂含粉量之间都存在较大关系,石粉含量越低、堆高越小,砂的脱水速度也就越快。本次工程成品石粉含量约为14%,石粉含量偏高,脱水难度较大,因此需要足够的施工场地,堆仓高度应当小于17m,虽然规定砂的石粉含量的允许值为6~18%,但是,最好控制在12%左右。

4 结束语

骨料加工系统工艺设计难度较大,特别是大坝工程需要使用大量的骨料,这在一定程度上增加了骨料加工系统设计的难度。因此需要从多方面入手,利用先进的工艺手段,提升设计的合理性,从而确保大坝工程的顺利竣工。

[1]童绥福.水利水电工程砂石料加工及混凝土拌和系统设计及实施效果[J].黑龙江水利,2016,08:69~71.

[2]陈雁高,郑崇飞,伊晓明.天然砂石料加工系统工艺设计中的几个问题[J].四川水力发电,2013,04:97~104.

[3]赵建湘.官地水电站竹子坝人工砂石骨料系统设计特点[J].云南水力发电,2014,06:91~93+109.

[4]李跃兴.大坝工程高线混凝土生产系统设计与施工[J].水利水电施工,2014,03:34~36+51.

TV422

A

2095-2066(2016)36-0135-02

2016-12-12