剥离PE防腐层破损点下钢质管线的阴极保护

于利宝 徐兆东 孙海星 闫茂成 孙 成 于长坤

( 1.中国科学院金属研究所,国家腐蚀控制工程技术研究中心,材料环境腐蚀研究中心,辽宁 沈阳110016 2.中国石油管道公司大连输油气分公司鞍山输油站,辽宁 鞍山 114016 3.中国石油天然气股份有限公司西南管道分公司,四川 成都 600410)

剥离PE防腐层破损点下钢质管线的阴极保护

于利宝1 徐兆东2 孙海星3 闫茂成1 孙 成1 于长坤1

( 1.中国科学院金属研究所,国家腐蚀控制工程技术研究中心,材料环境腐蚀研究中心,辽宁 沈阳110016 2.中国石油管道公司大连输油气分公司鞍山输油站,辽宁 鞍山 114016 3.中国石油天然气股份有限公司西南管道分公司,四川 成都 600410)

基于长输管线三层聚乙烯(3PE)防腐层失粘剥离现场开挖调查的情况,构建剥离防腐层下管道表面微区环境腐蚀模拟研究实验装置,研究华南酸性土壤环境条件剥离防腐层下管体表面的阴极保护和微区环境特征,采用微电极技术监测剥离区管线钢表面的局部电位和环境pH值的变化。结果表明,剥离区管线的有效保护距离随阴极保护电位负移而增加;在高电阻率酸性土壤环境中,剥离防腐层下的阴极保护仅限于破损点附近,剥离区深处管体处于自腐蚀状态;剥离防腐层下阴极保护有效性及其屏蔽程度可由剥离防腐层下微区溶液pH值判定。

防腐层 油气管线 阴极保护屏蔽 电位分布

0 引言

防腐层与阴极保护联合保护被广泛应用于长距离油气管道外壁防腐:绝缘性防腐层使管体金属与外部腐蚀环境隔离,是控制管线腐蚀的主要防线;在防腐层破损(<1%)处,阴极保护通过施加阴极极化阻止或减缓管体腐蚀。三层聚乙烯(3PE)涂层体系是目前国内外长输管线防腐层的首选[1,2]。3PE涂层体系长期服役过程中,在涂层/金属界面应力、阴极保护、土壤微生物、植物根系等因素作用下,易失粘剥离失效[1,3,4]。

水和CO2等腐蚀介质进入涂层剥离区,在管体表面和剥离涂层间形成局部环境,成为威胁管道安全运行的重要隐患。3PE涂层透水率差,属非渗透性涂层,3PE涂层与阴极保护系统缺少兼容性[5],3PE剥离后屏蔽阴极保护电流,剥离防腐层下管体腐蚀可高达0.7mm/a,NACE建议的评估值0.4mm/a。从长输管线风险管理层面,涂层剥离可能引发的管体点蚀、应力腐蚀SCC和微生物腐蚀(MIC)[6-8]等局部腐蚀等问题正受到越来越多的关注。

作者参与的3PE防腐层现场开挖调查表明,剥离失效发生在环氧粉末层/管体界面,始于FBE与管体粘结力降低,由于使用年限尚短,破损点处地下水沿剥离区的渗透距离通常仅数厘米,剥离区管体表面尚无明显腐蚀迹象。本工作根据管线3PE防腐层失粘剥离的实际情况,构建剥离防腐层下管道表面微环境腐蚀模拟实验装置,研究华南酸性土壤环境条件剥离防腐层下管体表面的微区环境特征和阴极保护行为,采用微电极技术监测剥离区管线钢表面的局部电位和环境pH值的变化。

1 实验方法

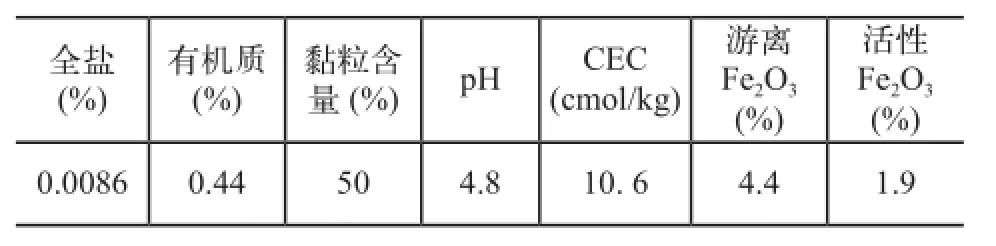

本实验用红壤土样采自鹰潭酸性土壤腐蚀试验站地下1.0m处,pH为4.8(土比为1:5)。土壤样品去除碎石和杂草等异物后自然风干,磨细,过10目筛后备用。该土壤粘土矿物组成以高岭石、水云母为主,含有氧化铁、三水铝石及少量蛭石。土壤阳离子交换量为11.1cmol/kg,其中交换性氢和铝分别为0.19cmol/kg和5.9cmol/kg。实验介质为土壤浸出液,由100g干土加500mL去离子水配制,经搅拌、平衡过夜后过滤得到。

实验材料为X70管线钢,试样工作面用砂纸逐级打磨至800#,丙酮洗净,吹干备用。

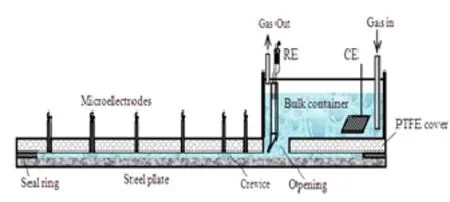

本工作采用的剥离防腐层模拟实验装置如图1所示,使用有机玻璃(PMMA)板模拟存在于管线钢表面的剥离防腐层,由PMMA、钢试样及矩形聚四氟乙烯(PTFE)垫片组装形成的缝隙模拟剥离区局部环境空间。缝隙尺寸180×50mm,其厚度可由PTFE垫片调节,本研究采用0.5mm的缝隙厚度,对应缝隙深厚比为360。PMMA板一端开20×50mm方口模拟涂层破损点(holiday),缝内环境通过该破损点与PMMA板上方储液槽中的本体土壤溶液连通,试样缝隙内外面积比为9.0。

有机玻璃板上距缝隙口(x/mm)20、40、80、120、150、180等距离处安装自制铱丝pH微电极及鲁金毛细管[9],以测量剥离区各位置管线钢的局部电位和环境pH值。阴极保护由恒电位仪在破损点处施加,饱和甘汞电极(SCE)作参比电极,辅助电极为储液槽中铂丝网。本工作研究了850 mV和1000 mV (ECP,vs SCE)等阴极保护电位下,涂层剥离区的阴极极化水平和行为。实验过程中同时进行了阴极保护断电实验。实验过程中,定期测量剥离区不同位置处的局部电位和薄液pH值参数。实验结束后采用离子色谱技术分析剥离区局部溶液中各离子浓度的变化。实验过程详见文献[8-11]。X70钢在剥离防腐层下局部环境模拟溶液中的极化行为由EG&G 273电化学工作站采用三电极体系测量。

表1 供试土壤基本性质

图1剥离防腐层下缝隙腐蚀环境模拟实验装置[8]

2 实验结果与讨论

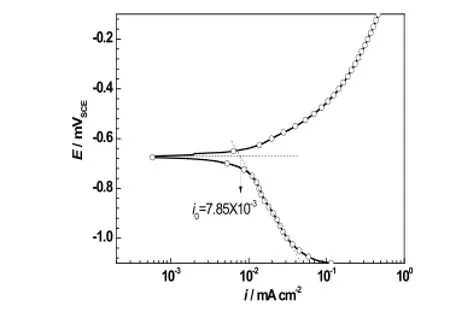

图2为X70管线钢在红壤溶液中的极化曲线,X70钢在红壤溶液中的极化行为表明,X70钢在该红壤环境溶液中处于活性溶解状态,该体系中X70钢的腐蚀过程为电化学活化控制,极化曲线不存在活化/钝化转化区。由于极化行为主要由阴极控制,曲线阴极Tafel外推方法获得X70钢的自腐蚀电流密度icorr约为7.85×10-3mA cm-2(9.18×10-4mm/y)。

图2 X70管线钢在酸性红壤溶液中的恒电位极化行为

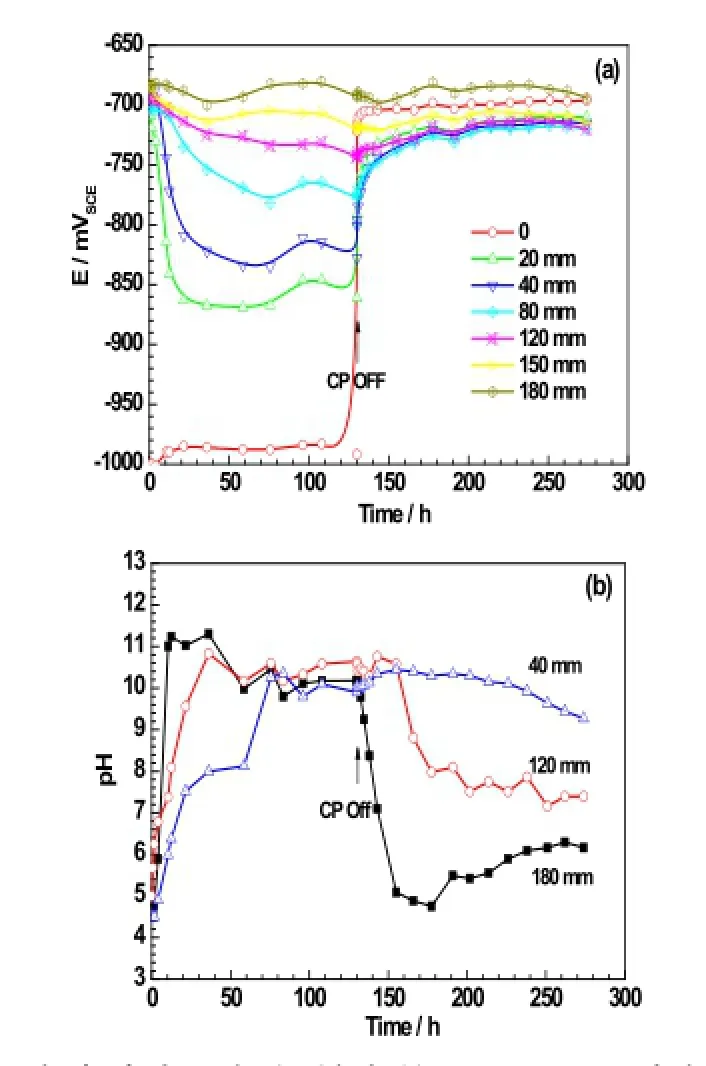

破损点处施加阴极保护电位为-850mVSCE时剥离区局部电位及pH值随的变化示于图3。可见,阴极保护作用下,剥离区各位置钢电位由外到内依次逐渐负移:破损点处电位迅速接近外部保护电位,而剥离区电位负移较缓慢。这种结果使剥离区出现局部电位梯度,144h达稳定状态,剥离区缝隙由内至外各位置电位(mVSCE)分别为-850、-770、-763、-752、-742、-738和-731;剥离区溶液pH逐渐升高,167h时,40、120和180mm处pH分别达到8.3、7.9和6.8。

阴极保护断电后剥离区各位置钢电位正向移动:破损点处电位迅速衰减到自腐蚀电位,而剥离区电位变化稍微缓慢。再次施加阴极保护后,局部电位再次朝负方向移动,变化趋势与初始时类似,但变化的更快。阴极保护断电后,剥离区pH逐渐降低,破损点处pH降低较快,而剥离区缝隙深处变化较缓。重新施加阴极保护后,pH再次升高,稳定值接近断电前的pH值。

施加阴极保护电位-1000 mVSCE时,剥离区电位、pH变化规律示于图4。可见,试验初始的24h内,破损点附近局部电位逐渐负移,电位负移由破损点处向剥离区生出逐渐延伸,约36h达相对稳定状态。与-850 mVSCE阴极保护时相比,破损点附近电位梯度加大,剥离区电位由破损点处逐渐正移到缝隙尖端的-670mVSCE。剥离区pH值由破损点处到缝隙尖端有序升高图4 (b),约70 h基本达到相对稳定状态,稳定pH值约为10。阴极保护断电后剥离区各位置钢电位正向移动,局部环境pH逐渐降低。

图3 红壤溶液中-850 mV阴极保护电位时剥离区不同位置局部电位(a)及pH值(b)随时间的变化

图4 红壤溶液中阴极保护电位-1000 mV时涂层剥离区距破损点不同位置局部电位(a)及pH值(b)随时间的变化

采用离子色谱技术分析局部溶液中各离子浓度的变化。实验结束后将各种条件下所得剥离区缝隙内局部溶液混合在一起,采用离子色谱技术分析局部溶液中各离子浓度,并与初始基体溶液成份作比较。浸出液和所得剥离区缝隙内局部溶液成份比较示于图6。可见,与原始土壤溶液相比,剥离区局部溶液NO3-、等阴离子浓度升高;Ca2+和Mg2+浓度降低;Na+、K+离子浓度大大增加。在这些数据的基础上将进一步建立实验室模拟溶液体系,确定典型土壤中剥离区局部SCC环境条件,评价剥离区管道钢SCC敏感性。

图5是施加阴极保护电位-850mV和-1000mV达相对稳定状态时,缝隙内电位分布情况。由图5可清晰地看到,阴极保护条件下,缝隙内电位梯度主要集中在缝口附近。

阴极保护条件下,阴极电流使剥离涂层下管道表面产生OH-,形成并维持局部高pH薄液环境:有O2时阴极反应为O2还原;无O2或钢表面电位低于-1100 mV时,析氢反应占主导。这两个电化学过程都产生OH-,使局部环境pH值升高,且存在关系[8,12]:

图5 阴极保护电位-850mV和-1000mV下达相对稳定时,剥离区不同位置局部电位分布

图6 试验所得剥离区缝隙内局部溶液和原始土壤浸出液成份比较

式中i为阴极电流密度;t为时间;δ为剥离区局部环境液膜厚度。通过测定剥离涂层下钢表面局部薄液环境的pH值,可判断剥离涂层的阴极保护屏蔽性和剥离涂层下阴极保护的有效性。根据本研究,若剥离区局部环境pH值>9,表明阴极保护电流可穿透离剥区到达管道表面;而若局部pH值保持近中性, 则表明剥离涂层屏蔽阴极保护,阴极保护电流不能深入离剥区。

3 结论

(1) 我国某些长输管线现场调查表明,3PE防腐层与管体粘结力降低,剥离主要发生在环氧粉末层/管体界面,由于使用年限尚短,大部分管体表面尚无腐蚀迹象,有破损点处地下水在剥离区内的渗透距离通常仅有几厘米;

(2) 由局部薄液环境pH值可判断剥离涂层阴极保护屏蔽性和剥离区阴极保护的有效性;

(3) 在高电阻率酸性土壤环境中,3PE和聚乙烯胶粘带等高绝缘性涂层大面积剥离后,阴极保护作用仅限于破损点附近,加上CO2可自由扩散进入缝隙,剥离防腐层下可封存富含CO2/HCO3-的环境,管线钢在该环境中腐蚀等级较高。

[1] 沈光霁, 陈洪源, 薛致, 远赵君. 管道涂层应用现状分析, 腐蚀科学与防护技术, 25 (2013) 246-249.

[2] 唐谊平, 晏荣军, 黄子阳, 李建新, 王琍. 长输管线3层结构聚烯烃防腐蚀涂层阴极剥离的研究进展, 材料保护, 44 (2011) 45-49.

[3] B.T.A. Chang, H. Jiang, H.-J. Sue, S. Guo, et al. , Disbondment mechanism of 3LPE pipeline coatings in: 17th International conference on pipeline protection 2007, pp. 247-256.

[4] F.F. Lagos, C.S. Magaña, M.A. Lopez, J. Padilla, J. Canto, W. Villamizar, L.M. Martinez-de la-Escalera, J.A. Ascencio, L. Martínez, Study Of A Delamination Failure In A Three Layer Coating Of A 24” Gas Pipeline In Veracruz, South East Mexico, CORROSION 2010, (2010).

[5] 薛致远, 毕武喜, 陈振华, 张丰, 陈洪源. 油气管道阴极保护技术现状与展望, 油气储运, 33 (2014) 938-944.

[6] R.N. Parkins, A review of stress corrosion cracking of high pressure gas pipelines, Corrosion/2000, paper no. 363 (Houston, TX: NACE, 2000). (2000).

[7] C. National Energy Board, Report of Public Inquiry concerning Stress Corrosion Cracking on Canadian Oil and Gas Pipelines, MH-2-95, 1996., 1996.

[8] 闫茂成, 杨霜, 许进, 孙成, 吴堂清, 于长坤, 柯伟. 酸性土壤中破损防腐层下X80管线钢的应力腐蚀行为, 金属学报, 52 (2016) 1133-1141.

[9] M.C. Yan, J.Q. Wang, E.H. Han, W. Ke, Electrochemical measurements using combination microelectrode in crevice simulating disbonded of pipeline coatings under cathodic protection, Corrosion Engineering Science and Technology, 42 (2007) 42-49.

[10] 闫茂成, 王俭秋, 柯伟, 韩恩厚. 埋地管线剥离覆盖层下阴极保护的有效性, 中国腐蚀与防护学报, 27 (2007) 257-262.

[11] M. Yan, J. Wang, E. Han, W. Ke, Local environment under simulated disbonded coating on steel pipelines in soil solution, Corrosion Science, 50 (2008) 1331-1339.

[12] 闫茂成, 翁永基. 阴极保护管线破损涂层下高pH环境形成规律, 中国腐蚀与防护学报, 24 (2004) 95-99.

Cathodic Protection of Steel Pipeline beneath Disbonded Polyethylene Coating

YU Li-bao1, XU Zhao-dong2, SUN Hai-xing3, YAN Mao-cheng1, SUN Cheng1, YU Chang-kun1

(1.National Engineering Research Center for Corrosion Control, Environment Corrosion Center, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China;2.Dalian Oil & Gas Branch Anshan Transportation Station, Petrochina Pipeline Company, Anshan 114016, China;3.Southwest Pipeline Company, Petrochina Co., Ltd. Chengdou 600410, China )

Based on disbondment failure cases of three layer polyethylene (3PE) coating in excavation on some long-distance pipelines, a simulating experimental apparatus was constructed to study cathodic protection performance and micro-environmental features in acidic soil stripping. The potential of pipeline and pH of the micro-environment was monitored by the microelectrode technology. The results show that the efectiveness distance of cathodic protection (CP) increases with the negative shift of CP potential; CP current initiates high pH environments on the surface of pipeline steel. In the high resistivity acidic soil, CP is limited to the opening defect area, whereas the pipeline surface undergoes free corrosion beneath the deep disbondment. The CP effectiveness and shielding effect of the coating disbondment can be estimated by measuring pH of the local electrolyte under disbonded coatings.

coatings; oil/gas pipeline; cathodic protection shielding; potential distribution

TG174

A

10.13726/j.cnki.11-2706/tq.2016.11.041.04

于利宝(1990-),男,山东潍坊人,硕士,主要研究方向为管线钢的土壤环境腐蚀。