秸秆成型燃料与垃圾衍生燃料混合燃烧研究

周 斌,雷建国,冯 聚

(1.四川理工学院材料与化学工程学院,四川 自贡 643000;2.四川雷鸣生物环保工程有限公司,四川 自贡 643000;3.山东大学能源与动力工程学院,济南 250061)

秸秆成型燃料与垃圾衍生燃料混合燃烧研究

周 斌1,雷建国2,冯 聚3

(1.四川理工学院材料与化学工程学院,四川 自贡 643000;2.四川雷鸣生物环保工程有限公司,四川 自贡 643000;3.山东大学能源与动力工程学院,济南 250061)

生物质成型燃料和垃圾衍生燃料均是20世纪后期兴起的新型能源利用技术。低碳、环保的燃烧特性和可再生属性使其具有巨大的发展潜力,成为21世纪替代化石燃料潮流中的优先选择之一。文章对生物质秸秆成型燃料和垃圾衍生燃料RDF-5的燃烧效率进行了研究,由工业焚烧试验得到的燃烧技术指标对比和经济、社会效益分析,得出生物质秸秆成型燃料和垃圾衍生燃料混合燃烧的燃烧效率高于垃圾衍生燃料单独燃烧效率的结论。

生物质秸秆成型燃料;垃圾衍生燃料;燃烧效率

目前,环境问题和能源紧缺已对人类的生存和发展造成了严重挑战。化石燃料能源开采和利用直接影响环境,涉及空气污染、水污染和生态恶化等环境问题,是造成环境污染的首要原因。只有积极发展替代能源,才能弥补快速扩大的石油供需缺口,有效解决区域性能源品种短缺问题,才能实现科学发展、清洁发展、安全发展和可持续发展。

我国目前已成为世界上垃圾包袱最重的国家之一,每年产生数量巨大的城市生活垃圾,对环境管理和污染控制形成了严重挑战。据国家环境保护部预测,到2015年全国城市垃圾的产生量将达到1.79亿吨。城市垃圾的无害化、减容化和资源化处理已迫在眉睫。

由于城市生活垃圾具有一定的热值,可以视为一种固体燃料。但城市生活垃圾具有组分变化大、热值波动大、水分含量高且含有一定量不燃物的特点,所以必须经过处理才能直接作为固体燃料。而将城市生活垃圾制成垃圾衍生燃料(RDF),能够有效解决垃圾直接焚烧处理过程中暴露的易腐败、恶臭、运输和贮藏困难,以及焚烧产生的二英(PCDD/PCDF)类、氯化氢、二氧化硫和重金属等有害成分进入环境造成二次污染等问题[2]。垃圾衍生燃料的诞生,无疑为垃圾能源化带来了生机,成为垃圾利用领域新的增长点。

垃圾衍生燃料的燃烧方式一般包括两种:1)垃圾衍生燃料单独燃烧;2)与其它物质(如煤)混合燃烧。通过生物质秸秆成型燃料和垃圾衍生燃料的混合燃烧,可以使PCDD/PCDF在烟气中的含量低于环保标准,并且可以减少有机氯化物,特别是PCDD/PCDF的释放。

无害化处理和资源化利用一直是我国农业有机燃料的发展方向。生物质秸秆成型燃料和垃圾衍生燃料的混合燃烧,还能有效增加燃烧时的燃烧温度和燃烧速率,使燃烧更加彻底,减少焚烧炉最终的剩余结渣量,有利于燃料能源的高效利用。两种燃料的混合燃烧,是一次提高固体燃料能源利用率的大胆尝试,是对垃圾继垃圾衍生燃料的资源、能源化利用之后的又一次突破,破解了垃圾衍生燃料开发以来一直伴随的环境污染问题,进一步有效降低了垃圾衍生燃料燃烧时的有害物排放量,成为21世纪探讨资源整合利用、燃烧方式突破的又一新方向。

1 生物质成型燃料

我国是一个农业大国,生物质资源极为丰富,开发利用潜力巨大。据专家测算,目前我国林业每年有5.64亿吨废弃物可用作生物质能源的开发和利用,每推动1亿吨林业燃料转为固体燃料,每年将创造1000亿元产值,实现6000万吨标煤的化石燃料替代。从环境保护角度讲,合理利用农林生物质能源,不仅可减少农业秸秆、林业加工废弃物等自然腐烂所产生的CH4,也可避免就地焚烧而直接造成的环境污染,而且生物质本身的N含量比煤少很多,这对于减少氮氧化物的生成非常有利。同时生物质本身含的S量极低(一般少于0.1%),不到煤的1/10[3],不需要烟气脱硫装置,即降低了成本,又有利于环境。燃烧过程中排放出的CO2与其生长过程光合作用中所吸收的一样多,实现了CO2的零排放。研究表明,生物质燃料的使用还可降低重金属污染物的排放,煤中含有多种微量元素,如:As、Hg、V、Pb、Zn、Se、Co、Ni、Cr等,其中许多是有毒、有害的重金属元素,而生物质中基本不含重金属。另外生物质燃料还可间接减少因燃煤产生的废气、废渣等污染。因此,生物质能源是国际公认的清洁能源。

生物质成型燃料是指将干枯的本草类(如农作物秸秆)、木本类(如树枝)植物粉碎后,在一定压力作用下压缩成为一种固形物,所以也称之为致密性燃料、生物质固形燃料、生物质型煤等。相比于散碎状的秸秆、木屑,压缩成型后的生物质成型燃料,密度大大提高,贮运、使用都很方便,人们可以像使用煤炭一样燃烧成型燃料[4]。按照生物质燃料的形态,生物质燃料可分为生物质固体燃料、生物质液体燃料、生物质气体燃料三类。生物质固体燃料主要是原生物质燃料和生物质固体成型燃料;生物质液体燃料包括生物质酒精(乙醇)、生物柴油和生物质燃料油;生物质气体燃料主要包括生物沼气和生物氢气。本文主要研究了生物质成型燃料中的秸秆成型燃料。

秸秆成型燃料的热值以秸秆的种类不同而不同。玉米秸秆的热值约为标煤的0.7~0.8倍,即1.25吨玉米秸秆成型燃料块相当于1吨煤的热值,玉米秸秆成型燃料块在配套的下燃式生物质燃烧炉中燃烧,其燃烧效率是燃煤锅炉的1.3~1.5倍,因此1吨玉米秸秆成型燃料的热值利用率与1吨煤的热量利用率相当[5]。

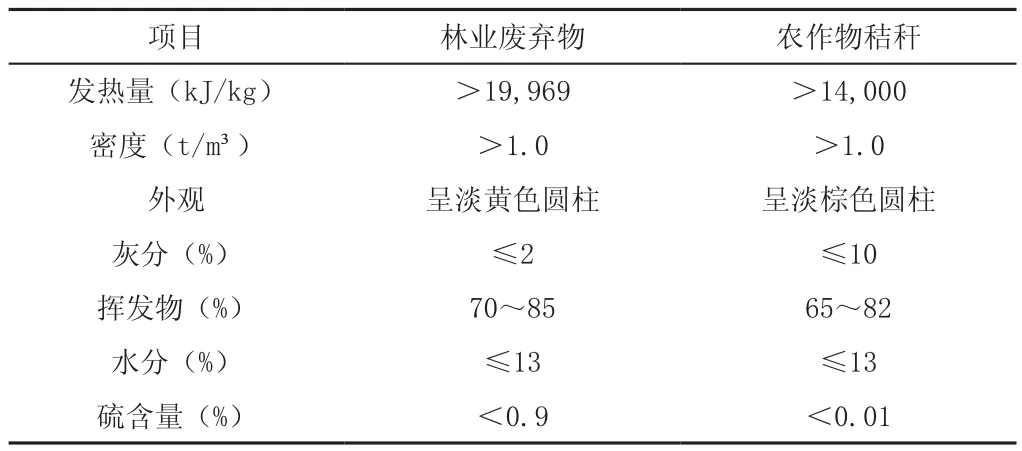

秸秆与其他废弃物的热值等比较见表1。

表1 秸秆与其他废弃物的热值等比较

2 垃圾衍生燃料(Refuse Derived Fuel)

垃圾衍生燃料(Refuse Derived Fuel)简称为RDF。垃圾衍生燃料是生活垃圾经分拣、破碎、涡电流除铝、磁选除铁、再破碎、添加助剂、风选、压缩和干燥等处理工序,挤压成型(圆柱条状)制成的一种固体燃料[6]。其特点:形态大小均匀、所含热值均匀、易运输及储备、在常温下可储存几个月,且不会腐败。可以临时将一部分垃圾衍生燃料存贮起来,以解决锅炉技术停运或因旺季而导致垃圾产出高峰时期的处置能力问题。这种燃料可以单独燃烧,也可根据锅炉工艺要求情况,与煤燃油混烧。

垃圾衍生燃料具有热值高、燃烧稳定、易于运输、易于储存、二次污染低和二英类物质排放量低等特点,广泛应用于干燥工程、水泥制造、供热工程和发电工程等领域。

3 燃料制备工艺系统

3.1 生物质秸秆成型燃料的制备工艺系统

3.1.1 生物质秸秆成型燃料制备工艺原理

生物质秸秆成型燃料制备首先要进行集中处理,包括原料的粉碎、筛选、干燥、固化成型、炭化、精炼以及冷却等环节。其中原料的干燥处理是指原料在进入压缩成型设备前和在成型料筒内被分别加热,实现与塑料压注成型工艺类似的预热热压成型,达到原料柔软均匀,成型所需压力降低的目的,最终得到高密度、硬度高的秸秆成型燃料。

3.1.2 生物质秸秆成型燃料项目的技术经济指标

(1)生产能力不低于3吨/小时,直径为20~30mm,长度不大于100mm,最小产量不低于3吨;

(2)原料为原生态玉米秸秆、稻草秸秆、小麦秸秆;(3)全套生产线产品吨电耗不大于110度;

(4)生物质秸秆成型燃料水分不大于20%,原料水分不大于30%;

(5)采用无干燥成套设备工艺;

(6)易损件消耗每吨产品低于28元人民币。

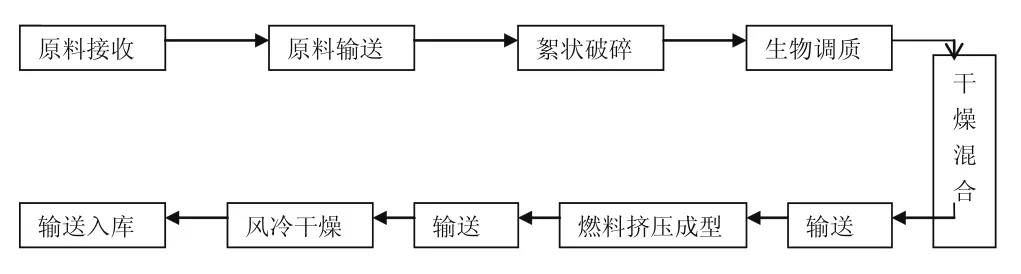

3.1.3 生物质秸秆成型燃料制备工艺流程

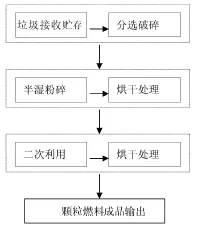

整套工艺由生物质燃料烘干单元、破碎单元及热值提高单元、造粒烘干单元和配套工程单元组成。工艺流程框图及示意图见图1、图2。

图1 生物质秸秆成型燃料制备工艺流程框图

图2 生物质秸秆成型燃料制备工艺流程图

3.2 垃圾衍生燃料的制备工艺系统

城市生活垃圾固型燃料的制备工艺一般有散装RDF制备工艺、干燥成型RDF制备工艺和化学处理的RDF制备工艺。各工艺制备RDF的比较见表2。

表2 经加工成型的各种生活垃圾固型燃料(RDF)比较

图3 垃圾衍生燃料制备工艺流程框图

图4 垃圾衍生燃料制备工艺流程图

3.2.1 垃圾衍生燃料制备工艺原理

生活垃圾经预选、分拣破碎、水分沥离、半湿粉碎、筛分、添加固氯固氟固硫剂CaO进行混合,混合料经捏合挤压造粒和烘干等工序,制成圆柱状的颗粒燃料,制成品达到一级固体燃料要求。

3.2.2 垃圾衍生燃料制备工艺流程框

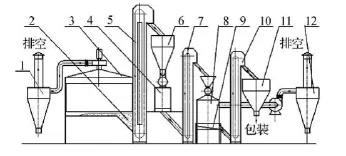

整套工艺由垃圾接收破碎单元、垃圾含水率降低及热值提高单元、造粒烘干单元和配套工程单元组成见图3。

(1)垃圾接收,破碎单元。该性能由大件分选和一体化破袋、分选、破碎机械加工,及辅助人工分选过程相结合的方法实现。

(2)垃圾含水率降低及热值提高单元。我国的垃圾含水率平均在35%~55%,为确保焚烧的低燃点和发热值的有效利用,采用两次烘干加一次冷却(其中两次烘干的仪器设备分别选用管束式干燥机和沸腾床干燥机,而沸腾床冷却机则作为冷却设备)的方法实现,确保焚烧炉进料水分≤25%,燃料热值≥1700kcal/kg。

(3)造粒、烘干单元。原料的粉碎粒度,直接影响颗粒垃圾燃料的造粒加工。因此,采用半湿粉碎的方法,将造粒进料块度控制在5cm以内,同时设计造粒机防堵孔机构及时清理挤压孔板,确保造粒机正常高效运行。

因垃圾处理的特殊性,在工艺设计时,尽量实现设备的“口对口”联接模式,通过过程设备的选用,尽最大限度减少用工。同时在有人值守的岗位,要设定以喷洒除臭剂的方法减少空气污染,确保人员身心健康。

3.2.3 垃圾衍生燃料制备工艺流程

垃圾衍生燃料制备工艺流程见图4。

工艺流程:将垃圾由运输车运到垃圾接收槽,由行车抓斗抓至板式输送机上,垃圾均匀输送到垃圾分拣破碎机里,破碎机的筛上物由皮带输送机平稳运至人工分拣平台,由专人分拣特性不同的垃圾,筛下物由皮带输送机送到半湿式粉碎机,粉碎的垃圾经皮带输送机进入管束式干燥机后再进入生活垃圾切片熟化挤出机,处理后的垃圾再经过大倾角的皮带输送机分别进入沸腾床干燥机与沸腾床冷却机,最后进入料仓。该工艺在处理臭气、尾气方面,专门设计了7个风机和1个尾气处理系统,空气过滤器可控制垃圾产生的气味问题。

该制备工艺流程的主要特点:1)对垃圾可进行有效的机械化分拣和破碎,保证破碎率≥95%,出料块度≤100mm;2)对含水50%的破碎垃圾进行有效水分蒸发和充分混合,在有尾气热源的情况下采用尾气烘干,在没有尾气热源的情况下采用沥离处理,在充氧正压系统进行;3)垃圾含水40%左右时,进行二次半湿粉碎至块度≤50mm;4)对块度≤50mm的垃圾进行均质混合和添加氧化钙CaO等助剂后进行挤压造粒,φ20mm粒径长度40~100mm,水分降至36%;5)对含水36%的颗粒燃料在150℃进气温度下进行烘干至含水≤25%后,送往焚烧炉;6)中间过程配有污水处理、除臭、充氧等操作,优化操作环境[7]。

4 生物质秸秆成型燃料及垃圾衍生燃料燃烧效率试验

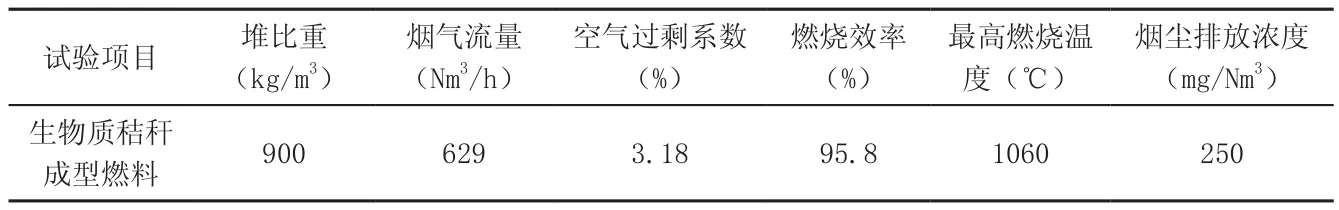

该试验目的是为了测试生物质秸秆成型燃料的燃烧性能及检验结构设计的合理性,对试验性焚烧炉进行了测试[8]。检测内容为烟尘、SO2、CO、NOx、CO2、过剩空气系数。检测仪器为青岛崂山应用技术研究所生产的3012H型自动烟尘采样仪和崂山电子应用总厂的KM900手持式烟道气体分析仪。试验参数见表3。

表3 生物质秸秆成型燃料试验参数表

通过生物质秸秆成型燃料燃烧性能比较试验,结论如下:

(1)低位发热值1000kcal/kg的原生秸秆,经颗粒燃料加工后热值可达到4300~4500kcal/kg,有效提高了秸秆燃烧的最低发热值。

(2)秸秆成型燃料的密度可达1100kg/m3,远大于原生秸秆,它的结构与组织特征决定了挥发分的逸出速度与传热速度都大大降低,挥发分逸出速度变缓,燃烧速度适中,能够使挥发分放出的热量及时传递给受热面。

(3)热值稳定。经成型加工后的燃料,热值基本一致,改善焚烧炉运行稳定性。

(4)孔隙率高与空气混合均匀度高,燃烧充分,通过造粒对细粉状物料的固定,尾气粉尘排放减少了80%以上。

(5)秸秆经加工成成型燃料后,体积减量60%,有效提高了焚烧炉效率,处理能力提高近1倍。

(6)挥发分燃烧所需要的氧气与外界扩散的氧气能够很好地匹配,挥发分能够充分燃尽,又不过多地鼓入空气,减少了大量气体不完全燃烧的损失及排烟热损失。

该系统焚烧炉生物质秸秆成型燃料性能见表4。

表4 生物质秸秆成型燃料性能参数

5 生物质秸秆成型燃料与垃圾衍生燃料的经济效益分析

5.1 生物质秸秆成型燃料经济效益分析

四川某生物环保工程公司提供的生物质秸秆成型燃料生产成本见表5。

表5 每吨生物质秸秆成型燃料成本结构

目前秸秆成型燃料的销售价格约为400元/t,1吨秸秆成型燃料的毛利润约为200元/t;1个秸秆成型燃料加工厂按年产1万吨计算,1年可获毛利润200万元。而兴建一个年产1万吨的生物质秸秆成型燃料加工厂,成本约为300万元,再扣除运输费用等,大体2~3年就能收回投资,经济效益十分显著。

5.2 垃圾颗粒燃料的经济效益分析

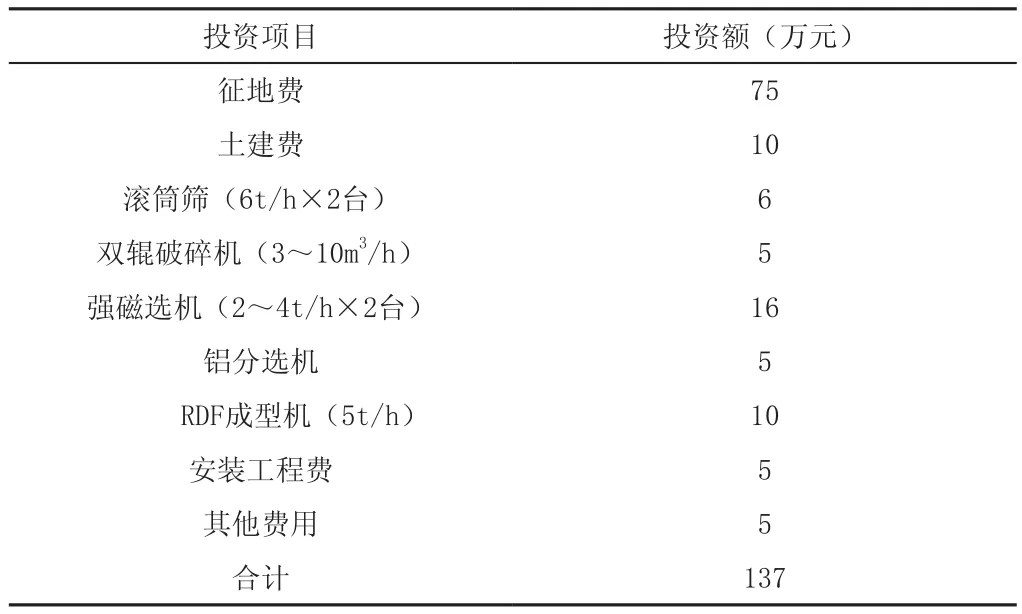

利用陈旧垃圾制造RDF,可假设小型RDF工厂建于生活垃圾卫生填埋场附近,按照37,500kg/d的RDF生产能力,整个RDF工厂仅需占地50m2,RDF工厂的固定资产投资估算约为140万元,征地费以1.5万元/m2计,使用寿命为15年见表6。

RDF制造过程中,需添加脱氯剂,因此材料消耗主要是氧化钙的消耗。目前,氧化钙的售价为150元/吨,因此每年消耗氧化钙费用约为3300元左右。电力消耗主要是在垃圾分选和RDF制造环节中产生。根据日本NOGI市再循环研究中心RDF试验工厂的经验,10吨垃圾可制成7吨的RDF,每制造1吨RDF的电力消耗约为10kW·h,按照四川工业用电价格为0.55元/kW·h计算,吨消耗电费为5.5元。

表6 RDF工厂固定资产投资估算表

生活垃圾焚烧厂若以RDF替代柴油助燃,每年可节省费用约400万元。使用垃圾制造RDF,可有效节约垃圾卫生填埋场的填埋费用,每年约可节约4.3万元以上,并且免除了卫生填埋场建设期间对周围植被、树木、农田的破坏及环境污染治理的费用。

垃圾衍生燃料的生产,从长期看,可以有效节约城市用于垃圾治理的费用,从生态和环境角度上分析,可以大大减轻由于城市生活垃圾产生量过多而形成的巨大环境压力,降低垃圾卫生填埋可能产生的生态事故和生态灾难;从经济效益上分析,也能够在10~15年收回成本并开始盈利。

6 结论

生物质成型燃料作为一种具备替代煤、石油等不可再生燃料的新型燃料,已成为当前世界能源利用方式的突破点之一。其拥有与生俱来的全球储藏量大、可再生的属性和低污染、碳“零排放”的特点,使其必然成为控制地球变暖、发展新型能源的主要方向。采用致密压缩的方法提高燃料的燃烧效率,实现燃料在运输、贮存等方面的便捷性,加快了生物质成型燃料在实用、普及上的速度。垃圾颗粒燃料发电是垃圾无害化处置技术的发展方向。采用此技术将垃圾加工成燃料后再进行焚烧处理,垃圾减容率在95%以上,热能回收率在70%以上,电能回收率提高20%~30%,尾气排放质量各项指标均优于散装垃圾焚烧处理10~100倍,燃烧剩余物可直接用于水泥厂、砖厂原料,完全实现“零”填埋。

本文主要研究探讨了生物质秸秆成型燃料和垃圾衍生燃料的制备工艺,以及两种燃料的燃烧效率和经济利用、推广价值,为今后不同燃料的混合利用提供了新的思路。

(1)通过对燃烧效率技术指标的对比,可知生物质秸秆成型燃料的焚烧效率远远高于原生秸秆直接焚烧;

(2)通过对燃烧效率技术指标对比,可知衍生颗粒燃料的焚烧效率远远高于城市生活原生垃圾直接焚烧;

(3)对生物质秸秆成型燃料燃烧利用技术的经济效率分析可知,每吨生物质秸秆成型燃料的净收益为303.86元。分散建设生物质秸秆成型燃料生产线,可取得良好的经济效益;

(4)对垃圾颗粒燃料发电技术的经济效益进行分析可知,每吨垃圾制成RDF垃圾燃料的净收益为94.86元。分散建设垃圾衍生燃料生产线,不仅可达到垃圾资源化利用的目的,并且能取得良好的经济效益。

[1]张玉华.农业有机废弃物综合利用技术与装备[J].江苏农机化,2001(5).

[2]张宝峰.垃圾发电的优势及存在问题[J].西北电力技术,2005(3):33-37.

[3]苏俊林,赵晓文,王巍.生物质成型燃料研究现状及进展[J].节能技术,2009,27(154):117-120.

[4]陈永生,沐森林,朱德文,等.生物质成型燃料产业在我国的发展[J].太阳能,2006(4):16-18.

[5]王伟.秸秆成型燃料产业化生产可行性研究报告[D].郑州大地生物质新能源机械设备有限公司,2009.

[6]王庆余.垃圾衍生燃料技术发展概况[D].浙江:杭州师范大学钱江学院,2010.

[7]张焕芬,喜文华.日本垃圾衍生燃料(RDF)的研究开发[J].甘肃科学学报,1999,11.

[8]马孝琴.生物质(秸秆)成型燃料燃烧动力学特性及液压秸秆成型机改进设计研究[D].河南:河南农业大学,2002.

Research on Mixing Combustion of Straw Molding Fuel and Refuse Derived Fuel

ZHOU Bin,LEI Jian-guo,FENG Ju

TO517;X705

A

1006-5377(2016)01-0030-06