硼掺杂石墨烯用作锂硫电池夹层材料的研究

王 璐

(浙江省碳材料重点实验室,温州大学化学与材料工程学院,浙江 温州 325027)

硼掺杂石墨烯用作锂硫电池夹层材料的研究

王 璐

(浙江省碳材料重点实验室,温州大学化学与材料工程学院,浙江 温州 325027)

将硼酸和还原氧化石墨烯在高温下热解,制得硼掺杂石墨烯BGE,并用于硫正极和隔膜之间的夹层材料。形貌结构表征证明,硼原子被成功掺杂到石墨烯结构中。电化学测试表明,BGE夹层提高了电极导电性。得益于其对多硫化物的物理拦截和化学吸附功能特点,BGE夹层的采用提高了电池的倍率性能,取得了在10C下500 mAh·g-1的放电比容量。

碳纳米管;硼掺杂石墨烯;锂硫电池;夹层材料

对高能量密度设备需求的急速增长促使人们研发各种能量存储设备方面。锂硫电池具有远高于传统锂离子电池的理论容量(1675mAh·g-1)和能量密度(2600Wh·kg-1),此外,自然界中硫的储量丰富,价格低廉,且无毒,近十几年以来成为人们普遍认可的可以替代当前锂离子电池的下一代电池体系[1-5]。尽管有着这些显著的优势,锂硫电池的实用化仍面临许多问题和挑战。一是硫的导电性很差,造成锂硫电池中硫的利用率很低;二是在充放电循环过程中,生成的多硫化物易溶解于电解液中并在正负极之间“穿梭”,导致效率低下和循环性能差。

针对锂硫电池存在的问题,人们提出了多种改善方案,如将硫“封装”在导电的宿主材料中是普遍认可并采用的一种方法,导电的宿主材料提供导电网络的同时可以抑制多硫化物的溶解“穿梭”流失,从而获得较高的放电比容量和可观的循环性能[6]。得益于较好的导电性和低密度等优点,各种各样的碳材料被用于改善锂硫电池的电化学性能[7]。人们通过很多巧妙的设计获得不同(纳米级)结构的碳材料,调控碳材料的孔结构,如调节多孔材料的孔径或变化孔的形状,引入多级孔结构。这些方法不同程度地提高和改善了锂硫电池放电比容量、倍率性能和循环稳定性,但是其中采用的巧妙的制备技巧或者使用的罕见的化学药片给材料制备的可控性和普适性带来较大的挑战,因此采用一种易于操作的制备正极材料的方法有利于锂硫电池的实用化。

此外,人们提出对碳材料进行元素掺杂改性,通过引入杂原子改变碳材料的表面性质,改善碳材料的导电性和极性的活性位点。其中应用较多的是氮掺杂[8]、硼掺杂等,并已在燃料电池氧还原和氢析出反应催化剂、锂离子电池和超级电池容器等方面得到广泛应用。最近,氮掺杂介孔碳、氮掺杂石墨烯、硼掺杂多孔碳作为硫的宿主材料被相继报道。杂原子如氮掺杂提高了碳材料的导电性,有利于改善锂硫电池的倍率性能。且引入的极性活性位点改善了碳材料无极性的性质,可以加强碳材料和活性物质硫之间的亲附力,不仅有利于提高硫的利用率,而且可以很好地抑制多硫化物的溶解流失和“穿梭效应”,提高和改善锂硫电池的电化学性能。由于杂原子掺杂的前驱体一般易于得到,掺杂的工艺易于调控,因此,杂原子掺杂被认为是一种有效的改进方法。相比氮掺杂等电负性强于碳的情形,硼的电负性弱于碳,且作为缺电子元素,我们认为硼掺杂在增加碳材料的吸电子性和增强材料的固硫方面有着天然的优势。

最近,A. Manthiram课题组提出了锂硫电池的一种新的结构方案,即在正极和隔膜之间加上一夹层(interlayer)结构材料,并提出了微孔或者多级孔结构的碳纸等夹层结构材料,力图实现在电池结构上改善锂硫电池电化学性能。作为一种二维材料的石墨烯,我们认为其有着作夹层材料的天然优势:其褶皱的结构形貌可以相互“搭建”成一夹层结构,其中层层叠叠、蜿蜒曲折的孔道结构不仅可以吸附多硫化物,增加其渗透流失的路程,而且有利于电解液的浸透和锂离子的穿过,保障硫活性物质的有效利用及参与到电化学反应中[9]。基于石墨烯表面无极性的性质,杂原子掺杂可以对其表面改性,引入极性活性位点,可以有效抑制多硫化物的“穿梭”导致的流失,提高并改善锂硫电池的电化学性能。

基于以上分析,本文通过高温热解的方法制备了一种硼掺杂石墨烯夹层结构材料,在碳纳米管-硫复合材料CNT-S正极上涂覆该硼掺杂石墨烯,得到整合硼掺杂石墨烯夹层的硫正极结构,并命名为PCNT-S@BGE,取得了10C倍率下可达~500 mAh·g-1放电比容量的倍率性能,表现了优良的大电流放电能力。

1 实验部分

1.1 实验药品

主要试剂:无水乙醇(C2H5OH,≥99.7%),碳纳米管(≥99%),氮甲基吡咯烷酮(NMP,AR),二硫化碳(CS2,AR),高纯硫(99.99% metal base),硼酸(99.5%),还原氧化石墨烯(≥99%),聚偏氟乙烯(PVDF,AR),电解液(电池级),锂片(电池级)。所有试剂未经提纯直接使用。

主要气体:高纯氮气(99.9%),高纯氩气(99.9%)。

1.2 实验仪器

ASAP 2020 HD88比表面测试仪,Nova Nano SEM 200扫描电子显微镜(SEM),Renishaw inVia拉曼光谱仪,JEOL-3010透射电子显微镜(TEM),Bruker D8 Advance X射线衍射仪,TF55040C-1高温管式炉,Elix5-Milli-Q高纯水系统,1000mL配套砂星抽滤装置,STX手套箱,101-1H干燥箱,MSKHRP-MR100A双辊机,CR2025扣式电池封口机,CT2001A电池测试柜。

1.3 CNT的预处理

取适量的商业CNTs放入水/乙醇的混合溶液(41∶1,体积比)中搅拌超声2h,冷却后加入大量超纯水进行减压抽滤,将所得CNTs放入干净的培养皿中,置100℃烘箱烘干备用。

1.4 CNTs-S混合材料的制备

取适量上述所得CNTs与超纯硫于研钵,充分研磨均匀,将所得混合物转移至25mL称量瓶内,并加入适量CS2充分搅拌,待CS2挥发完全,将混合物转移至160℃和180℃烘箱保温,冷却至室温收集所得产物。

1.5 硼掺杂石墨烯的制备

1)按1∶5质量比分别称取氧化还原石墨烯和硼酸于100mL烧杯中,加入乙醇,超声搅拌均匀分散,40℃烘干。将收集的混合材料转移到瓷舟,在氩气氛围900℃下高温热解4h,然后在氩气氛围中自然冷却并收集所得即为硼掺杂石墨烯。

2)称取40mg左右的硼掺杂石墨烯于称量瓶中,加入适量NMP溶剂,超声搅拌使硼掺杂石墨烯分散均匀,黏度合适,备用。

3)作为对比,只称取相同质量的还原氧化石墨烯rGO于100mL烧杯中,加入乙醇,超声搅拌均匀分散,40℃烘干。将收集的混合材料转移到瓷舟,在氩气氛围900℃下高温退火4h,然后在氩气氛围中自然冷却并收集。

4)称取40mg左右已退火的rGO于称量瓶中,加入适量NMP溶剂,超声搅拌使rGO分散均匀,黏度合适,备用。

1.6 硼掺杂石墨烯夹层材料用于锂硫电池的组装和测试

1.6.1 电池的组装

将CNTs-S、导电添加剂和粘结剂按质量比(85∶10∶5)在NMP中充分搅拌超声分散均匀,控制好浆料到适当黏度,涂覆在集流体铝箔上。然后转移至60℃烘箱,真空保温12h。接着将BGE/NMP浆料涂刷该铝箔正极表面上,随即转移至60℃烘箱,保温12h,得到的正极片命名为CNT-S@BGE,其SEM俯视图见图3。将所得的正极极片经双辊机滚压密实以后,切成直径为14mm的圆形片,在干燥的环境下称重,并扣除空白铝片质量,将所得圆形极片置于40℃烘箱中,待用。在充满氩气,且水和氧气含量均小于1×10-6的手套箱中进行电池的组装。以商业金属锂片为参比电极和对电极,电解液采用LiTFSI/DOL-DMC(1∶1),隔膜采用Celgard 2400,组装成CR2025纽扣电池以后,静置24h,然后进行充放电测试。

作为对照实验,rGO/NMP浆料也通过同样的方式涂刷在正极材料表面,经过相同流程组装电池,相应的正极命名为CNT-S@rGO;未涂覆夹层浆料的CNT-S正极也用于组装电池并测试。

1.6.2 电池电化学性能测试

采用CT2001A仪器,Neware电池测试系统在不同倍率下进行电池充放电测试。测试条件为:室温环境,窗口电压为1.0~3.0V和1.5~3.0V,截止电压根据所有倍率选择。

2 结果与讨论

2.1 CNT-S复合材料的表征

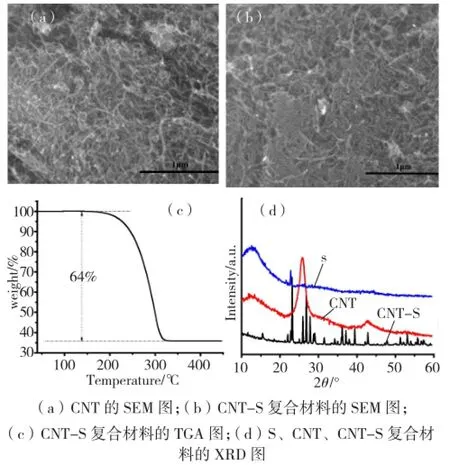

图1所示为CNT-S复合材料的相关表征,较之图1(a)中纳米管CNT的SEM图,图1(b)中CNT-S复合材料结构和形貌较为紧致,可以认为是CNT和硫形成复合材料之后,复合材料颗粒相互之间粘附力增强。此外,没有明显的硫颗粒存在,说明硫在复合材料中分散比较均匀。图1(c)是复合材料的热重TGA图,说明CNT-S复合材料中的硫含量为64%。图1(d)是硫、CNT和CNT-S复合材料的XRD,可以发现CNT-S复合材料中硫对应的峰明显减弱,基本消失,说明复合材料中硫与CNT复合效果较好,这与SEM观察到的结果一致。

图1 CNT-S复合材料的相关表征

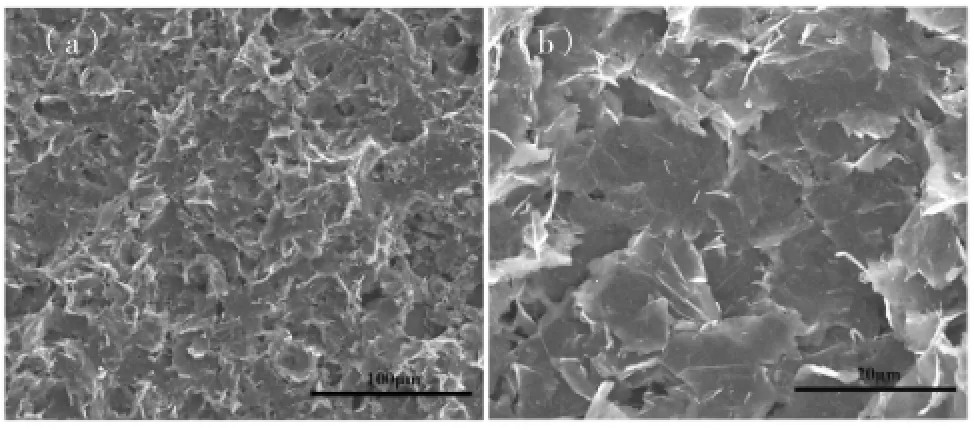

2.2 夹层材料的SEM表征

图2(a)和(b)所示为经过900℃退火处理的还原氧化石墨烯rGO和硼掺杂石墨烯BGE的SEM图。可以发现,rGO因为分子间作用力,石墨烯片层颗粒大部分堆叠在一起,团聚较严重;BGE的分散比较蓬松,出现较多的褶皱,石墨烯片颗粒相互之间形成多孔结构。我们推断,因为硼元素的缺电子性,硼掺杂之后石墨烯片上带电性增强,石墨烯片颗粒相互之间的分子间作用力或者排斥力增强,进而出现了比较蓬松的形貌和结构[10]。

图2 SEM图

图3 CNT-S@BGE的不同放大倍数下的SEM图

2.3 夹层材料的BET测试表征

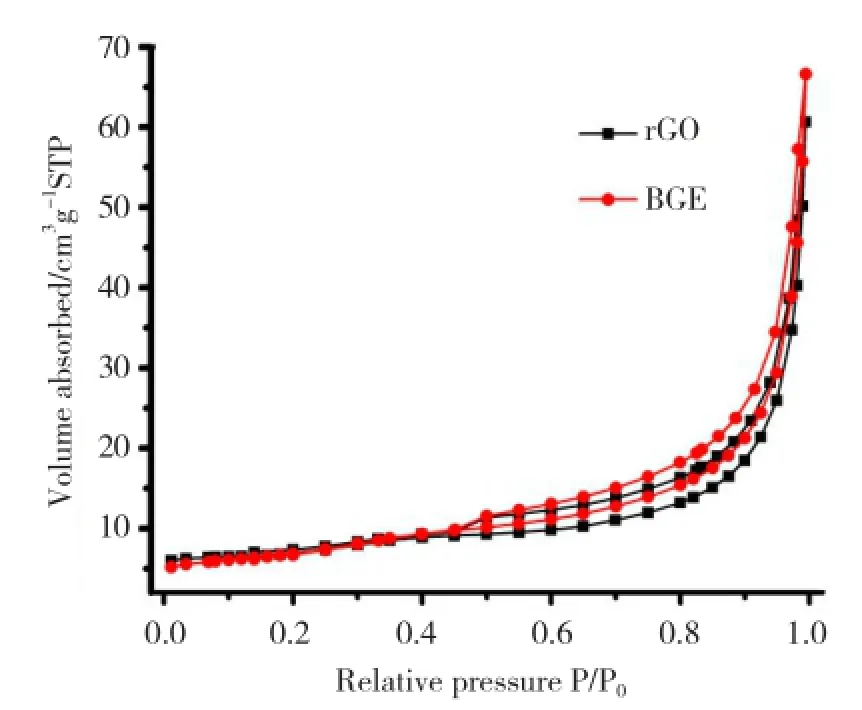

通过SEM我们发现,rGO掺杂与否其形貌结构不同,为了研究它们的孔结构,我们对其做了BET氮气等温脱吸附表征(图4)。图4为2种石墨烯材料的IUPAC Ⅳ型氮气等温脱吸附曲线;图5鲜明地给出了2种石墨烯的孔径分布图。可以发现:1)它们的孔结构中,孔径主要分布在2.6nm左右,有小部分的孔径分布在6.5nm左右;2)硼掺杂对rGO孔结构的影响较小,只是使6.5nm左右的介孔增多,同时比表面积增大,和脱吸附曲线的结果一致。

图4 还原氧化石墨烯rGO和硼掺杂石墨烯的氮气等温脱吸附曲线

图5 还原氧化石墨烯rGO和硼掺杂石墨烯的孔径分布

2.4 夹层材料的TEM表征

图6所示为BGE在不同分辨率下的TEM图,rGO的TEM见图7。比较两者的(a)图,可以发现,较之rGO,BGE的形貌中出现褶皱,说明硼掺杂导致石墨烯的碳骨架发生了一定角度的扭曲[11]。从两者的(b)图给出的高分辨TEM图可以发现,较之rGO,BGE中局部石墨烯层间距出现一定程度的不平行,且间距变大,这也可以归结于硼掺杂引入的极性点使得石墨烯层间距出现不规整的波动现象,且层与层之间的静电斥力占据了分子间作用力的主要部分,从而使得层间距增大。

图6 BGE的TEM图

图7 rGO的TEM图

2.5 夹层材料的Raman光谱表征

图8所示为rGO和BGE的拉曼光谱图对比,可以发现,它们均在1351cm-1处和1580cm-1处左右出现D峰和G峰,在2718cm-1处左右出现2D峰的石墨烯的特征峰。D峰通常被认为是石墨烯的无序振动峰,它是由远离布里渊区中心的晶格运动引起的,用于表征石墨烯样品中的缺陷或者边缘;G 峰是石墨烯的主要特征峰,是由碳原子的面内振动引起的;2D 峰也称 G′峰,是双声子共振拉曼峰。ID/IG(D峰强度与G峰强度的比值)通常用来表征碳材料的缺陷程度,其值越大说明材料中的缺陷程度较大,或者材料堆叠整齐程度。较之rGO的0.24,BGE的ID/IG为0.29,说明硼掺杂引起石墨烯材料的缺陷增多,这也与图2的SEM图中反映的BGE的有序性较差的堆叠形貌一致。此外,它们较小的ID/IG说明材料的结晶程度较高,与XRD中尖锐的特征峰的结果一致。此外,较之rGO在1581cm-1的G峰,硼掺杂使得BGE的G峰发生了蓝移,至1583cm-1(图8插图)。拉曼光谱表征进一步证实了硼原子掺杂的效果。

图8 rGO和BGE的Raman(拉曼)光谱图

2.6 锂硫电池的电化学性能的结果讨论

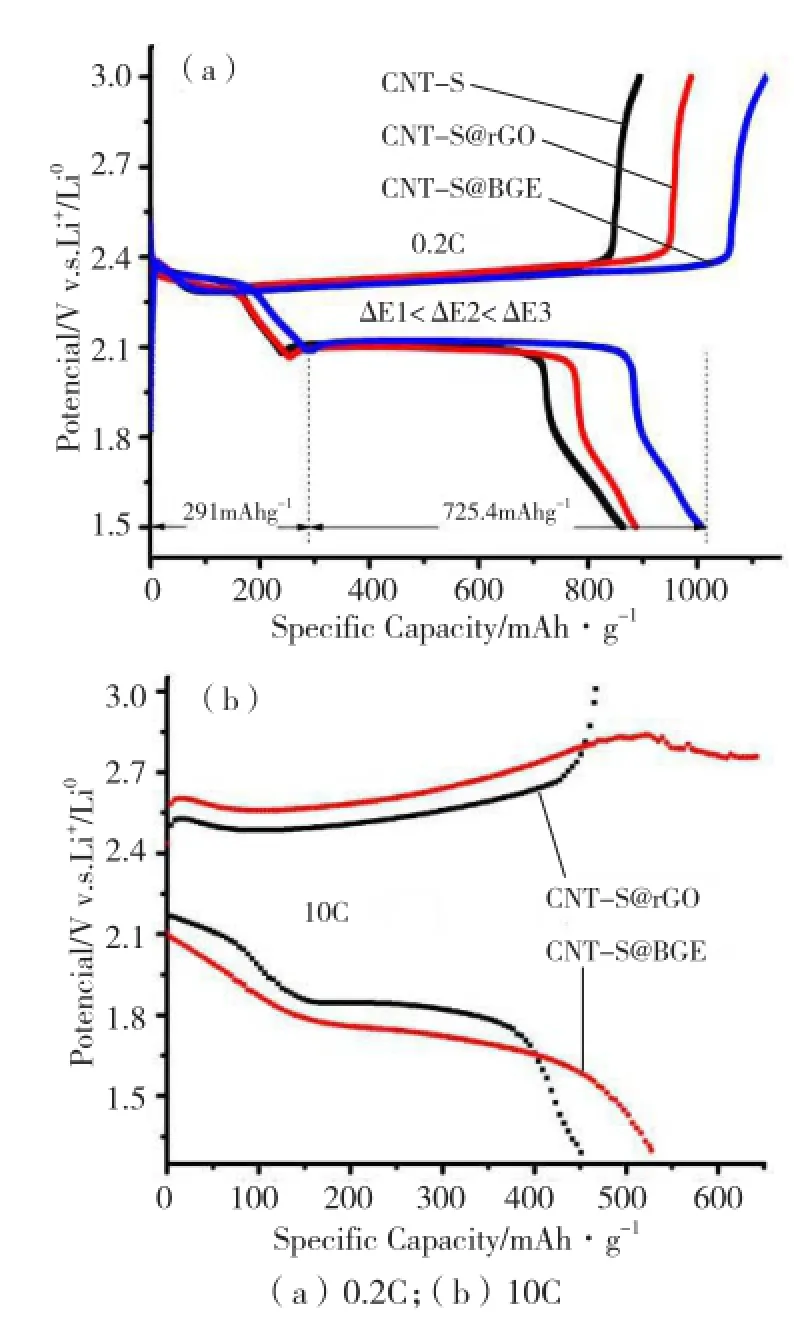

图9所示为CNT-S@BGE、CNT-S@rGO和CNT-S电极在不同倍率下的充放电曲线对比图。图9(a)为在0.2C倍率下的充放电曲线对比图,结果说明,采用夹层结构材料后CNT-S@ BGE、CNT-S@rGO的充放电比容量均有提高,且CNT-S@BGE电极的容量最大,初始放电比容量可达~720mAh·g-1,而CNT-S@rGO和CNT-S电极分别为~640mAh·g-1和~525mAh·g-1,说明BGE使得电极中硫的利用率明显提高。极化电压△E也是最小的,说明BGE夹层的引入使得电极中的电化学反应更顺畅,反应动力学更好。图9(b)为在10C高倍率下的充放电曲线对比图,结果进一步证实CNT-S@BGE和CNT-S@rGO电极有着较高的硫利用率,且硼掺杂石墨烯的效果更加明显。此外,CNT-S@BGE较小的极化电压说明,该电极的电化学反应进行过程更加顺畅,电化学反应动力学较好,可逆性好,这得益于BGE良好的导电性和整合了对多硫化物“穿梭效应”的物理拦截和化学吸附效果。

图9 电极在充放电平台的对比

3 结论

本文通过经典的高温热解法,以硼酸为硼源,制备了硼掺杂石墨烯BGE。较之还原氧化石墨烯rGO,BGE具有较高的比表面积和孔容,且引入了带正电荷的硼极性位点。采用涂布器涂布的方法将硼掺杂石墨烯涂覆在CNT-S正极表面,得到的改进电极CNT-S@BGE可在10C高倍率下获得~500 mAh·g-1的放电比容量的倍率性能,表现了优良的大电流放电能力。

[1] Manthiram A., Fu Y., Chung S.-H., et al. Rechargeable Lithium-Sulfur Batteries[J]. Chemical Reviews. 2014, 114(23): 11751-11787.

[2] Ji X., Lee K. T., Nazar L. F., A highly ordered nanostructured carbon-sulphur cathode for lithium-sulphur batteries[J]. Nature Materials. 2009(8): 500-506.

[3] Zhang S. S. Liquid electrolyte lithium/sulfur battery: Fundamental chemistry, problems, and solutions[J]. Journal of Power. Sources. 2013, 231(1): 153-162.

[4] He G., Evers S., Liang X., Tailoring Porosity in Carbon Nanospheres for LithiumSulfur Battery Cathodes[J]. ACS Nano, 2013(12): 10920-10930.

[5] Yang C.-P., Yin Y.-X., Ye H., Insight into the Effect of Boron Doping on Sulfur/Carbon Cathode in Lithium-Sulfur Batteries[J]. ACS Applied Materials & Interfaces. 2014(11): 8789-8795.

[6] Song J., Xu T., Gordin M. L., et al. Nitrogen-Doped Mesoporous Carbon Promoted Chemical Adsorption of Sulfur and Fabrication of High-Areal-Capacity Sulfur Cathode with Exceptional Cycling Stability for Lithium-Sulfur Batteries[J]. Advanced Functional Materials. 2014, 24(9): 1243-1250.

[7] Wang C., Guo Z., Shen W., et al. B-doped Carbon Coating Improves the Electrochemical Performance of Electrode Materials for Li-ion Batteries[J]. Advanced Functional Materials. 2014, 24(35): 5511-5521.

[8] Qiu Y., Li W., Zhao W., et al. High-Rate, Ultralong Cycle-Life Lithium/Sulfur Batteries Enabled by Nitrogen-Doped Graphene[J]. Nano Letter. 2014, 14(8): 4821-4827.

[9] Li B., Li S., Liu J. Vertically Aligned Sulfur-Graphene Nanowalls on Substrates for Ultrafast Lithium-SulfurBatteries[J]. Nano Letter, 2015, 15(5): 3073-3079.

[10] Yang X., Zhang L., Zhang F., Sulfur-Infiltrated Graphene-Based Layered Porous Carbon Cathodes for High-Performance Lithium-Sulfur Batteries[J]. ACS Nano,2014(5): 5208-5215.

[11] Liang C., Dudney N. J., Howe J. Y., Hierarchically Structured Sulfur/Carbon Nanocomposite Material for High-Energy Lithium Battery[J]. Chemistry of Materials,2009, 21(19): 4724-4730.

Boron-doped Graphene as Interlayer for Lithium-Sulfur Batteries

WANG Lu

(Institute of Chemical and Materials Engineering, Key Laboratory of Carbon Materials in Zhejiang Province, Wenzhou University,Wenzhou 325027, China)

Boron doped graphene (BGE) was fabricated from pyrolyzation of boric acid and reduced graphene oxide (rGO) and employed as the interlayer between sulfur cathode and separator. Research results were abtained that boron atom had been introduced into graphene skeleton, and improved the rate performance of ~500 mAh/g capacity at 10C.

carbon nanotube; boron doped graphene; lithium-sulfur battery; interlayer material

TM 911

A

1671-9905(2016)05-0010-05

2016-03-17