浅层超稠油双水平井SAGD开采配套技术研究

肖 益,孙雅婷,孙正鹏

(中国石油新疆油田分公司风城油田作业区,新疆克拉玛依834000)

浅层超稠油双水平井SAGD开采配套技术研究

肖 益,孙雅婷,孙正鹏

(中国石油新疆油田分公司风城油田作业区,新疆克拉玛依834000)

2009年新疆油田开始通过试验蒸汽辅助重力泄油(SAGD)技术实现浅层超稠油的有效动用和开发。由于开发前期采油及配套工艺尚不成熟,开发过程中遇到了SAGD注入产出计量不准确、生产压差调节精度低、产出液取样困难等一系列问题。本文通过研究蒸汽计量方式及误差、热采井井口密封方式及密封材料选型、在线取样技术,改进了蒸汽流量计、提高了井下测温测压系统运行稳定性、研制了井口可调节阀及高温光杆密封装置、发明了适合SAGD工况的取样器,逐步在浅层超稠油SAGD采油及配套工艺上形成了一整套成熟工艺,为风城SAGD大规模开发奠定了技术基础。

超稠油;双水平井;SAGD;工艺配套

风城油田发现于1956年,油藏中部埋深170~600 m,油层厚度10~40.7 m,50℃原油黏度大于50 000 mPa·s,探明稠油地质储量3×108t,油田超稠油资源丰富,但受超稠油开采工艺难以突破的限制,油田直到2007年才采用蒸汽吞吐工艺进行规模开发,由于油藏埋深浅、原油黏度高,开发难度极大,采出程度极低[1]。为实现风城超稠油经济有效开发,2008年启动股份公司十大开发试验项目之一的风城油田超稠油SAGD开发先导试验,主体工艺借鉴辽河油田SAGD开发经验,逐步成熟定型了钻井工艺、井口工艺、井下管柱结构等系列工艺,但仍存在蒸汽计量及产液计量误差大、井下测温测压设备寿命短、高温条件下井口密封装置可靠性低、注采压差调节精度无法满足生产、产出液取样难等一系列问题。

1 SAGD配套工艺技术难点

(1)常规计量工艺在SAGD使用时,计量误差大。稠油井采用立罐计量,计量误差小,但员工劳动强度大,采用称重式计量避免上述问题,但当原油汽相含量高时,该工艺计量误差大,可达26%;目前一般采用差压(孔板、均速管、弯管)式、涡街式计量工艺对蒸汽进行计量,风城SAGD试验区采用分流取样式工艺进行蒸汽流量计量,计量误差平均28%。

(2)井下温压监测设备运行寿命短。目前国内外SAGD井下测试工艺一般采用热电偶测温、毛细管测压工艺,受SAGD井下工况影响,一般1 a后热电偶、毛细管发生损坏。

(3)SAGD井口密封可靠性低。风城SAGD井口温度210~245℃,常规热采井盘根盒在SAGD井使用时,盘根磨损快,井口频繁刺漏,单井盘根工作寿命平均10 d。

(4)SAGD工艺要求精细调节注采井压力。风城SAGD开发前期,注入水平井采用普通热采井闸门控制注汽,生产水平井采用普通油嘴控制压力,注采井压力调节精度低,不能满足SAGD生产需要。

(5)井口取样闪蒸严重,取样不能反映产出液真实含水率。取样时产出液由于压力突降发生闪蒸,取出样的含水率比油井实际含水率低。

2 浅层双水平井SAGD开采配套技术研究

针对SAGD配套工艺存在的问题,进行了计量、井下测试、井口密封、注采井口压力调节技术研究。

2.1 锥形孔板蒸汽流量计研制

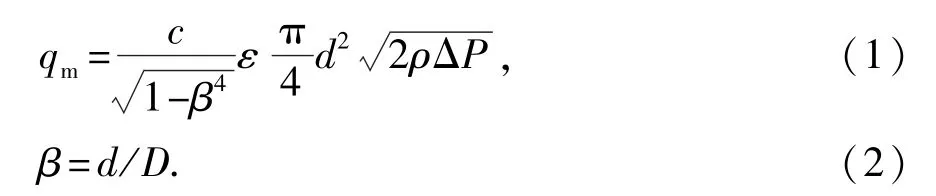

风城SAGD试验区注入蒸汽干度90%~95%,属于高干度蒸汽,根据研究,孔板式蒸汽流量计对高干度蒸汽计量误差较小[2]。孔板式蒸汽流量计利用流体通经孔板时在孔板的前后产生压差的原理,对流体进行流量测量。孔板流量计公式如下:

式中,qm为质量流量,m3/min;c为流量系数;β为孔板开孔与管道内径比;ε为热膨胀系数,对于液体ε=1,对气体等可压缩流体ε<1(0.991 9);d为孔板开孔内径,m;ρ为被测介质密度,kg/m3;ΔP为孔板前后差压,Pa;D为管道内径,m。

对孔板式蒸汽流量计进行了改进,将孔板流量计的核心部件标准孔板改为锥型孔板。锥形孔板耐磨蚀能力强。采用锥形孔板的孔板流量计工作寿命得到了延长,且锥形孔板具有自洁能力,在节流件上、下游不会出现液相累积,测量精度较传统孔板也有所提高。

2.2 产出液分相计量技术研究

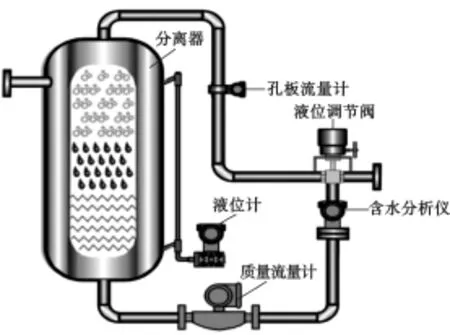

SAGD产出液因闪蒸严重,试验区前期采用称重式计量仪计量产液误差大,为计量真实产液,对产出液进行气液两相分相计量(图1)。

图1 两相流量计装置结构示意图

利用旋流分相技术[3],SAGD产出液经过多管束旋流分离器分离出液相和汽相,液相经质量流量计进行计量,汽相部分通过孔板流量计进行计量[4]。

2.3 井下温压监测运行稳定性研究

风城SAGD试验区采用毛细管测压、热电偶测温技术进行井下温压监测。根据生产需要,在地面将毛细管、热电偶电缆预制到连续油管内,再将预制好的连续油管顺着油管下到水平井指定位置,封装井口,通过井口密封装置引出毛细管电缆,并与地面配套数据采集系统连接,实时监测井下多点温度、压力数据。

前期运行发现水平井井下温压测试系统损坏情况严重,给动态分析和生产调控带来困难。通过技术分析,找出了测试系统损坏的原因。

(1)毛细管堵塞导致了井下无法测压。毛细管焊接在连续油管外壁,末端极易受井下细粉砂堵塞,从而导致测压失效。

(2)流体进入连续油管内,导致热电偶短路。焊接点焊接强度低,导致焊点脱焊,连续油管受热膨胀后破损开裂,及硫化氢腐蚀引起连续油管腐蚀穿孔,均能导致流体进入连续油管内,从而使热电偶短路。

通过对井下测试系统失效原因进行分析,对测试系统作了以下改进:

(1)改进了连续油管测压点焊接结构。将连续油管穿过支撑体后焊接在连续油管上,增加了焊接面积,提高了焊接强度。改进后的结构如图2所示。

图2 改进焊接后测试管柱

(2)考虑了连续油管井下热膨胀。连续油管在高温时要伸长,在冷却时要缩短。连续油管在温度增高时,轴向热膨胀伸长ΔL为:

式中,λs为连续油管钢材热膨胀系数,12.1× 10-6℃-1;L为连续油管长度,cm;ΔTc为连续油管井下受热时,连续油管井下平均温度Tci与连续油管下入前平均温度Tco之差。

经过计算连续油管井下伸长量约3~4 m,为防止受热膨胀,测试钢缆与油管堵头预留10 m空间,确保钢缆受热膨胀后有伸长的空间。

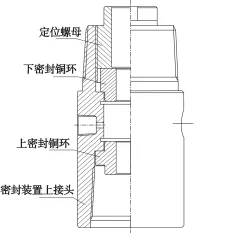

2.4 高温光杆密封装置的研制

风城SAGD井采用常规热采井盘根盒进行光杆密封,在210~250℃的使用环境中,10 d后盘根盒密封失效,需要频繁更换盘根,严重影响了油井生产时率,同时井口频繁刺漏给安全生产带来了极大的隐患。

对密封方式和密封材料的性能进行了研究,研制了SAGD高温光杆密封装置,安装在常规盘根盒下部[5]。SAGD高温光杆密封装置主要由金属密封缸体和密封填料组成。利用专门工具将密封填料充满整个缸体实现光杆密封,即可更换一二级盘根盒。金属密封缸体由定位螺母、上密封铜环、下密封铜环等组成,结构如图3所示。

图3 SAGD高温光杆注脂密封装置结构

高温光杆密封装置的技术参数如下:连接螺纹: 73 mm;使用光杆规格:25、28 mm;工作温度为-30~300℃;工作压力≤5 MPa。

经过室内及蒸汽吞吐井模拟试验,装置在250℃情况下,最长可实现5 h静密封。

2.5 注采井压差精细调节装置研究

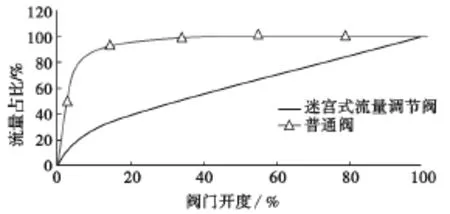

2.5.1 注入水平井压差精细调节装置

对闸门流量特性曲线进行了研究。普通闸阀流量特性为快开型,随开度的增大,流量很快达到最大,此后再增加开度,流量变化很小,不能满足SAGD井生产需要。迷宫阀流量特性属直线型,调节阀的相对流量与阀杆相对位移成直线关系[6],即单位位移变化所引起的流量变化是常数,流量调节灵敏度高(图4)。

图4 阀门开度与流量关系曲线

2.5.2 生产水平井压差调节装置

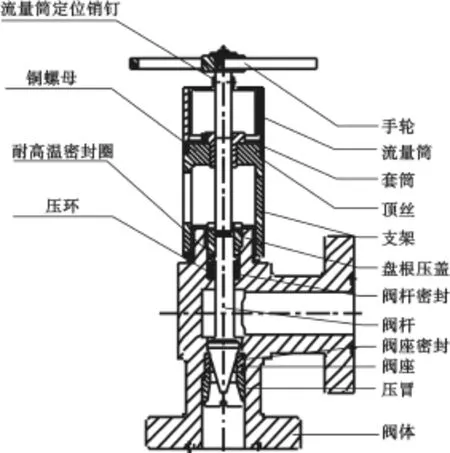

风城SAGD开采工艺利用可调节阀(图5)实现生产井井口压力控制,调节井口压力时无需关停油井,只需要旋转调节手轮,达到调节生产压差的目的。性能参数:额定工作压力:35 MPa;阀门公称通径:65 mm;最高温度级别:370℃;调节范围:Φ1~30 mm(无级调节)。

图5 可调油嘴结构示意图

2.6 在线取样技术研究

影响SAGD油井取样精度的根本原因在于取样的同时伴随降压的过程,导致在取样时产出液发生闪蒸,所以只要在取样时保持管线内压力、温度不发生变化,待所需样品在容器内部降温后再降压,就能保证样品的准确性。为此,设计了管道旁通式高温取样器(图6)。

图6 管道旁通式取样器装置实物图

该取样器将管道中流体截取一部分,利用循环冷却装置对截取流体降温,最后打开取样嘴取样。采用这种方式取样避免了取样过程中压力突降导致的闪蒸,提高了取样准确性。

3 配套技术应用效果

3.1 计量技术应用情况

利用标准孔板对锥形孔板流量计进行了标定,改进后的锥形孔板蒸汽计量装置计量误差低于8%,蒸汽流量的计量误差低于3%,计量误差小,且装置运行稳定性高。

用处理站大罐对产液进行标定,分相计量误差<15%,计量误差较称重仪有所降低。通过用称重仪对液相部分进行标定,分相计量仪分相后利用质量流量计计量液相误差小于0.5%,证明分相计量误差主要产生在汽相部分,产生误差的主要原因是分相计量仪的气液分离器效率低导致。

3.2 井下温压监测技术

对共计7口井井下温压测试系统进行了改进。7口井合计80个测温点,7个测压点,改进运行24个月后,测温点损坏2个,测压点全部损坏3个,测温点失效率仅2.5%,测压点失效率43%,表明改进后测试工艺后,测温点运行可靠,测压点依旧存在堵塞失效的问题。

3.3 井口密封应用情况

2011年至2015年底,高温光杆密封装置在风城SAGD试验区应用150套,成功率100%,密封效果好,使用至今没有发生一起密封不严的情况。装置在SAGD试验区实现了260℃下,最长4 h静密封。该装置的成功应用使SAGD井更换盘根方便、快捷、安全、可控,具有显著的经济和社会效益。

3.4 压差调节应用情况

可调节阀的应用有效解决了生产井需要频繁更换油嘴对SAGD油井生产的影响,由于采用了YG8硬质合金作为保护,在现场连续使用7个月后将可调油嘴分解检查,未发现锥座及锥头磨损现象。迷宫阀的应用使注汽量调节更加便利,但装置使用1 a后,调节精度下降,分析原因,主要是由于高温蒸汽对迷宫阀内部存在冲蚀,降低了调节精度。

3.5 取样技术应用

通将传统取样方式与旁通取样方式对比,传统取样方法均无法获得完整的样品,旁通取样方式通过截取管道流体,并经过先降温后降压的方法将样品取出,能够保证取出足够的具有代表性的样品。

4 结 论

通过一系列技术攻关,风城SAGD蒸汽计量、产液计量、井下测试、高温井口密封等工艺难题得到解决,为SAGD开发方式在风城油田的大规模推广奠定了基础:

(1)在90%~95%干度下,锥形孔板蒸汽计量流量计计量误差<3%,完全满足SAGD开采工艺需要。

(2)对SAGD产出液实现分相计量,为解决产出液因汽相含量高,计量误差大的问题提供了新思路,但分相计量的前提必须是产出液汽液的高效分离。

(3)改进后的温压测试系统运行状况得到提高,但应用效果还需进一步观察,测压毛细管井下堵塞问题依然存在。

(4)高温光杆密封装置的成功应用,实现了SAGD井口带压条件下更换盘根,弥补了常规热采井盘根盒高温下工作寿命短的不足。

(5)迷宫阀和可调节阀的应用,满足了SAGD开采工艺对注采精细调控的要求。

(6)对SAGD产出液取样方式进行了创新。先降温、后取样的取样方式,避免了SAGD取样过程中的闪蒸,保证了产出液取样的代表性。

[1] 李伟.胜利稠油蒸汽驱开发现状及主要影响因素[J].中国石油大学胜利学院学报,2015,29(3):11-18.

[2] 王喜英.关于蒸汽流量的测量[J].计量与测试技术,2009,36 (6):43-45.

[3] 向金红,王建军.气-液旋流分离技术应用的研究进展[J].化工机械,2007,34(6):351-357.

[4] 李道宏.旋流式分离器的改进[J].石油化工设备技术,1994, 15(4):2-5.

[5] 吴平,尚思贤,张利明,等.稠油热采井井口光杆密封装置[J].石油钻采工艺,2002,24(5):73-76.

[6] 郑红丽.浅谈调节阀的流量调节、调节范围及流量特性[J].锅炉制造,2007,206(4):60-64.

[责任编辑]王艳丽

TE24

A

1673-5935(2016)04-0022-04

10.3969/j.issn.1673-5935.2016.04.007

2016-11-02

肖 益(1990—),男,内蒙古五原人,中国石油新疆油田分公司风城油田作业区助理工程师,主要从事稠油热采研究。