油液分析在冷轧轧辊轴承故障诊断中的应用

何伟楚,赵畅畅,杨智宏

(广州机械科学研究院有限公司,广州510530)

油液分析在冷轧轧辊轴承故障诊断中的应用

何伟楚,赵畅畅,杨智宏

(广州机械科学研究院有限公司,广州510530)

某冷轧板厂使用新配方轧制油后,冷轧轧辊轴承烧毁的频率增大。将新配方轧制油按不同比例与轴承润滑脂进行了混兑试验,结果表明轧制油对润滑脂的防腐性和胶体稳定性产生较大影响,是轴承烧毁的主要原因。

油液分析;轧辊轴承;预防维修;故障诊断

1 故障现象

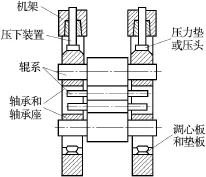

某冷轧板厂连轧机组使用的4辊轧机结构如图1所示,轧辊圆柱滚子轴承采用2#锂基脂润滑,正常使用寿命一般在1500 h以上[1],由于工艺原因,该轴承在运行过程中会混入少量的轧制油,但自投产以来设备一直运行正常。

2014年10月该公司采购了一批新的轧制油,该批次的挥发油进行了产品升级,优化了轧制油的挥发性能,但自从使用新的轧制油以后,连轧机组冷轧轧辊轴承故障烧毁的频率明显增大,故障轴承的在线时间仅不到80 h,个别轴承甚至35 h就出现轴承润滑脂烧干的现象而不得拆换下线。对拆下的轴承进行观察发现,轴承润滑脂普遍出现干涸现象(图2),滚柱上边缘有高温加热的痕迹(图3),部分轴承滚道上出现点蚀现象。

图14 辊轧机结构示意

2 诊断方案

2.1 故障原因初步判断

从故障的特征表现,初步判断轴承烧毁的原因可能有以下2个方面[2]:(1)新润滑脂性能不合格;(2)新配方轧制油影响了润滑脂的性能。

2.2 诊断方案

根据故障原因的初步判断,制定以下诊断方案[3]。

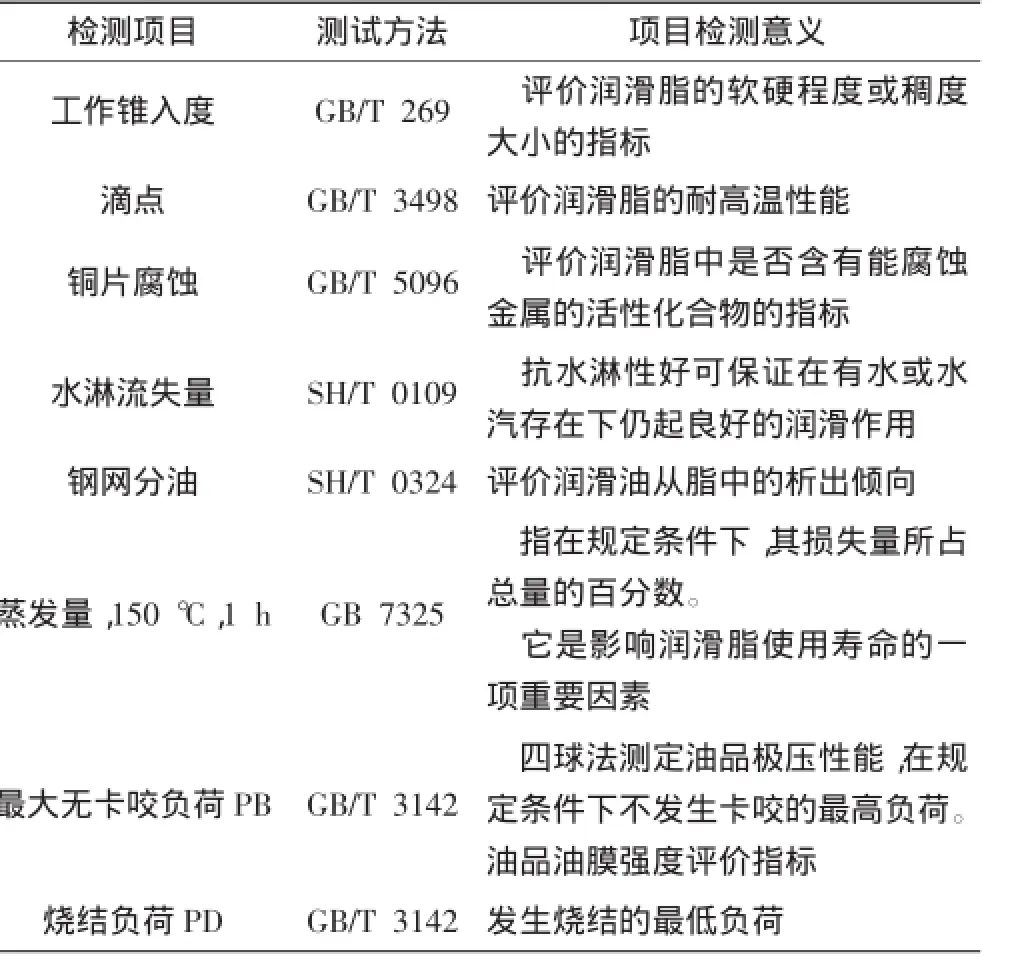

(1)对轧辊轴承用新润滑脂进行全面分析,评价润滑脂是否合格。检测项目见表1。

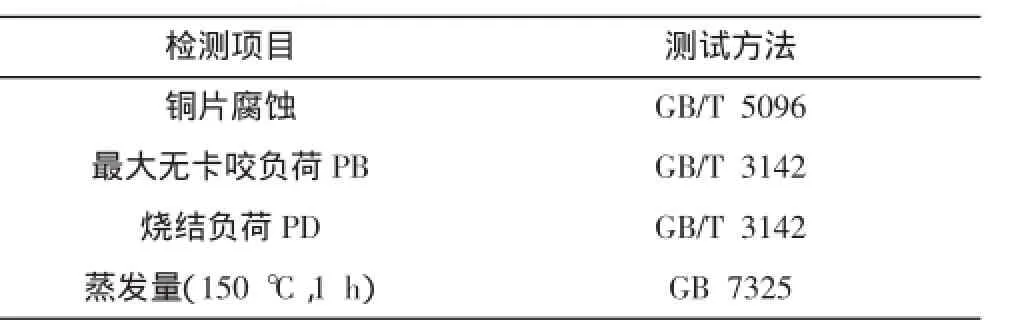

(2)采用热混兑方法,模拟现场逐步升温至80℃[2]、搅拌状态下,将润滑脂和轧制油分别按照9∶1,5∶5的比例进行混兑,对混兑后的样品按表2所示的项目进行检测,评定轧制油对润滑脂性能的影响。

3 检测数据分析

3.1 润滑脂检测结果分析

润滑脂检测结果见表3,其各项指标符合GB/T 7323-2008 2#极压锂基润滑脂的国家质量标准[4]。

3.2 混兑试验测试结果及分析

图2 轴承润滑脂干涸

图3 滚柱边缘受到高温加热

表1 润滑脂检测项目及意义

3.2.1 铜片腐蚀

将轧制油加入润滑脂中充分混兑后,观察混合物的铜片腐蚀性能(100℃,24 h)。

表2 混兑后样品检测项目

表3 润滑脂检测结果

(1)没有轧制油时,铜片腐蚀等级为1b,此时铜片颜色不变,试验后的润滑脂颜色与新脂无异(图4)。

(2)当油脂比例为1∶9时,铜片腐蚀等级为2a,此时铜片基体颜色不变,表面局部变黑,试验后的润滑脂颜色较新脂加深(图5)。

(3)当油脂比例为5∶5时,铜片基体颜色不变,铜片腐蚀等级为3b,此时铜片表面变黑,局部有变紫现象,试验后的润滑脂已经变成黑色(图6)。

试验结果表明,轧制油与润滑脂混兑后,一方面影响润滑脂的防腐性能,另一方面会导致润滑脂氧化颜色加深,且轧制油比例越高,铜片的腐蚀程度和润滑脂氧化程度越深。

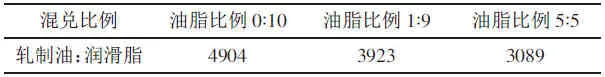

3.2.2 最大无卡咬负荷PB

最大无卡咬负荷检测结果见表4,测试结果显示,轧制油与润滑脂按1∶9和5∶5比例混合后,混合样的PB结果无变化。

3.2.3 烧结负荷PD

烧结负荷检测结果见表5,烧结试验表明,轧制油与润滑脂按1:9和5:5比例混合后,混合样的PD值与比混合前润滑脂相比略有降低。

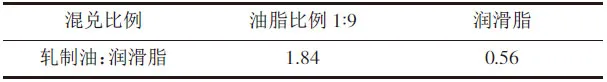

3.2.4 蒸发量

蒸发量检测结果见表6,测试结果显示,轧制油与润滑脂按1∶ 9混合后,混合样的蒸发量与润滑脂相比明显变高,表明混入轧制油对润滑脂的蒸发量产生影响,会加速润滑脂中基础油的蒸发。

图4 试验1

图5 试验2

图6 试验3

表4 轧制油与润滑脂混兑后最大无卡咬负荷检测结果 N

表5 轧制油与润滑脂混兑后烧结负荷检测结果 N

表6 轧制油与润滑脂混兑后蒸发量检测结果 %

3.3 故障分析

轴承在运行过程中会不可避免地混入轧制油,轧制油的性能会对轴承润滑脂产生一定的影响。混入轧制油后,润滑脂的抗腐蚀性能和极压抗磨性能下降,这一方面会导致轴承表面金属腐蚀,另一方面会导致油膜强度降低,引发疲劳点蚀[5]。

此外,混入轧制油后润滑脂蒸发损失增加,一方面与混油有关,轧制油混入润滑脂后,对润滑脂进行了稀释,使得润滑脂的胶体结构被破坏,高温高压下,润滑脂中的部分基础油更容易析出流失,导致润滑脂变干[6];另一方面与轧制油的挥发性有关,轧制油在经过配方改良后,挥发性得以提升,当润滑脂中混入轧制油后,基础油的挥发性受到影响,即提高轧制油挥发性的因素同样也提高了基础油的挥发性,在轴承运行时,润滑脂中的基础油在高温下加速挥发,并在金属的催化作用下加速氧化,使得轴承润滑脂短期内干涸变硬,失去润滑作用,最终导致轴承烧毁。

4结论

(1)润滑脂中混入轧制油会降低润滑脂的防腐性和极压抗磨性能,并对润滑脂的胶体稳定性和基础油挥发性能产生影响,不仅会使轴承表面出现腐蚀和点蚀,还会使润滑脂变稠变硬,失去润滑作用,这是导致该起故障的主要原因。

(2)轧制油配方更新,挥发性提高是导致该起事故的重要原因,实际应用中,润滑系统中某一因素的改变都可能导致润滑失效,制定合适的分析方案模拟现场运行,可以有效地对设备润滑情况进行评估。

[1]黄庆学,陈占福.轧机轴承与轧辊寿命研究及应用[M].北京:冶金工业出版社,2003.

[2]黄志坚.轧机轧辊与轴承使用维修技术[M].北京:冶金工业出版社,2008.

[3]汪德涛,林亨耀.设备润滑手册[M].北京:机械工业出版社,2009.

[4]中国石油化工股份有限公司科技开发部编.石油产品国家标准汇编[S].北京:中国标准出版社,2005.

[5]杨国安.滚动轴承故障诊断实用技术[M].北京:中国石化出版社,2012.

[6]黄文轩.润滑剂添加剂性质及应用[M].北京:中国石化出版社,2012.

〔编辑李波〕

TG333.17

B

广东省科技计划项目(2015A040404012);黄埔区应用基础研究专项(20150000653)。

10.16621/j.cnki.issn1001-0599.2016.12.49